- •2 Властивості і показники надійності

- •3 Ресурс механізму

- •5 Основні характеристики зношування деталей та чинники, що на нього впливають

- •3.1 Зміцнююча термічна обробка

- •3.3 Зміцнююча електроіскрова обробка

- •3.4 Зміцнююча обробка поверхнево - пластичним деформуванням

- •4.4 Ремонт деталей тиском

- •4.2 Ремонт деталей зварюванням і наплавленням

- •1) Ручне газове зварювання і наплавлення.

- •4.6 Автоматичне електродугове наплавлення під шаром флюсу

- •4.7 Наплавлення в середовищі захисних газів

- •4.8 Вібродугове наплавлення

- •4.9 Наплавлення тертям

- •4.10 Відновлення деталей металізацією

- •4.11 Відновлення деталей перезаливанням антифрикційними сплавами

- •4.12 Ремонт деталей гальванічним нарощуванням

- •1) Електролітичне хромування.

- •2) Насталювання ( залізнення )

- •4) Тверде нікелювання

- •4.13 Ремонт деталей паянням

- •4.14 Ремонт деталей полімерними покриттями і склеюванням

- •4.15 Вибір раціонального способу ремонту

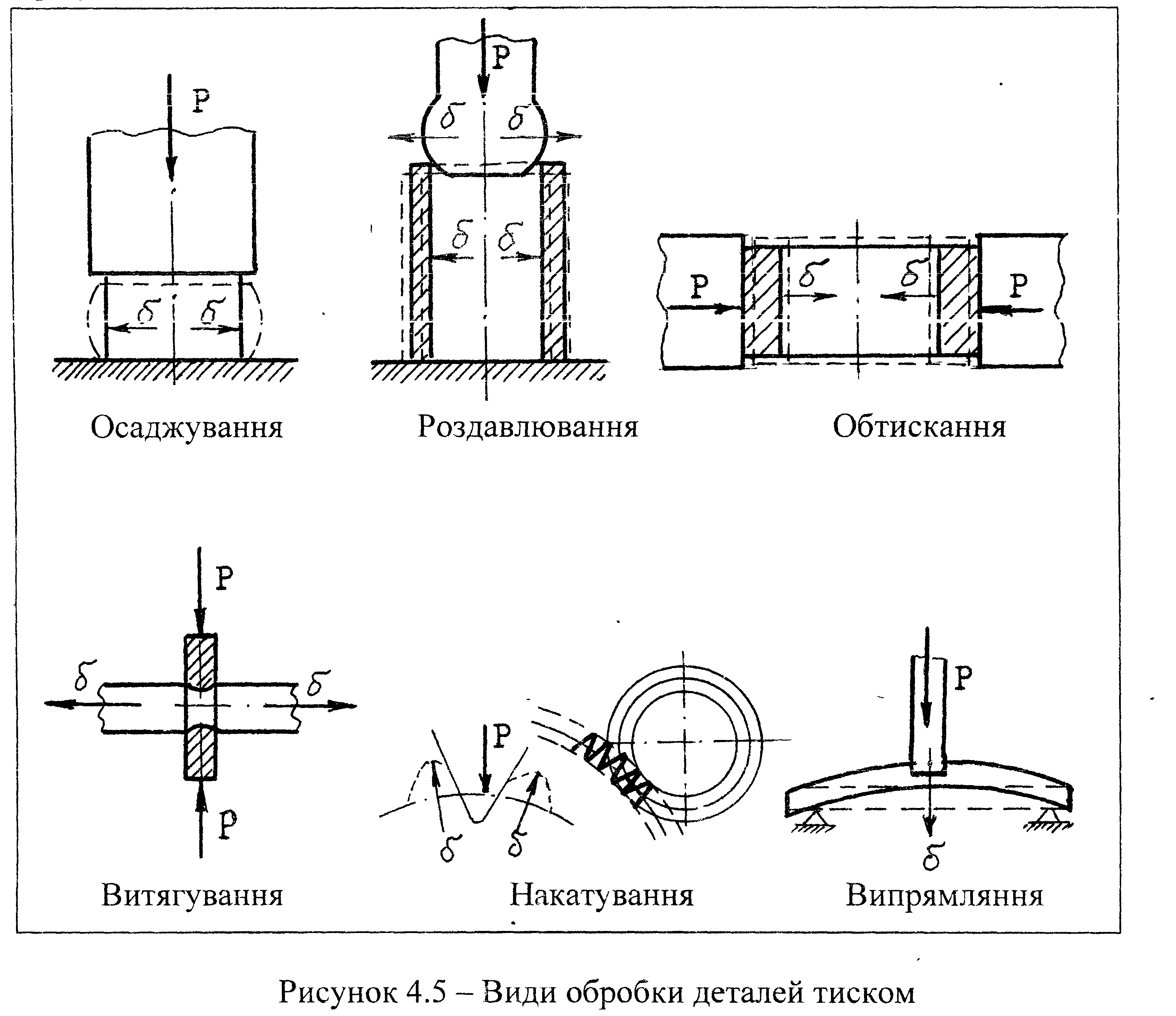

4.4 Ремонт деталей тиском

Суть методу у відновленні початкових розмірів робочих поверхонь пластичним деформуванням за рахунок перерозподілу матеріалу деталі. В процесі деформування матеріал деталі витісняється з неробочих зон на спрацьовані, в результаті чого відновлюються форма і розміри цих поверхонь.

При ремонті деталей тиском необхідно , щоб виконувались наступні основні вимоги:

1) наявність запасу матеріалу на неробочих зонах ремонтованої деталі;

2) достатня пластичність матеріалу;

3) механічні властивості відремонтованої і нової деталей мають бути

однаковими;

4) обсяги механічної і термічної обробок повинні бути мінімальними;

5) при обробці загартованих чи поверхнево-зміцнених деталей необхідно

попередньо провести відпускання або відпалювання деталей.

Деталі з чавуну або з малим запасом міцності та складної конфігурації ремонтувати тиском неможливо. Деталі з бронзи, латуні, маловуглецевих сталей із вмістом вуглецю до 0,3 % можна деформувати в холодному стані, деталі з високовуглецевих сталей - тільки в гарячому стані. Температура нагріву деталі в значній мірі впливає на опір деформуванню.

Осаджування (рис. 4.5) - для збільшення зовнішніх розмірів суцільних і порожнистих деталей за рахунок зменшення їх висоти .(Р і 8 не співпадають). '

Роздавлювання – для збільшення зовнішніх розмірів деталі при збереженні або незначній зміні її висоти (Р і 5 не співпадають ).

Обтискання – використовують для зменшення розміру внутрішньої поверхні порожнистої деталі.

Витягування – для збільшення довжини деталі за рахунок місцевого звуження її поперечного перерізу.

Накатування – для збільшення зовнішніх або зменшення внутрішніх розмірів деталі за рахунок видавлювання металу.

Випрямляння – Р і δ співпадає, іноді деталь перед випрямлянням нагрівають.

Переваги способу ремонту деталей тиском: висока якість відновлення; використання стандартного обладнання; відсутність потреби в нарощуванні металу; економічність процесу.

Недоліки: обмежена номенклатура ремонтованих деталей, необхідність в окремих випадках в повторній термообробці і потреба в спеціальному оснащенні для ремонту деталей кожного типорозміру.

На ремонтних підприємствах галузі вказаний спосіб використовують для ремонту спрацьованих бронзових втулок, шестерень, шийок валів під підшипники кочення, для виправлення кривизни бурильних труб, НКТ, насосних штанг тощо.

4.2 Ремонт деталей зварюванням і наплавленням

Необхідно чітко розрізняти ці процеси.

Зварювання — процес утворення нерозумного з'єднання деталей або їх окремих частин в результаті міжатомної або міжмолекулярної взаємодії. Зварюванням з’єднують окремі частини , деталей, заварюють тріщини, раковини тощо.

Наплавлення — процес нанесення розплавленого металу необхідного складу на поверхню деталі, нагріту до температури плавлення. Наплавлення – це різновид зварювання. Однак наплавочні процеси відрізняються від зварювальних. При наплавленні зварювальний процес використовується для нарощування на основний метал шару металу або сплаву із властивостями, які іноді відрізняються від властивостей основного металу.

Тому до процесу наплавлення висуваються наступні основні вимоги:

- для забезпечення міцності деталі, яка ремонтується, процес наплавлення не повинен змінювати її вихідного хімічного складу, структури і напруженого стану;

- наплавлений шар повинен володіти достатньо високою міцністю зчеплення з основним металом.

При наплавленні треба не доводити основний метал до розплавленого стану, щоб не допустити його перемішування з наплавленим металом і утворенням перехідної зони з відмінними властивостями. Маса наплавленого металу, як правило, незначна по відношенню до маси основного металу. Процес наплавлення відрізняється високою економністю.

Наплавлення — поширений спосіб ремонту деталей бурового і нафтогазопромислового обладнання: валів, зірочок, зубчастих коліс, муфт, клапанів, штоків та інших деталей.

Для ремонту використовують ручні і механізовані види наплавлення. Найбільшого поширення на ремонтних підприємствах нафтогазової промисловості отримали: ручне газове і ручне електродугове наплавлення, автоматичне і напівавтоматичне наплавлення електричною дугою під шаром флюсу і вібродугове наплавлення.

Вибір марки наплавлюваного металу проводиться із врахуванням матеріалу деталі, яка ремонтується, її форми, розмірів, технічних вимог, умов роботи і виду наплавлення. Широко використовують стальний зварювальний дріт або порошкові електроди, які утворюють металеву оболонку із стальної стрічки товщиною від

0,5 мм до 1 мм, наповнену порошковими сплавами.

Для ручного газового і електродугового наплавлення (рис. 4.6) використовують металеві електроди, що пояснюється простотою процесу наплавлення і можливістю широкого регулювання хімічного складу і властивостей наплавленого шару. Регулювання хімічного складу і властивостей наплавленого шару здійснюють через покриття, через електродний стержень або комбінованим способом. Для запобігання появі деформацій і тріщин використовують попереднє нагрівання деталі до температури від 200°С до 400°С, попередній згин деталі в напрямку, протилежному деформації, опускання деталі у воду без змочування наплавленої поверхні, високе температурне відпускання деталі після наплавлення.