- •2.8 Превращения чугунов…………………………………………...…… 34

- •1.1 Введение

- •1.2 Структура курса

- •1.3 Типы химических связей в веществе

- •1.4 Методы измерения твердости металлов

- •1.4.1 Измерение твердости по Бринеллю

- •1.4.2 Измерение твердости по Виккерсу

- •1 Рисунок 1.8 - Положение наконечника при определении твердости по Роквеллу, 1-3 этапы воздействия .4.3. Измерение твердости по Роквеллу

- •1.5 Кристаллизация веществ

- •1.5.1 Общие понятия о кристаллической решетке и ее дефектах

- •1.5.2 Дальний порядок и ближний порядок в веществе

- •1.5.3 Дефекты кристаллической решетки

- •1.5.4 Кристаллизация жидкостей и макроструктура слитка

- •1.5.5 Гомогенное зарождение кристаллов

- •1.5.6 Гетерогенное зарождение кристаллов

- •1.5.7 Необходимость управления процессом кристаллизации

- •1. Ковалентной связью называется:

- •2.2 Общие понятия о металлических сплавах

- •2.3 Диаграммы состояния двухкомпонентных сплавов

- •2.5 Структура и физические свойства сплавов железо-углерод

- •2.6 Процессы при структурообразовании железоуглеродистых сплавов

- •2.7 Превращения сталей в твердом состоянии

- •2.8 Превращения чугунов

- •1. Металлы – это…

- •2. В каком состоянии компоненты сплавов хорошо растворяются друг в друге

- •3. Сплавы механические смеси образуются

- •3.2 Превращения в стали при нагреве

- •3.2.2 Превращения в стали при охлаждении

- •3.2.2 Мартенситное превращение

- •3.2.3 Промежуточное (бейнитное) превращение аустенита

- •3.3 Отжиг стали

- •3.4 Закалка стали

- •3.4.1 Охлаждение при закалке стали

- •3.4.2 Режимы закалки стали

- •3.5 Отпуск стали

- •3.6 Отпускная хрупкость

- •3.7 Химико-термическая обработка стали

- •3.7.1 Цементация

- •3.7.2 Цементация в твердом карбюризаторе

- •3.7.3 Газовая цементация

- •3.7.4 Азотирование

- •3.7.4 Цианирование

- •3.7.5 Диффузионная металлизация

- •1. Под термической обработкой понимают процессы

- •4.2 Влияние примесей на свойства стали

- •4.2.1 Постоянные примеси

- •4.2.2 Легирующие примеси

- •4.3 Классификация железоуглеродистых сталей

- •4.3.1. Кипящая сталь

- •4.3.2 Спокойная сталь

- •4.3.3 Полуспокойная сталь

- •4.4 Маркировка, свойства, термическая обработка и область применения углеродистых сталей

- •4.4.1 Углеродистые конструкционные стали

- •4.4.2 Автоматные стали

- •4.4.3 Конструкционные низколегированные стали

- •4.4.4 Конструкционные цементуемые стали

- •4.4.5 Конструкционные улучшаемые стали

- •4.4.6 Рессорно-пружинные стали

- •4.4.7 Шарикоподшипниковые стали

- •4.4.8 Износостойкие стали

- •4.4.9 Стали и сплавы с особыми свойствами

- •4.5 Инструментальные стали и сплавы

- •4.5.1 Общая характеристика

- •4.5.2 Углеродистые инструментальные стали (гост 1435).

- •4.5.3 Легированные инструментальные стали

- •4.5.4 Быстрорежущие стали

- •4.5.5 Стали для измерительных инструментов

- •4.5.6 Штамповые стали

- •4.5.7 Твердые сплавы

- •4.6 Чугуны

- •4.6.1 Классификация чугунов

- •4.6.2 Влияние состава чугуна на процесс графитизации

- •4.6.3 Влияние графита на механические свойства отливок

- •4.6.4 Серый чугун

- •4.6.5 Высокопрочный чугун с шаровидным графитом

- •4.6.6 Ковкий чугун

- •4.6.7 Отбеленные и другие чугуны

- •5.2 Алюминий и его сплавы

- •5.3 Классификация алюминиевых сплавов

- •5.3.1 Деформируемые алюминиевые сплавы

- •5.3.1.1 Маркировка деформируемых сплавов

- •5.3.2 Термически неупрочняемые коррозионностойкие и свариваемые сплавы

- •5.3.2.1 Сплавы системы Al—Mn

- •5.3.2.2 Сплавы системы Al—Mg (магналии)

- •5.3.3 Сплавы повышенной пластичности и ковочные

- •5.3.3.1 Коррозионностойкие сплавы повышенной пластичности системы Al—Mg—Si (авиали)

- •5.3.3.2 Ковочные сплавы системы Al—Cu—Mg—Si (дюралюмины)

- •5.3.3.3 Сплавы системы Al-Si (силумины)

- •5.4 Медь и ее сплавы

- •5.4.1 Латуни

- •5.4.2 Бронзы

- •5.4.2.1 Оловянистые бронзы

- •5.4.2.2 Свинцовые бронзы

- •5.5 Титан и его сплавы

- •5.6 Магний

- •5.7 Бериллий

- •6.2 Полиэтилен

- •6.3 Поливинилхлорид

- •6.4 Фторопласт

- •6.5. Полистирол и пластики абс

- •6.6 Полипропилен

- •6.7 Поливинилацетат

- •6.8 Фенолоформальдегидные смолы

- •6.9 Кремнийорганические полимеры

- •6.10 Эпоксиполимеры

- •6.11 Полиуретан

- •6.12 Полиамиды

- •6.13 Пластмассы

- •7.1.1 Структура композиционных материалов

- •7.1.2 Полимерные композиционные материалы (пкм)

- •7.1.3 Композиционные материалы с металлической матрицей

- •7.1.4 Композиционные материалы на основе керамики

- •1. Композиционные материалы

- •Вайнгард, у. Введение в физику кристаллизации металлов [Текст] / у. Вайнгард. - м. : Мир, 1967. – 170 с.

- •Учебное пособие по курсу «Материаловедение. Технология конструкционных материалов»

5.2 Алюминий и его сплавы

Алюминий - легкий металл с удельной плотностью 2,7 Мг/м3. Кристаллическая решетка кубическая гранецентрированная. Температура плавления 657 °С. Алюминий хорошо проводит тепло и электричество. Химически активен, но образующаяся плотная пленка Al2О3 предохраняет его от коррозии.

Механические свойства отожженного алюминия технической чистоты(АДМ): σb = 80 МПа; σТ = 30 МПа; δ = 35 %. Технический алюминий (АД и АД1) не применяется как конструкционный материал из-за низкой прочности. Однако высокая пластичность, коррозионная стойкость и электропроводность позволяют использовать его для получения деталей глубокой штамповкой и тончайших фольг, в качестве проводникового материала, а также в быту для транспортировки и хранения продуктов питания.

Чистый алюминий имеет плохую обрабатываемость резанием, неудовлетворительные литейные качества (большую усадку затвердевания – до 6 %). В связи с этим большое применение находят сплавы на основе алюминия, в которых добавление различных элементов позволяет при сохранении достоинств алюминия получить другие более высокие свойства.

5.3 Классификация алюминиевых сплавов

Алюминиевые сплавы, наряду с сохранением достоинств алюминия, обладают значительно более высокой прочностью и требуемыми эксплуатационно-технологическими характеристиками.

Основными легирующими элементами в алюминиевых сплавах являются Cu, Zn, Mg, Mn, Zr. В условиях равновесия алюминиевые сплавы представляют собой равновесный твердый раствор с выделениями интерметаллидных фаз типа CuAl2, Al2CuMg (S-фаза), Al6CuMg4 (Т-фаза) и др. Помимо основных элементов в сплавы вводят малые добавки Cr, Zr, Ti, Sc, V, Be и некоторые редкоземельные элементы, которые существенно влияют на кинетику распада пересыщенного твердого раствора, на процесс рекристаллизации и размер зерна, на коррозионные и технологические свойства.

Большое влияние на технологические, особенно литейные свойства, в частности на пластичность и склонность к кристаллизационным трещинам, оказывают уровень и соотношение постоянно присутствующих примесей железа и кремния. При уменьшении содержания этих примесей и, соответственно, количества грубых первичных интерметаллидов в сплавах существенно повышаются характеристики пластичности и вязкости разрушения. Поэтому для техники ответственного назначения, в том числе для авиакосмической, разработаны сплавы с жестким ограничением по примесям, которые в марке имеют обозначение «ч» — чистые; «пч» — повышенной чистоты; «оч» — особой чистоты.

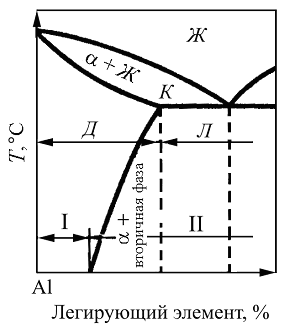

Состав промышленных алюминиевых сплавов (ГОСТ 4784–97, ГОСТ 1583–93 и др.), структура и свойства изделий из них в значительной степени определяются способом производства. По способу производства алюминиевые сплавы делятся на две основные группы: деформируемые и литейные.

По способности к упрочнению термической обработкой алюминиевые сплавы подразделяются на не упрочняемые термообработкой и упрочняемые термообработкой.

Рисунок 5.1 - Типовая диаграмма состояния сплавов Al—легирующий элемент(схема): Д — деформируемые сплавы; Л — литейные сплавы; I — сплавы, не упрочняемые термической обработкой; II — сплавы, упрочняемые термической обработкой

В зависимости от уровня прочности, технологических свойств и назначения алюминиевые сплавы разделяют на сплавы высокой, средней и пониженной прочности; ковочные, заклепочные, свариваемые, коррозионностойкие, жаропрочные, криогенные, со специальными физическими свойствами (например, пониженной плотности) и др.