Труды МЭФ-т-1-Версия_5

.pdfсуммарным потреблением 791,5 млн. т н.э. [2].

В отличие от ископаемых традиционных энергоресурсов гидроэнергия более равномерно распределена по регионам и странам мира, однако ее использование отличается большой неравномерностью по ним. Примерно 1/3 мирового производства гидроэнергии потребляется в Тихоокеанской Азии (31,3 %), около 1/4 – в Европе и Евразии (22,6 %) и примерно по 1/5 части – в Южной и Центральной Америке (21,3 %) и Северной Америке (21,2 %). Россия также богата гидроресурсами, однако ее гидрологический потенциал используется всего на 16,7% [1]. В других регионах мира потребление гидроэнергии крайне незначительное.

Относительно новыми первичными энергоресурсами являются ВИЭ. Производство электроэнергии на основе использования ВИЭ в мире в 2011 году возросло на 17,7 % по сравнению с 2010 годом. По удельному весу производства электроэнергии на основе ВИЭ первое место занимают Европа (84,9 млн. т н.э., или 43,3 % общемирового потребления ВИЭ), далее следуют Северная Америка (51,4 млн. т н.э., или 26,4 %) и Тихоокеанская Азия (46,4 млн. т н.э., или 23,8 %). Доля других регионов мира в производстве и потреблении ВИЭ составляет всего 6,5 % [2].

Другим важным фактором, определяющим востребованность разных видов энергетических ресурсов на мировом и региональных рынках, является их рыночная цена.

Так, средняя рыночная цена нефти марки Brent в 2011 году составила 111,26 доллара США за баррель, превысив на 40 % ее среднюю цену в 2010 году. Однако по оценкам экспертов нынешняя высокая цена нефти вряд ли продержится длительное время. Наиболее вероятными рисками снижения рыночной цены нефти в 2013 году будут экономические, экологические, геополитические, социальные и технологические. Средняя рыночная цена природного газа, как и цена нефти, характеризуется изменчивостью, но в меньшей степени. Она меняется в зависимости от конъюнктуры региональных рынков и вида транспорта газа. Аналогичная ситуация наблюдается и с динамикой рыночных цен на уголь на региональных рынках, которые за период 1991–2011 годы также существенно выросли.

Следующим фактором, определяющим востребованность конкретных видов первичных энергетических ресурсов на мировом и региональных рынках, является уровень эмиссий парниковых газов, выделяемых в атмосферу при их использовании.

Согласно [2], объем эмиссий парниковых газов в 2011 году увеличился по сравнению с 2010 годом, при этом темпы его роста снизились. По данным [3], объем эмиссий CO2, как одного из самых опасных для климата видов парниковых газов, вырос с 15 637 млн. т в 1973 году до 30 326 млн. т в 2010-м, или в 1,94 раза. На основании имеющихся данных, получена следующая динамика влияния мирового ТЭК на экологию (табл. 2).

90

Таблица 2 Влияние мирового ТЭК на экологию в 2001–2010 гг.

Год |

Население |

Потребление |

Суммарные |

Удельные эмиссии CO2, т |

|

|

Земли, млрд. |

энергоресурсов, |

эмиссии пар- |

на человека в |

на 1 т н.э. по- |

|

чел. |

млн. т н.э. |

никовых га- |

год |

требляемой |

|

|

|

зов, млн. т |

|

энергии |

2001 |

6,17 |

9434,0 (1,53) |

24 540,0 |

3,98 |

2,6 |

2010 |

6,8 |

11 977,8 (1,76) |

30 326,0 |

4,46 |

2,53 |

Как следует из табл. 2 , потребление первичной энергии в мире за период 2001–2010 годы непрерывно росло как в абсолютном, так и в относительном выражении: с 9434,0 млн. т н.э. в 2001 году до 11 977,8 млн. т н.э. в 2010-м (рост в 1,27 раза) и с 1,53 т н.э./чел. в 2001 году до 1,76 т н.э./чел. в 2010-м (рост в 1,15 раза) соответственно.

Объемы суммарных эмиссий парниковых газов также непрерывно росли, но с меньшими темпами (в 1,24 раза), а удельные эмиссии СО2 за этот период несколько снизились с 2,6 т/т н.э. в 2001 году до 2,53 т/т н.э. в 2010 году, или на 2,7 %, что можно объяснить как изменением структуры потребляемых первичных энергоресурсов в сторону увеличения доли экологически чистых их видов, так и проведением энергосберегающей политики в различных странах мира.

Помимо эмиссий парниковых газов, существуют и другие факторы влияния ТЭК на экологию, основные из которых представлены в табл. 3.

Таблица 3

Основные факторы влияния ТЭК на экологию

Факторы |

Отрасли ТЭК, % |

Из них электро- |

|

|

и теплоэнергетика, % |

Парниковые газы |

36,0 |

33,5 |

Токсичные газы и зола |

44,0 |

28,0 |

Отчуждение земель |

10,5 |

9,4 |

Забор свежей воды |

25,5 |

24,5 |

Сброс сточных вод |

36,0 |

33,5 |

Таким образом, на сегодняшний день можно кратко охарактеризовать современную структуру и состояние мирового ТЭК.

Вместе с тем, представляет интерес рассмотреть также основные тенденции развития мирового ТЭК. При этом наиболее вероятным сценарием его развития является сценарий новых стратегий Международного энергетического агентства (МЭА). Мировой спрос на энергоресурсы в этом сценарии возрастет на 35 % в период 2010–2035 годы с 12 730 до 17 197 млн. т н.э., однако средние темпы роста в прогнозируемом периоде уменьшатся с 1,6 % в 2010–2020 годах до 1,0 % в год в 2020–2035 годах вследствие реализуемых мер и программ по обеспечению энергетической безопасности, сохранению климата и замедления экономического развития и темпов роста населения в ключевых развивающихся странах.

91

Ископаемые виды энергоресурсов в общем приросте спроса на первичную энергию составят 59 %, оставаясь основным видом энергетических ресурсов в мировом масштабе (рис. 2).

Рис. 2. Динамика мирового спроса на энергоресурсы по прогнозу МЭА в 2010 и 2035 гг.

Мировой спрос на нефть в абсолютном выражении будет увеличиваться. Однако темпы спроса на нее в прогнозируемом периоде замедлятся вследствие реализации запланированных государственных стратегий экономии сырой нефти и роста ее цены до 125 долларов США за баррель (в ценах 2011 года) в 2035 году. Но, несмотря на эти факторы, нефть в структуре мирового топливно-энергетического баланса по-прежнему останется наиболее важным энергоресурсом с долей 27,1 % в 2035 году.

Уголь по прогнозам МЭА в 2035 году по-прежнему будет находиться на втором месте с долей 24,5 %, достигнув абсолютной величины спроса около 6000 млн. т у.т., что на 21 % больше, чем в 2010 году.

По сценарию стратегий МЭА спрос на природный газ увеличится с 3,3 трлн. куб. м в 2010 году до 5,0 трлн. куб. м в 2035 году (прирост 50 %), доля которого в мировом топливно-энергетического балансе вырастет с 22 % в 2010 году до 23,9 % в 2035 году, почти сравнявшись с долей угля.

В 2035 году доля всех ВИЭ, включая традиционную биомассу, в мировом объеме спроса первичной энергии достигнет 18 % по сравнению с 13 % в 2010 году. Такой высокий рост ВИЭ объясняется принятыми инициативами ряда стран по ослаблению рыночных барьеров, снижением стоимостных параметров технологий использования ВИЭ и ростом цен на ископаемые виды топлива. При этом большая часть спроса на ВИЭ имеет место в электроэнергетическом секторе, где их доля в производстве электроэнергии вырастет с 20 % в 2010 году до 31 % в 2035 году и составит почти 1/3 суммарного объема мирового производства электроэнергии.

92

Доля ядерной энергии в мировом производстве электроэнергии по прогнозам МЭА в 2035 году составит около 12 %, практически не изменившись по сравнению с 2010 годом [4].

Таковы, в целом, общие тенденции развития мирового ТЭК.

Список литературы

1.Окороков, В. Р. Состояние мирового ТЭК в первом десятилетии XXI столетия / В. Р. Окороков, Р. В. Окороков // Академия Энергетики. – 2013. – № 2 (52). – С. 12–21.

2.BP Statistical Review of World Energy. – June 2012. – 46 pp.

3.Key World Energy Statistics 2012. – Paris, France : OECD/IEA, 2012.

–80 pp.

4.World Energy Outlook 2012. – Paris, France : OECD/IEA, 2012. –

688 pp.

УДК 622.271.324.625.7.06

Д. В. БОЙКО, ст. преподаватель, Н. В. КРУПИНА, доцент КузГТУ г. Кемерово

ОЦЕНКА ВОЗМОЖНОСТИ ИСПОЛЬЗОВАНИЯ КАМЕННЫХ ОТХОДОВ УГОЛЬНЫХ РАЗРЕЗОВ КУЗБАССА В КАЧЕСТВЕ ДОРОЖНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ УСТРОЙСТВА ТЕХНОЛОГИЧЕСКИХ ДОРОГ

По объемам добычи угля Россия занимает пятое место в мире (после Китая, США, Индии и Австралии), 3/4 добываемого угля используется для производства энергии и тепла, 1/4 – в металлургии и химической промышленности. На экспорт идет небольшая часть, в основном в Японию и Республику Корея. В настоящее время объем добычи угля в России открытым способом в общем объеме добычи по отрасли составляет 65% [1].

При открытом способе добычи угля, в особенности, если речь идет о динамически развивающемся горнодобывающем предприятии, присутствуют так же и отрицательные аспекты одним из которых является коэффициент вскрыши, среднее значение которого по Кузбассу составляет 6,5 м3/т [1].

Углевмещающие породы – основная затратная составляющая у угольщиков на предприятиях с открытой добычей угля. С ней связаны и проблемы вывоза этих пород, складирования, и неизбежных экологических платежей, нередко и штрафов.

Вместе с тем применение раздробленных углевмещающих горных пород в качестве местного материала для строительства технологических дорог горнодобывающих предприятий является наиболее обоснованным

93

решением, направленным на повышение эффективности разработки угольных месторождений открытым способом.

Среди изученных углевмещающих пород Кузнецкого бассейна наиболее распространенными являются песчаники – 50 %, алевролиты – 40 %, переслаивания песчаников и алевролитов – 6 %, аргиллиты и другие разновидности пород – 4 %. Предел прочности при сжатии у песчаников ко-

леблется в интервале от 10 до 200 МПа, алевролитов – от 8 до 140 МПа, аргиллитов – от 6 до 70 МПа [2 – 4].

Прочные и весьма прочные песчаники (предел прочности при сжатии более 70 МПа), за исключением песчаников с преобладанием глинистого цемента, а также весьма прочные алевролиты (предел прочности при сжатии более 150 МПа), как правило, характеризуются малой потерей прочности на сжатие при их водонасыщении (коэффициент размягчаемости более 0,8), поэтому наиболее подходят для устройства дорожной одежды технологических дорог.

При перевозке угля на разрезах Кузбасса в основном используют автосамосвалы марки БелАЗ грузоподъемностью до 320 т, что требует пересмотра и уточнения действующей нормативной документации в области проектирования, строительства и эксплуатации технологических автомобильных дорог, в частности требований к материалам для устройства дорожных одежд [1].

Временные технологические дороги в карьерах и на отвалах проектируются по нормам дорог III-к категории независимо от объема перевозок.

Дорожные одежды внутренних автомобильных дорог промышленных предприятий, к которым относятся карьерные дороги, проектируют в соответствии с основными положениями СНиП 2.05.07-91*.

Конструкции дорожных одежд временных и постоянных технологиче ских карьерных дорог переходного или низшего типа (с расчетным объемом перевозок до 3 млн. т нетто/год при скальных и щебеночных грунтах земляного полотна) принимают по следующим основным вариантам:

из прочного фракционированного щебня, устраиваемого по способу заклинки;

из подобранного щебеночного и гравийного материала (щебеночнопесчаные смеси).

Требования к материалам, применяемым для устройства дорожных

одежд автомобильных дорог общего пользования, в том числе и технологических дорог установлены СНиП 2.05.02-85*, при этом наиболее важными показателями является прочность, морозостойкость и водостойкость (Таблица) [5-8].

94

Таблица Требования к материалам, применяемых для устройства покрытий и

оснований автомобильных дорог общего пользования

|

|

Требования СНиП 2.05.02-85* |

|||

|

Для покрытий дорог |

Для оснований дорог |

|||

Наименование |

V категории |

IV и V категории |

|||

|

|

из плотных |

|

из плотных |

|

показателя |

из щебня по |

|

из щебня |

||

|

щебеночно- |

щебеночно- |

|||

|

методу |

|

по методу |

||

|

|

песчаных |

песчаных |

||

|

заклинки |

|

заклинки |

||

|

|

смесей |

смесей |

||

|

|

|

|

||

Марка по дробимости |

не ниже |

|

|

не ниже |

|

в водонасыщенном |

|

не ниже 400 |

не ниже 200 |

||

600 |

|

300 |

|||

состоянии |

|

|

|

||

|

|

|

|

|

|

Марка по |

не ниже 50 |

|

не ниже 50 |

не ниже 25 |

не ниже 15 |

морозостойкости |

|

||||

|

|

|

|

|

|

Марка по |

не ниже В1 |

|

не ниже В1 |

не ниже В2 |

не ниже В2 |

водостойкости |

|

||||

|

|

|

|

|

|

Согласно СНиП 2.05.02-85* для карьерных дорог разрешено применять плотные смеси по ГОСТ 25607-2009 (смеси №№ 1 и 2 для покрытий и №№ 3, 4, 5, 6 и 7 для оснований).

Важно подчеркнуть, что при проектировании дорожных одежд переходного типа автомобильных дорог общего пользования, межремонтный срок службы для III дорожно-климатической зоны, к которой относится Кузбасс, составляет от 3 до 9 лет, что не может являться приемлемым для технологических дорог угольных разрезов, срок службы которых не превышает трех лет.

Решение вопроса возможности использования местных вскрышных и углевмещающих горных пород в конструкциях земляного полотна и дорожных одежд технологических дорог угольных разрезов невозможно без оценки их прочностных свойств, а так же морозостойкости и водостойкости. Достоверное и оперативное определение данных показателей позволит значительно снизить затраты при строительстве и ремонтах технологических дорог угольных разрезов в результате использования отходов основного производства.

Нами была поставлена задача разработать для производственников экспресс-метод оценки прочностных свойств, а так же морозостойкости и водостойкости углевмещающих и вскрышных горных пород с использованием ультразвуковых приборов – дефектоскоп Пульсар – 1.2 (рисунок 1). Основными характеристиками прибора являются [9]:

1.Диапазоны измерения времени – до 100 мкс;

2.Диапазон измерения скорости – от 1000 до 10000 м/с;

3.Пределы погрешности измерения времени – ± (0,01t + 0,1) мкс;

95

4.Пределы погрешности измерения скорости – ± (0,01v + 10) м/с;

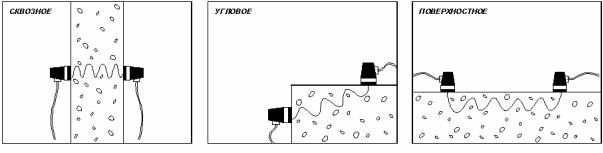

5.Измерения с датчиком поверхностного прозвучивания на фиксированной базе с сухим контактом – 120 ± 1 мм (рисунок 2);

6.Измерения при сквозном прозвучивании с ультразвуковыми преобразователями на произвольной базе с контактной смазкой или поверхностном и угловом прозвучивании c сухим контактом или со смазкой на произвольной базе (рисунок 2);

7.Разрешающая способность – 0,05 мкс;

8.Диапазон / шаг регулировки усиления – 80 / 6 дБ;

9.Напряжение возбуждения – до 600 В;

10.Рабочие частоты УЗК – 60 ± 10 кГц.

Основные преимущества дефектоскопа Пульсар – 1.2 [9]:

1.Некритичность результатов к силе прижатия преобразователей;

2.Работоспособность на больших базах прозвучивания;

3.Визуализация принимаемых сигналов (с автоматической и ручной регулировкой усиления), режим осциллографа, оценка затухания УЗК;

4.Улучшенное соотношение «сигнал-шум», широкий динамический диапазон;

5.Универсальные преобразователи на излучение и прием с повышенной отдачей;

6.Повышенное напряжение возбуждения зондирующих импульсов

7.Датчик поверхностного прозвучивания с фиксированной базой позволяет контролировать объекты с низкой прочностью при минимальных скоростях УЗК от 1200 м/с.

Рисунок 1 –Ультразвуковой прибор с визуализацией (дефектоскоп) ПУЛЬСАР-1.2

96

Рисунок 2 – Возможные варианты прозвучивания со смазкой и сухим контактом

В результате лабораторных испытаний углевмещающих пород разреза «Калтанский» с использованием выше указанного дефектоскопа получены следующие уравнения регрессии, выражающие связь между пределом прочности при сжатии σсж в МПа и скоростью распространения в них продольных ультразвуковых волн υр в м/с [2].

Песчаники крупнозернистые массивной текстуры: Зависимость линейная

сж 92,83 0,43 р ; |

(1) |

|

Коэффициент корреляции R = 0,77.

Коэффициент вариации предела прочности при сжатии Kб = 29,75 %. Коэффициент вариации скорости распространения продольной вол-

ны в породе Кv = 9,44 %.

Зависимость гиперболическая

сж 227,99 595278,6 / р ;

Коэффициент корреляции R = 0,74; Зависимость логарифмическая

сж 1269,4 162,6 ln р ;

(2)

(3)

Коэффициент корреляции R = 0,76; |

|

|

Зависимость параболическая |

|

|

2 |

; |

(4) |

сж 13,71 0,00214 р 0,0000052 р |

|

Коэффициент корреляции R = 0,78.

Аналогичные зависимости получены для всех остальных исследованных типов пород массивной текстуры.

Как показали многочисленные обработки показателей свойств пород на ЭВМ, параболическая зависимость является наиболее надежной.

Выполненные исследования прочностных свойств и скоростей распространения продольных ультразвуковых волн горных пород разреза «Калтанский» позволяют сделать следующие выводы:

97

1.Пределы прочности горных пород районов при сжатии изменяются от 20 до 149,0 МПа, скорость распространения продольных ультразвуковых волн – от 2380 до 4690 м/с, преобладающая прочность пород районов при сжатии составляет 50 – 90 МПа, при растяжении – 4 – 8 МПа, скорость ультразвуковых волн – 3400 – 4200 м/с;

2.В прочных и очень прочных песчаниках и алевролитах скорость распространения продольных ультразвуковых составляет в основном 3800 – 4900 м/с, в слоистых, слаботрещиноватых песчаниках, алевролитах и аргиллитах средней и выше средней прочности – 3200 – 3800 м/с, в сильнотрещиноватых очень слабых породах – 1600 – 2300 м/с;

3.В мелкозернистых породах скорость распространения продольных ультразвуковых волн, при прочих равных условиях, на 4 – 6 % больше, чем в среднезернистых, и на 6 – 8 % больше, чем в крупнозернистых, рост прочности сопровождается увеличением скорости волн;

4.Разброс скорости распространения продольных ультразвуковых волн в породах значительно меньше, чем разброс пределов прочности их при сжатии и растяжении, обусловлено это тем, что изменения вещественного состава обломков и цемента пород незначительно влияет на скорость распространения в них волн, в то же время эти изменения весьма сильно влияют на прочность пород.

5.Установленные уравнения взаимосвязей пределов прочности на сжатие и скоростей распространения продольных ультразвуковых волн можно использовать, для экспресс-метода определения прочностных свойств горных пород, это позволит значительно сократить объемы лабораторных испытаний прочностных свойств пород традиционными методами, характеризующимися большой трудоемкостью и продолжительностью,

иснизить стоимость работ в 1,5 – 2 и более раза.

В результате проведенных исследований в области изменения прочностных свойств горных пород при их водонасыщении и многократном замораживании и оттаивании были получены результаты исследований в естественном состоянии; после многократного замораживания и оттаивания на воздухе при комнатной температуре; после полного водонасыщения; замороженного после водонасыщения; водонасыщенного после замораживания и оттаивания на воздухе в воде. На основе полученных результатов были сделаны выводы:

1.Замораживание и оттаивание горных пород в сухом состоянии не сопровождаются значительным снижением прочности (менее 15%);

2.Водонасыщение оказывает большое влияние на прочность вскрышных и углевмещающих горных пород, в большинстве случаев прочность пород после насыщения водой снизилась почти в 2,5 раза, коэффициент размягчения при этом находится в пределе от 0,36 до 0,56;

3.Многократное замораживание и оттаивание водонасыщенных образцов, как на воздухе, так и в воде не сопровождается существенным

98

изменением прочности по сравнению с прочностью горных пород в водонасыщенном состоянии;

4. Замораживание водонасыщенных пород привело к росту их прочности по сравнению с прочностью в водонасыщенном состоянии в

1,1 – 1,2 раза.

На основании вышеизложенного можно сделать вывод о том, что установленные требования по прочностным свойствам, а так же морозостойкости и водостойкости для покрытий и основании автомобильных дорог общего пользования не является обоснованным для технологических дорог угольных разрезов в связи с их значительно меньшим сроком службы.

В то же время физико-механические свойства отдельных углевмещающих горных пород по оценке ранее выполненных исследований приемлемы для устройства технологических дорог, а так же позволяют нам рекомендовать ультразвуковой дефектоскоп Пульсар – 1.2 для определения скоростей распространения продольных волн как на образцах правильной формы, так и на монолитах, а следовательно и оперативно оценивать физикомеханические свойства углевмещающих и вскрышных горных пород для использования их в качестве несущих слоев дорожных одежд технологических дорог разрезов Кузбасса.

Список литературы

1.Угольная промышленность. Режим доступа: http://grandars.ru/shkola/ /geografiya/ugolnaya-promyshlennost.html. – Загл. с

экрана.

2.Шаламанов, В.А. Экспериментально-теоретические основы совершенствования методов прогнозирования прочностных свойств горных пород Кузбасса [Текст] : дис. д-ра техн. наук / КузГТУ. – Кемерово, 1996. – 306 с.

3.Штумпф, Г.Г. Физико-технические свойства горных пород и углей Кузнецкого бассейна [Текст]: Справочник. / Г.Г. Штумпф [и др.]. – М.:

Недра, 1994. – 447 с.

4.Паначев, И.А. Особенности открытой добычи и переработки углей сложноструктурных месторождений Кузбасса [Текст] / И.А. Паначев [и др.]. – Кемерово: Кузбассвузиздат, 1997. – 220 с.

5.СНиП 2.05.02-85*. Автомобильные дороги [Текст] / Госстрой

СССР. – М. ЦИТП Госстроя России, 2001. – 56 с.

6.СНиП 2.05.07-91*. Промышленный транспорт [Текст] / Госстрой

СССР. – М.: Минстрой России, 1996. – 112 с.

7.ГОСТ 8267-93*. Щебень и гравий из плотных горных пород для строительных работ. Технические условия [Текст]. – М.: Изд-во стандартов, 1995. – 18 с.

99