- •1.Роль русских ученных в создании основ развития сварочного производства.

- •2.Сварка легированных и высоколегированных сталей.

- •3.Методы контроля, неразрушающего сварные соединения. Их назначение.

- •4.Методы безопасности при обращении с баллонами для защитных газов.

- •Преимущества ручной дуговой сварки

- •10.Технология автоматической дуговой сварки

- •Аппараты аргонно-дуговой сварки 150-200 а

- •Апараты аргонно-дуговой сварки 200-400 а

- •Аппараты аргонно-дуговой сварки 400-700 а

- •Контроль качества сварки

- •Преимущества и недостатки

- •Основные параметры

- •Принцип работы

- •Типы газовых редукторов

- •50. Технология лазерной резки.

- •52. Техника безопасности при контактной сварке

- •53. Назначение

- •Техника сварки.

Преимущества и недостатки

Плазменная сварка и резка металла в настоящее время успешно конкурирует с другими методами, не уступая им по производительности, экономичности и качеству получаемых соединений. Если сравнить метод с аргонодуговым, оказывается, что имеются следующие преимущества:

малое влияние расстояния, от торца сопла до поверхности металла изделия, на ширину зоны проплавления;

некритичность изменения силы тока на форму дуги;

высокая стабильность процесса;

надежность;

отсутствие примесей в сварном шве;

высокая скорость;

меньший нагрев деталей.

К недостаткам относится:

ограниченная толщина реза;

более жесткие требования к перпендикулярности реза.

30. Сварка алюминия и его сплавов

Алюминий. Начать следует с того, что сварка как алюминия, так и его сплавов осложнена тем, что в процессе сварки на поверхности расплавленного слоя моментально образуется тугоплавкая пленка оксида алюминия. Эта пленка препятствует процессу сплавления отдельных частиц металла. Дело в том, что оксид алюминия плавится при температуре 2050°С, а сам алюминий — 658°С, Чтобы преодолеть эту технологическую трудность, применяют ряд специальных способов.

Первое и важное условие — подготовка к сварке. Соединяемые детали должны быть обязательно обезжирены, при этом уже имеющаяся на поверхности пленка оксида алюминия удаляется. Присадочная проволока обрабатывается таким же способом. Электродные стержни также очищаются перед нанесением на них покрытия. - Металл на ширине 80—100 мм от кромки обезжиривают растворителями (авиационным бензином, техническим ацетоном), затем механической зачисткой или химическим травлением удаляют оксидную пленку.

Удаление пленки оксидов включает следующие операции; травление в течение 0,5—1 мин (состав: раствор едкого натра 50 г и фторида натрия 40 г на 1 л воды); промывку в проточной воде, осветление в течение 1— 2 мин в 30%-м растворе азотной кислоты для алюминия и сплавов типа АМц или 25%-и растворе ортофосфорной кислоты для сплавов типа АМг; промывку в проточной) а затем горячей воде; сушку до полного удаления влаги. Обезжиривание и травление рекомендуется выполнял, не более чем за 2—4 ч до сварки.

Электроды непосредственно перед сваркой надо просушить в течении двух часов при температуре 200°С.

В связи с тем что алюминиевый электрод плавится в 2—3 раза быстрее стального, скорость сварки алюминия должка быть соответственно выше. Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги. Для обеспечения устойчивого процесса при минимальных потерях на разбрызгивание рекомендуется принимать сварочный ток из расчета не более 60 А на 1 мм диаметра электрода.

Сварка металла толщиной до 2 мм осуществляется без присадки и без разделки кромок, металл толщиной свыше 2 мм сваривают с зазором 0,5—0,7 толщины свариваемых листов или с разделкой кромок. Оксидную пленку удаляют о помощью флюсов АФ-4А.

Ручную сварку покрытыми электродами применяют в основном при изготовлении малонагруженных конструкций из технического алюминия, сплавов типа АМц и АМг, силумина. Использование постоянного тока обратной полярности и предварительного подогрева (для средних толщин — 250—ЗОО°С, для больших толщин — до 400°С) обеспечивает требуемое проплавление при умеренных сварочных токах.

Ручная дуговая сварка изделий из технически чистого алюминия производится электродами ОЗА-1, а сварка изделий из силуминов — электродами ОЗА-2. Разработаны новые электроды ОЗАНА, которые по технологическим характеристикам существенно превосходят электроды серии ОЗА. При использовании этих электродов обеспечивается мелкокапельный перенос электродного металла, хорошее формирование шва в любых пространственных положениях, легкая отделимость шлаковой корки.

31. Существует десять неразрушающих методов контроля сварных соединений, которые применяют в соответствии с техническими условиями. Вид и количество методов зависят от технической оснащенности сварочного производства и ответственности сварного соединения.

Внешний осмотр - наиболее распространенный и доступный вид контроля, не требующий материальных затрат. Данному контролю подвергают все виды сварных соединений, несмотря на использования дальнейших методов. При внешнем осмотре выявляют практически все виды наружных дефектов. При этом виде контроля определяют непровары, наплывы, подрезы и другие дефекты, доступные обозрению. Внешний осмотр выполняют невооруженным глазом или используют лупу с 10-ти кратным увеличением. Внешний осмотр предусматривает не только визуальное наблюдение, но и обмер сварных соединений и швов, а также замер подготовленных кромок. В условиях массового производства существуют специальные шаблоны, позволяющие с достаточной степенью точности измерить параметры сварных швов. В условиях единичного производства сварные соединения обмеряют универсальными мерительными инструментами или стандартными шаблонами

Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. Две пластины предназначены для проверки узлов разделки кромок, остальные - для проверки ширины и высоты шва. С помощью этого универсального шаблона можно проверять углы разделки кромок, зазоры и размеры швов стыковых, тавровых и угловых соединений.

Непроницаемость емкостей и сосудов, работающих под давлением, проверяют гидравлическими и пневматическими испытаниями. Гидравлические испытания бывают с давлением, наливом или поливом водой. Для испытания наливом сварные швы сушат или протирают насухо, а емкость заполняют водой так, чтобы влага не попала на швы. После наполнения емкости водой все швы осматривают, отсутствие влажных швов будет свидетельствовать об их герметичности. Испытаниям поливом подвергают громоздкие изделия, у которых есть доступ к швам с двух сторон. Одну сторону изделия поливают водой из шланга под давлением и проверяют герметичность швов с другой стороны.

При гидравлическом испытании с давлением сосуд наполняют водой и создают избыточное давление, превышающее в 1,2-2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5 - 10 минут. Герметичность проверяют по наличию влаги наливах и величине снижения давления. Все виды гидравлических испытаний проводят при положительных температурах.

Пневматические испытания в случаях, когда невозможно выполнить гидравлические испытания. Пневматические испытания предусматривают заполнение сосуда сжатым воздухом под давлением, превышающим на 10-20 кПа атмосферное или 10 - 20% выше рабочего. Швы смачивают мыльным раствором или погружают изделие в воду. Отсутствие пузырей свидетельствует о герметичности. Существует вариант пневматических испытаний с гелиевым течеискателем. Для этого внутри сосуда создают вакуум, а снаружи его обдувают смесью воздуха с гелием, который обладает исключительной проницаемостью. Попавший внутрь гелий отсасывается и попадает на специальный прибор -течеискатель, фиксирующий гелий. По количеству уловленного гелия судят о герметичности сосуда. Вакуумный контроль проводят тогда, когда невозможно выполнить другие виды испытаний.

Герметичность швов можно проверить керосином. Для этого одну сторону шва при помощи пульверизатора окрашивают мелом, а другую -смачивают керосином. Керосин имеет высокую проникающую способность, поэтому при неплотных швах обратная сторона окрашивается в темный тон или появляются пятна.

Химический метод испытания основан на использовании взаимодействия аммиака с контрольным веществом. Для этого в сосуд закачивают смесь аммиака (1%) с воздухом, а швы проклеивают лентой, пропитанной 5%-ным раствором азотнокислой ртути или раствором фенлфталеина. При утечках цвет ленты меняется в местах проникновения аммиака.

Магнитный контроль. При этом методе контроля дефекты швов обнаруживают рассеиванием магнитного поля. Для этого к изделию подключают сердечник электромагнита или помещают его внутрь соленоида. На поверхность намагниченного соединения наносят железные опилки, окалину и т.д., реагирующие на магнитное поле. В местах дефектов на поверхности изделия образуются скопления порошка, в виде направленного магнитного спектра. Чтобы порошок легко перемещался под воздействием магнитного поля, изделие слегка постукивают, придавая мельчайшим крупинкам подвижность. Поле магнитного рассеивания можно фиксировать специальным прибором, называемым магнитографическим дефектоскопом. Качество соединения определяют методом сравнивания с эталонным образцом. Простота, надежность и дешевизна метода, а главное его высокая производительность и чувствительность позволяют использовать его в условиях строительных площадок, в частности при монтаже ответственных трубопроводов.

Радиационный контроль позволяет обнаружить в полости шва дефекты, невидимые при наружном осмотре. Сварной шов просвечивают рентгеновским или гамма-излучением, проникающим через металл, для этого излучатель (рентгеновскую трубку или гамма-установку) размещают напротив контролируемого шва, а с противоположной стороны - рентгеновскую пленку, установленную в светонепроницаемой кассете.

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна, так как дефектные места обладают меньшим поглощением. Рентгеновский метод более безопасен для работающих, однако его установка слишком громоздка, поэтому он используется только в стационарных условиях. Гамма-излучатели обладают значительной интенсивностью и позволяют контролировать металл большей толщины. Благодаря портативности аппаратуры и дешевизне метода этот тип контроля широко распространен в монтажных организациях. Но гамма-излучение представляет большую опасность при неосторожном обращении, поэтому пользоваться этим методом можно только после соответствующего обучения. К недостаткам радиографического контроля относят тот факт, что просвечивание не позволяет выявить трещины, расположенные не по направлению основного луча.

Наряду с радиационными методами контроля применяют рентгеноскопию, то есть получение сигнала о дефектах на экране прибора. Этот метод отличается большей производительностью, а его точность практически не уступает радиационным методам.

Ультразвуковой метод относится к акустическим методам контроля, обнаруживающим дефекты с малым раскрытием: трещины, газовые поры и шлаковые включения, в том числе и те, которые невозможно определить радиационной дефектоскопией. Принцип его действия основан на способности ультразвуковых волн отражаться от границы раздела двух сред. Наибольшее распространение получил пьезоэлектрический способ получения звуковых волн. Этот метод основан на возбуждении механических колебаний при наложениях переменного электрического поля в пьезоэлектрических материалах, в качестве которых используют кварц, сульфат лития, титанат бария и др.

Для этого с помощью пьезометрического щупа ультразвукового дефектоскопа, помещаемого на поверхность сварного соединения, в металл посылают направленные звуковые колебания. Ультразвук с частотой колебаний более 20 000 Гц вводят в изделие отдельными импульсами под углом к поверхности металла. При встрече с границей раздела двух сред ультразвуковые колебания отражаются и улавливаются другим щупом. При однощуповой системе это может быть тот же щуп, который подавал сигналы. С приемного щупа колебания подаются на усилитель, а затем усиленный сигнал отражается на экране осциллографа. Для контроля качества сварных швов в труднодоступных местах в условиях строительных площадок используют малогабаритные дефектоскопы облегченной конструкции.

К преимуществам ультразвукового контроля сварных соединений относят: большую проникающую способность, позволяющую контролировать материалы большой толщины; высокую производительность прибора него чувствительность, определяющую местонахождение дефекта площадью 1 -2 мм2. К недостаткам системы можно отнести сложность определения вида дефекта. Поэтому ультразвуковой метод контроля иногда применяют в комплексе с радиационным.

32. Средства индивидуальной защиты применяют в тех случаях, когда безопасность работ не может быть обеспечена конструкцией оборудования, организацией производственных процессов, архитектурно-планировочными решениями и средствами коллективной защиты.

В зависимости от назначения средства индивидуальной защиты подразделяют согласно ГОСТ 12.4.011 — 89 на следующие классы:

специальная одежда (комбинезоны, полукомбинезоны, куртки, брюки, костюмы, полушубки, тулупы, фартуки, жилеты, нарукавники);

специальная обувь (сапоги, ботинки, галоши, боты);

средства защиты головы (каски, подшлемники, шапки, береты);

средства защиты органов дыхания (противогазы, респираторы);

средства защиты лица (защитные щитки и маски);

средства защиты глаз (защитные очки);

средства защиты органов слуха (противошумные шлемы, наушники, вкладыши);

предохранительные приспособления (диэлектрические коврики, ручные захваты, манипуляторы, наколенники, налокотники, наплечники, предохранительные пояса);

средства защиты рук (рукавицы, перчатки);

защитные дерматологические средства (пасты, кремы, мази, моющие средства).

Средства индивидуальной защиты должны выдаваться в соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты, утвержденными Постановлением Министерства труда и социального развития Российской Федерации от 16 декабря 1997 г. № 63.

Специальная защитная одежда в соответствии с ГОСТ 12.4.011— 89 предусматривает для сварщиков костюмы, куртки и брюки с защитными свойствами «Тр», обеспечивающие защиту от искр и расплавленного металла. В зимнее время используется спецодежда с защитными свойствами «Тн», обеспечивающая защиту от воздействия холодного воздуха («Тн 30» — до температуры -30 °С).

Индивидуальные средства защиты органов дыхания применяются в исключительных случаях, когда средствами вентиляции невозможно обеспечить предельно допустимые концентрации пыли и газов в зоне дыхания работника.

Для защиты лица и глаз от действия излучения электрической дуги и брызг расплавленного металла сварщики должны пользоватьсящитками или масками, а газорезчики и подсобные рабочие — очками.

Закрытые очки (рис. 4.3) с непрямой вентиляцией, обеспечивающие защиту от вредного воздействия прямых ультрафиолетовых лучей, предназначены для подсобных рабочих при электро- и газосварочных работах.

Такие очки могут быть снабжены светофильтрами, защищающими глаза от прямых ультрафиолетовых и инфракрасных лучей, а также слепящего действия видимого излучения.

В отдельных случаях в соответствии с особенностями производства по согласованию с профсоюзным комитетом и техническим инспектором труда возможна замена спецодежды: брезентового костюма — хлопчатобумажным с огнестойкой или водоотталкивающей пропиткой, суконного костюма — хлопчатобумажным с огнезащитной или кислотостойкой пропиткой, кожаных ботинок (полусапог) — резиновыми сапогами (и наоборот), валенок — кирзовыми сапогами.

Срок носки спецодежды и спецобуви исчисляется со дня фактического получения их работниками. Если спецодежда (спецобувь) пришла в негодность до истечения установленного нормами срока носки по причинам, не зависящим от работника, ее заменяют другой спецодеждой (спецобувью) или ремонтируют. При этом администрация совместно с профсоюзным комитетом составляет соответствующий акт. Если же спецодежда (спецобувь) по истечении установленного срока носки пригодна к использованию, то администрация имеет право продлить его. Бывшая в употреблении спецодежда (спецобувь) стирается, дезинфицируется, ремонтируется и может быть вновь выдана работникам. При этом новый срок носки в зависимости от степени изношенности устанавливает комиссия из представителей администрации и профсоюзного комитета.

Государственный контроль за соблюдением работодателем правил обеспечения средствами индивидуальной защиты осуществляют инспекции труда субъектов Российской Федерации, а общественный контроль — соответствующие органы профессиональных союзов и иные уполномоченные работниками представительные органы.

33. В сварочном производстве часто используется реостат балластный для регулировки тока. Регулировка сварочного тока обеспечивается согласно закону Ома: реостат изменяет сопротивление в цепи, сила тока изменяется обратно пропорционально. Производится такое изменение путем механического перемещения шунта. Несложная конструкция обеспечивает гибкую смену сварочных режимов в максимально короткие сроки, что существенно упрощает эксплуатацию сварочного оборудования.

Реостат также обеспечивает требуемую крутизну внешней вольт-амперной характеристики в любых сварочных источниках. Но после появления частотного постового регулятора реостат балластныйуходит в прошлое.

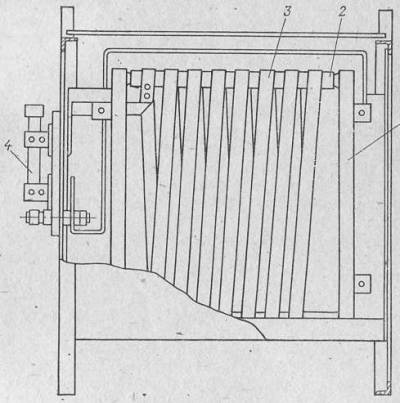

Рис. 5. Схема балластного реостата РБ-700-1

Каждая ступень сопротивления реостата РБ-700-1 представляет собой сварной металлический каркас 1 (рис. 5) с двумя керамическими трубками 2, на которые с небольшим натягом намотана фехралевая лента 3. Гибка ленты на изоляторах при намотке осуществляется с нагревом ленты газовой горелкой. Отдельные ступени собираются вне корпуса реостата, затем они соединяются в блок и устанавливаются в корпус. Одни выводы сопротивлений крепятся к контактам рубильников 4, а другие — к пластине с нижней стороны.

34. Свариваемостью называется сочетание технологических свойств металлов и сплавов, дающих возможность образовывать в процессе сварки или наплавки соединения и слои, которые по своим свойствам не уступают свойствам материала восстанавливаемого изделия. Более всего на свариваемость оказывают влияние химический состав сплава, фазовая структура и ее изменения в процессе нагрева и охлаждения, физико-химические и механические свойства, активность реакций элементов и др.

Оценку свариваемости, как правило, производят не по абсолютным величинам, а по сравнению со свойствами ранее применявшихся материалов или со свойствами основного металла. Результаты испытания на свариваемость признают удовлетворительными в том случае, если они соответствуют нормативам, установленным техническими условиями на данный вид продукции. Ввиду того, что свариваемость определяется многими показателями, не удается создать единую методику испытания, позволяющую однозначно описать эту комплексную технологическую характеристику. Поэтому для оценки свариваемости применяют ряд испытаний. Выбор методов испытания обусловлен назначением конструкции и свойствами основного металла или сплава.

Перед сваркой проверяют наличие сертификатов и заводскую маркировку материалов, а у специальных сталей, кроме того,— наличие легирующих элементов методом стилоскопирования (спектральный анализ). Показатели механических свойств (предел прочности, предел текучести, относительное удлинение, относительное поперечное сужение, угол загиба или сплющивание для труб малых диаметров, ударная вязкость и химический состав) должны соответствовать ГОСТам и техническим условиям.

При отсутствии сертификатов на материалы проводят лабораторные исследования (механические испытания, химический анализ, металлографические исследования).

Поступивший металл и все заготовки независимо от их назначения и последующего способа контроля подлежат в первую очередь внешнему осмотру с целью выявления расслоений, трещин, недопустимых вмятин, окислов, закатов.

В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации.

Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке.

Испытание материалов на свариваемость необходимо при разработке технологии сварки, электродных покрытий и присадочных материалов новых типов, в частности некоторых аустенитных электродов и проволок.

35. Образование остаточных напряжений и деформаций при сварке вызывается одной и той же причиной, именно появлением внутренних усилий при местном нагреве металла до пластического состояния. Оба эти явления находятся во взаимной связи между собой, но пpoявляются при сварке конструкций в различной степени и во многих случаях в противоположных направлениях.

Тело, находящееся под действием нагрузок, которые стремятся вызвать в нем деформации (упругие, пластические), сопротивляется этим нагрузкам. При этом в теле возникают внутренние силы, которые противодействуют силам, вызывающим деформации; тело становится напряженным, и тем больше, чем больше нагрузки, заставляющие тело деформироваться. Интенсивность внутренней силы, равная силе, приходящейся на единицу площади, называется напряжением. Для снятия сварочных напряжений стальные сварные изделия подвергают отжигу: нагрев до 820— 930 °С, выдержка при этой температуре (1 мин на 1 мм толщины детали), охлаждение с печью до 300 °С, а затем на воздухе. Высокотемпературный отпуск (нагрев до 650 °С, выдержка до 3 мин на каждый миллиметр толщины, медленное охлаждение) также позволяет снять остаточные напряжения, возникшие при сварке. Сварка деталей и узлов в закрепленном состоянии в приспособлениях значительно уменьшает деформации, однако при этом сильно возрастают сварочные напряжения. После того как сварной узел освобождают от приспособления, в котором он был закреплен, появляются деформации от усадки швов. Уменьшение деформаций при сварке в закрепленном состоянии объясняется тем, что при нагреве до высоких температур происходит пластическая деформация. Концентрация напряжений вызывается дефектами в сварных соединениях и швах: подрезами, чрезмерным усилением сварных швов, неравномерными размерами и неравномерной формой швов, раковинами, шлаковыми включениями, трещинами, непроварами и др.

36. Перед началом работы сварщику надо проверить исправность сварочной аппаратуры, подготовленность рабочего места в противопожарном отношении: наличие средств пожаротушения, внутренних пожарных кранов, песка, огнетушителей. Если рабочее место не подготовлено, к работам приступать нельзя. Во время работы не следует допускать попадания искр расплавленною металла и разбрасывания электродных огарков на горючие конструкции и материалы, а после работы надо тщательно осмотреть рабочее место.

При проведении сварочных работ запрещается пользоваться одеждой и рукавицами со следами масел и жиров, бензина, керосина и других горючих жидкостей, хранить в сварочных кабинах спецодежду, горючие жидкости и другие легко сгораемые, материалы или предметы. Запрещается также производить сварку свежеокрашенных конструкций до полного высыхания краски, сварку аппаратов и коммуникаций, находящихся под напряжением, заполненных горючими и токсическими материалами, негорючими жидкостями, газами, парами, воздухом, находящихся под давлением.

Места, отведенные для проведения сварочных работ и установки сварочных агрегатов и трансформаторов, должны быть очищены от легковоспламеняющихся материалов в радиусе не менее 5 м. При проведении сварочных работ в зданиях, сооружениях и других местах при наличии вблизи или под местом этих работ легковоспламеняющихся конструкций последние должны быть надежно защищены от возгорания металлическими экранами или другими защитными устройствами, при этом должны быть приняты меры, уменьшающие образование искр и попадание их на сгораемые конструкции.

Лица, не сдавшие испытания по сварочным работам, а также не прошедшие предварительную проверку знаний ими правил пожарной безопасности, к выполнению сварочных работ, даже временных, не допускаются.

37. Газорегулирующие приборы(редукторы), их устройство и требования к ним.

Газовый реду́ктор — устройство для понижения давления газа или газовой смеси, находящейся в какой-либо ёмкости (например в баллоне, или газопроводе), до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.