- •Тема 1. Сутність планування і особливості його здійснення на підприємстві

- •1.1 Планологія як наука про планування

- •1.2. Процес планування і вибір рішень, філософські концепції планування

- •1.3. Планування як функція управління підприємством

- •1.4. Методи та інструменти планових розрахунків

- •Тема 2. Нормативна база планування

- •Норми і нормативи для поточного планування

- •Тема 3. Система планів організації

- •3.1 Планування як процес управлінської діяльності в організації

- •3.2. Різновиди планів та їх комплекси

- •3.3. Зміст поточних планів та організація їх розробки

- •Тема 4. Маркетингові дослідження та планування збуту продукції

- •Матриця “товар — ринок”

- •4.2. Маркетингові дослідження як основа для планування і розроблення стратегій діяльності організації

- •4.3. Планування реклами

- •Класифікація витрат на рекламу (за Завьяловим п.С. [8]) включає такі 3 групи витрат.

- •Оплата транспортних витрат з переміщення реклами.

- •Методи, які рекомендують фахівці для визначення розміру рекламного бюджету

- •4.4. Планування збуту продукції

- •Тема 5. Планування виробництва продукції

- •5.1. План операційної діяльності організації

- •Тема 6. Оперативно-календарне планування

- •6.1. Зміст і завдання оперативно-календарного планування

- •6.2. Ритмічність виробництва

- •6.3. Особливості оперативно-календарного планування на підприємствах одиничного, серійного та масового типів виробництва

- •Тема 7. Планування ресурсного забезпечення організації

- •7.1. Зміст планування матеріально-технічного забезпечення виробництва (мтз) та послідовність його розробки

- •7.2. Планування потреби в матеріальних ресурсах

- •7.3. Запаси і регулювання їх розмірів

- •7.4. Особливості визначення потреби цехів у матеріальних ресурсах в різних типах виробництва

- •Тема 8. Забезпечення операційної діяльності виробничою потужністю

- •8.1. Види виробничої потужності, чинники, ї що її визначають, послідовність розрахунків

- •8.2. Методики розрахунку виробничої потужності

- •8.3. Визначення максимально можливого випуску продукції за наявної потужності

- •8.4. Система показників виробничої потужності

- •Тема 9. Персонал. Оплата праці

- •9.1. Планування персоналу в організації

- •9.2. Планування продуктивності праці

- •9.3. Планування фонду оплати праці

7.2. Планування потреби в матеріальних ресурсах

(вибрати найголовніше - початок, бо решту я візьму для обр/пром)

При плануванні потреби в матеріально-технічних ресурсах для основного виробництва використовуються різні методи розрахунку. Найбільш загальними з цих методів є метод прямого розрахунку; методи, що ґрунтуються на обліку даних про рецептурний склад продукції, нормативних строках зносу, формулах хімічних реакцій.

Методи визначення потреби в ресурсах - це способи встановлення кількості матеріальних ресурсів, потрібних для здійснення виробничої та іншої діяльності підприємства. Основні дані для визначення потреби - це погоджені з попитом пропорції підприємства щодо виробництва товарів і послуг та норм витрат на їх виготовлення. При плануванні матеріально-технічного забезпечення використовують різні методи визначення потреби в матеріалах залежно від наявності потрібних даних, специфіки технологічних процесів виготовлення продукції, призначення матеріалів та інших особливостей виробництва і споживання матеріалів.

Метод прямого розрахунку дозволяє одержати науково обґрунтовані дані про величину планових витрат матеріалів. Суть його полягає в тому, що розрахунки планової потреби матеріальних ресурсів проводяться шляхом множення норми витрат на відповідний обсяг виробництва чи роботи у плановому періоді. Методом прямого розрахунку визначається потреба в сировині і матеріалах для випуску готової продукції при встановлених нормах їх витрат. Якщо один і той же вид матеріалу використовується для виготовлення кількох видів виробів, потреба в ньому ( Пм) визначається за формулою:

![]()

де Нві, - норма витрат матеріалу на і-й виріб;

Ni,- виробництво і-го виробу в плановому періоді;

п - кількість видів виробів, для яких використовується даний вид матеріалу.

Цей метод має багато різновидів залежно від норм, які використовуються (на деталь, на виріб), а також від виробничої програми. Потреба в матеріалах на вироби розраховується за нормами на кожну деталь, яка є складовою виробу, і для кожного виду матеріалів окремо. На основі подетальних норм складають зведену норму потреб матеріалів на вироби. Річну потребу в основних матеріалах визначають шляхом множення технічно-обґрунтованих норм на виробничу програму.

Планові нормативи визначають питомі витрати матеріалів на одиницю продукції чи обсяг виробництва, прикладом такого нормативу може бути коефіцієнт використання матеріалів (Квм), який визначається як відношення чистої маси виробу ( мч) до норми витрат матеріалу ( Нв ):

Квм = мч / Нв .

За співвідношенням між чистою вагою продукції та вагою витрачених матеріалів розраховується коефіцієнт вилучення матеріалів.

При плануванні виробництва нової продукції, для якої не встановлені норми витрат матеріалів, потреба в них визначається методом аналогії. При цьому методі нові вироби за допомогою відповідних коефіцієнтів прирівнюються до виробів, що мають обґрунтовані норми витрат матеріалів, і потреба (Пм) визначається за формулою:

Пм = Нвб * Nн * К ,

де Нвб - норма витрат матеріалу на аналогічний базовий виріб;

Nн - запланований випуск нового виробу в натуральному виразі;

К - коефіцієнт, який враховує особливості матеріалу при виробництві нового виробу.

У якості коефіцієнта К може бути використане відношення маси нового до маси базового виробу.

Коефіцієнт, який розраховується за співвідношенням між чистою вагою продукції та вагою витрачених матеріалів називають коефіцієнтом вилучення матеріалів.

При багатономенклатурному виробництві (підприємства швейної, взуттєвої, радіотехнічної, підшипникової та інших галузей промисловості) потреба в матеріалах визначається за типовим представником, тобто виробом, що найбільш повно відображає витрати матеріалів на всю групу (партію) продукції, представником якої він є, за формулою:

Пм = Нвт * Nг ,

де Нвт - норма витрат на типового представника;

Nг - програма випуску всіх виробів даної групи.

У галузях хімічної промисловості при розрахунку потреби у вихідній сировині і матеріалах використовуються формули хімічних реакцій, молекулярна маса і норма технологічних втрат. Для цих цілей може бути використана наступна формула:

Пм = Nр * (Мс * Ксч * 100)/ (Мг * Кгч * (100 – Квтр)),

де Nр - програма виробництва готової продукції в натуральних одиницях;

Мс - молекулярна маса вихідної сировини (матеріалів);

Ксч - вміст в ній чистої речовини, %;

Мг - молекулярна маса готового продукту;

Кгч - вміст в ній чистої речовини, %;

К.втр - технологічні втрати в процесі виготовлення продукції, %.

Якщо на момент розрахунку на підприємстві відсутні дані про обсяг виробничої, програми в натуральному виразі, а також норми витрат матеріальних ресурсів, то потреба в них визначається методом динамічних коефіцієнтів:

Пм = Вмф * Івп * Ін ,

де Вмф - фактичні витрати матеріалів за минулий період;

Івп - індекс зміни виробничої програми;

Ін - індекс середнього зниження норм витрат матеріалів у плановому періоді,

У таких галузях як металургійна, харчова, виробництві будівельних матеріалів використовується метод рецептурного складу. Спочатку розраховується обсяг придатної продукції для виконання виробничої програми, ливарні заготівки, скломаса за формулою:

![]() ,

,

де ППР - продукція придатна для обробки;

ВЧj - чорнова вага j-го виробу (деталь);

Nj - програма виробництва j-го виробу.

Потреба в кожному конкретному компоненті, який входить до складу шихти, визначається на підставі рецептури, яка зазначає відсотковий склад кожного компонента сировини та планового виходу придатної продукції за формулою;

Ki = Ппр * (Пв / Пп),

де Кі - і-й компонент;

Пв - питома вага конкретного компонента в шихті, %;

Пп - плановий вихід придатної продукції, %.

При визначенні потреби в сировині і матеріалах можна використовувати методи екстраполяції, математичної статистики, теорії ймовірностей, а також моделі багатофакторного регресивного аналізу. В останньому випадку аналізу підлягають фактори, які впливають на величину потреби:

у = f (х1, .x2, ..., хn),

де у - потреба в матеріалах на плановий період;

х1, .x2, ..., хn - фактори, що впливають на цю потребу.

Факторами аналізу є структура і величина виробництва продукції, динаміка зміни норм витрат матеріалів, строки зносу продукції, дані про впровадження нових прогресивних матеріалів і замінників тощо.

Потреба в матеріалах для поповнення незавершеного виробництва ( Пнзв) розраховується з врахуванням тривалості виробничого циклу і планового випуску продукції і визначається:

Пнзв=![]() НЗВк-

НЗВоч)*Нв

НЗВк-

НЗВоч)*Нв

де НЗВк - обсяг незавершеного виробництва на кінець планового періоду;

НЗВоч - очікуваний обсяг незавершеного виробництва на початок періоду (очікуваний залишок);

Нв - норма витрат матеріалу на виріб (деталь);

n - кількість найменувань виробів (деталей).

Потреба в матеріалах для поповнення незавершеного виробництва планується при зростанні обсягу виробництва і збереженні попередньої тривалості виробничого циклу, введенні в експлуатацію виробництв і цехів для виготовлення нових видів виробів.

При наявності даних про кількість окремих деталей і вузлів в незавершеному виробництві потреба в матеріалах на його зміну визначається за детальними нормами, а якщо таких даних підприємство не має - за укрупненими показниками норм витрат даного виду матеріальних ресурсів на 1 тис. гри. незавершеного виробництва. В цьому випадку використовується коефіцієнт, завдяки якому коригується обсяг незавершеного виробництва

Кнзв = (НЗВк - НЗВп) / ТПп *100

де НЗВк, НЗВп - обсяг незавершеного виробництва на кінець і початок планового періоду

ТПп - програма випуску товарної продукції.

Потреба в матеріальних ресурсах у капітальному будівництві розраховується з врахуванням джерел надходження матеріальних ресурсів для здійснення будівельно-монтажних робіт (замовники, підрядні та спеціалізовані субпідрядні організації).

Потреба в матеріальних ресурсах для дослідно-конструкторських та науково-дослідницьких робіт визначається на основі заявок конструкторських та технологічних відділів.

Для ремонтно-експлуатаційних потреб в основному використовуються допоміжні матеріали, паливо, електроенергія. Для їх розрахунку використовують метод, який базується на нормативних строках зносу ресурсів і вибирається облікова одиниці, що в найбільшій мірі відображає витрати даного матеріалу: верстато- (машино)година (для витрат змащувальних матеріалів), людино-зміна (для витрат спецодягу, спецвзуття), одиниця реалізованої продукції (для витрат тари та пакувальних матеріалів), обсяг роботи внутрішньовиробничого транспорту (для витрат палива і змащувальних матеріалів, ремонтних матеріалів).

Потребу в змащувальних матеріалах на плановий період визначають із врахуванням специфіки їх споживання:

Пмз = Нвз • Ч • Дрп • Кз •Тзм ,

де Пмз - кількість необхідних змащувальних матеріалів;

Нвз - норма витрат змащувальних матеріалів на одну машино-годину роботи даного обладнання, кг;

Ч - число працюючих одиниць обладнання, од.;

Дрп - планова кількість робочих днів підприємства на рік, дні;

Кз - коефіцієнт змінності обладнання;

Тзм - тривалість робочої зміни, год.

Методика розрахунку потреби в інструменті також відображає фактори, які визначають їх витрати. Спочатку уточнюється номенклатура необхідного інструменту, потім по кожному його найменуванню розраховується час роботи.

Річна потреба в ріжучому інструменті (Прі) розраховується за наступною) формулою:

Прі = Тm • Nр / (L / I +1) - Тi,

де Тm - машинний час роботи даним інструментом для виготовлення одиниці продукції, год.;

Nр - річна програма випуску продукції, шт.;

L - довжина робочої частини інструменту, мм;

/ - частина інструменту, що заточується за одну заточку, мм;

Тi - час роботи інструменту між двома заточками, год.

Для діючого виробництва потребу в інструменті розраховують так: визначають його витрати для виконання певного обсягу виробництва, а також зміну величини обігового фонду протягом планового періоду. Потрібна кількість інструменту на плановий період розраховується за формулою:

Ір = Iп + Oфп - Oфф,

де Іп - витрати інструменту в плановому періоді, шт.;

Офп - потрібний обіговий фонд інструменту, шт.;

Офф - фактичний обіговий фонд інструменту на початок планового періоду, шт.

Витрати оснащення визначають різними методами залежно від типу виробництва та особливостей експлуатації. В основу розрахунків мають бути покладені питомі норми витрат технологічного оснащення на кожну операцію або середні норми на одиницю випущеної продукції (чи верстато-годину роботи устаткування).

У масовому та багатосерійному виробництві норму витрат інструменту визначають, виходячи з обсягу робіт на 1000 (або 100) верстато-годин роботи певної групи верстатів.

Знаючи норму витрат певного інструменту, можна визначити витрати його на програму оброблюваних деталей.

У багатосерійному та масовому виробництві витрати / визначаються так:

Ір = Nd • Hbi / N ,

де Nd - кількість деталей, оброблюваних цим інструментом, шт.;

Hbi - норма витрат ріжучого інструменту на 100, 1000 деталей, шт.;

N - кількість оброблюваних деталей, на які визначалась норма витрат (100,1000).

У дрібносерійному й одиничному виробництві:

Ip =Tpв • Hbi1 / Tpn ,

де Тpb - час роботи верстатів, який витрачається на обробку даної групи деталей; год.;

Hbi1 - норма витрат ріжучого інструменту на 100, 1000 год. роботи верстатів, шт.;

Tpn - час роботи верстатів, на який розраховується норма витрат, год. (100, 1000).

Потреба в матеріалах для виготовлення інструменту розраховується залежно від кількості інструменту, яка повинна бути виготовлена за плановий період, і норм витрат матеріалів на виготовлення кожного типу інструменту. .

Потреба в матеріалах на ремонт обладнання (Прем) залежить від типу і кількості обладнання, що підлягає ремонту, і виду ремонтних робіт. На підприємствах машинобудування за основу розрахунку беруть норми витрат матеріалів на одну ремонтну одиницю і обсяг ремонтних робіт, виражений в одиницях ремонтної складності:

![]()

де

![]() - коефіцієнт, що враховує витрати

матеріалів на огляди та міжремонтне

обслуговування;

- коефіцієнт, що враховує витрати

матеріалів на огляди та міжремонтне

обслуговування;

Нвк - норми витрат матеріалів на одну ремонтну одиницю при капітальному ремонті обладнання;

R1, R2, R3 - сума ремонтних одиниць обладнання, що підлягає відповідно капітальному, середньому і малому ремонтам;

- коефіцієнт, що характеризує співвідношення між нормою витрат матеріалів при середньому і капітальному ремонтах;

- коефіцієнт, що відображає співвідношення між нормою витрат матеріалу при малому і капітальному ремонтах.

Потреба в матеріалах на ремонт будівель (Пбуд)на плановий період в натуральних одиницях визначається виходячи із питомої ваги матеріальних витрат в загальній вартості ремонтних робіт і структури витрат:

Пбуд = Qp*Ym*Rm/(104 * Ц) ,

де Qp - обсяг ремонтних робіт, грн.;

Ym - питома вага матеріальних витрат в ремонтних роботах, %;

Rm - питома вага даного матеріалу в загальних матеріальних витратах, %;

Ц - планова ціна одиниці матеріалу, грн.

Відмінні особливості визначення потреби в обладнанні витікають із різної участі у виробничому процесі обладнання порівняно з матеріалами.

Обладнання переносить свою вартість на готовий виріб частково, практично не змінюючи своїх фізико-хімічних властивостей, а матеріали після їх споживання втрачають свою споживчу вартість, переходячи в новостворений продукт, і повністю переносять на нього свою вартість.

Вибір методів планування потреби залежить від призначення обладнання. Основними напрямками використання обладнання є:

укомплектування виробничих об'єктів, що будуються;

заміна фізично та морально застарілого обладнання;

поповнення парку діючих машин на підприємстві.

Визначення потреби в новому обладнанні для заміни зношеного і морально застарілого базується на розрахунку економічної ефективності та доцільності впровадження нового обладнання замість його модернізації і капітального ремонт, Рішення про таку заміну приймається керівництвом підприємства на основі висновку компетентної комісії спеціалістів. При цьому враховується можливість придбання нового обладнання на заміну списаного, залежно від фінансового стану підприємства.

Потреба в додатковому обладнанні для збільшення виробничої потужності підприємства визначається на основі розрахунку необхідної кількості обладнання для виконання виробничих планів. Якщо розрахована потреба в обладнанні більше його наявності, то підприємство повинно придбати недостатню його( кількість, звідси величина потреби в придбанні визначається як різниця між потребою та наявністю обладнання на підприємстві. Однак, при цьому необхідно враховувати можливість раціонального використання наявних машин, передачі обладнання з "широких" дільниць тощо.

Потреба в запасних частинах для забезпечення роботи обладнання встановлюється на основі прогресивних норм їх витрат і кількості працюючих машин.

В залежності від конкретних особливостей роботи машин, норми витрат можуть встановлюватись в середньому на 100 машин або на основі даних про строки зносу кожної деталі машини.

Потреба в паливі частіше всього визначається шляхом множення обсягу роботі в плановому періоді на норму його витрат, при цьому норми витрат різних видів паливі встановлюються в одиницях умовного палива. Для визначення кількості палива в натуральному виразі розраховану цим методом потребу ділять на тепловий еквівалент (відношення калорійності даного палива і калорійності умовного палива).

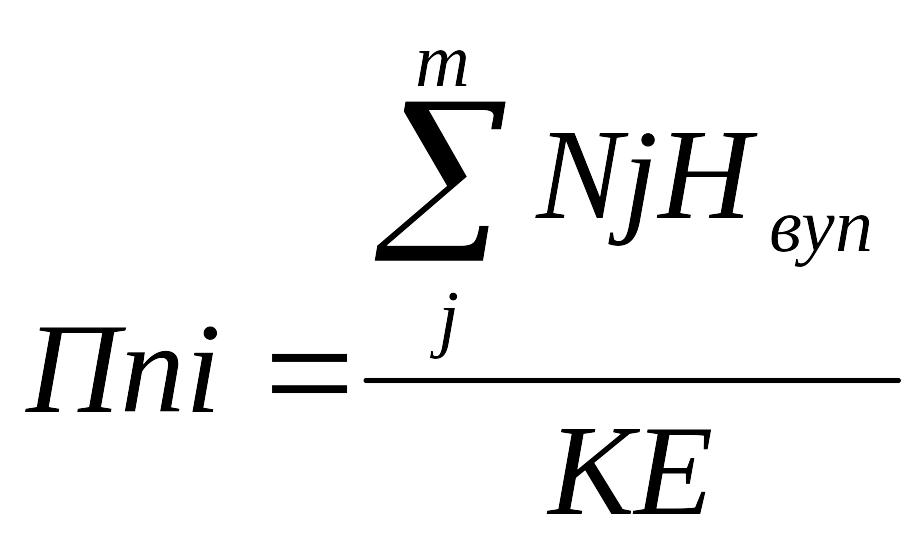

Потрібна кількість палива на технологічні та енергетичні цілі визначається прямим розрахунком на підставі норм витрат умовного палива, які встановлені на одиницю продукції або робіт за формулою:

,

,

де Ппі - потреба в і-у виді палива в натуральних одиницях;

Nj - план виробництва у-го виду продукції;

Нвуп - норма витрат умовного палива на виконання одиниці у-го виду робіт (одиниці продукції);

КЕ - калорійний еквівалент і-го палива.

Загальну потребу в енергії (ПЕ з) визначають таким чином (одиниця виміру кВт-год):

ПЕз = Нве * Nпл + Евл + Ест + Евт ,

де Нве - планова норма витрат енергії на одиницю продукції;

Nпл - плановий обсяг випуску продукції в натуральному або вартісному виразі;

Евл - витрати енергії на власні потреби (опалення, освітлення та ін.);

Ест - енергія, яка буде відпущена стороннім споживачам;

Евт - втрати енергії в мережах.

Потреба в енергії (парі) для опалення будівель залежить від об'єму і теплової характеристики будівлі, температури всередині приміщення і зовні, тривалості опалювального періоду і різниці між тепловмістом пари і конденсату.

Потреба в енергії на технологічні цілі визначається виходячи з норм її витрат на одиницю продукції та планового обсягу її виробництва в натуральному або грошовому виразі.

Кількість електричної енергії для технологічних цілей розраховується двома шляхами:

а) на планову програму;

б) за потужністю встановленого устаткування.

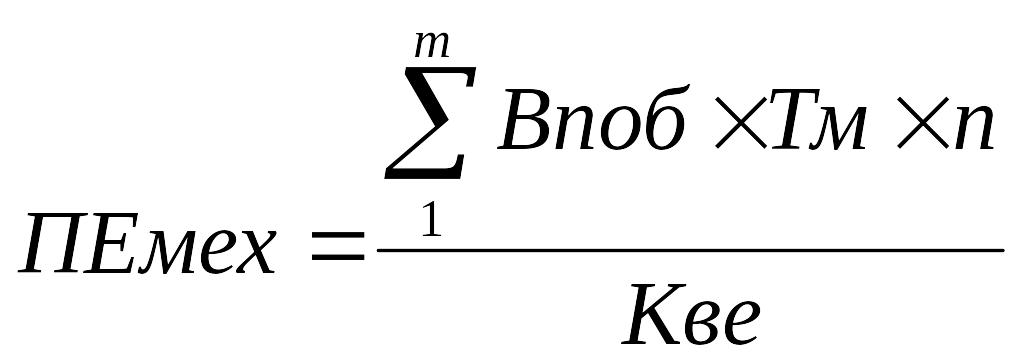

Перший метод значно точніший. Він застосовується при масовому та багатосерійному виробництві; в цьому разі кількість необхідної електроенергії (ПЕмех) визначають так:

де m - кількість найменувань виробів одного типорозміру;

Впоб - потужність, яка використовується при обробці одного виробу, кВт;

Тм - норма машинного часу на обробку одного виробу, год.;

п - кількість виробів одного найменування, шт./рік;

Кве - коефіцієнт, який враховує втрати електроенергії.

Необхідна кількість електроенергії ( Пеу) за потужністю встановленого устаткування розраховується так:

![]()

де Вп - загальна потужність встановленого устаткування, кВт.;

Фц - фонд часу роботи цеху, год./рік;

К1, К2, К3, К4 - відповідно коефіцієнт використання устаткування по потужності, коефіцієнт використання устаткування по часу, коефіцієнт машинного часу (відношення машинного часу до штучно-калькуляційного), коефіцієнт врахування втрат енергії в мережах

Потреба в електроенергії на освітлення визначається в залежності від площі приміщення, норми і кількості годин освітлення. На цій основі встановлюється необхідна кількість освітлювальних приладів відповідної потужності. Кількість електричної енергії, яка іде на освітлення, визначається за формулою

![]() ,

,

де S - виробнича площа цеху, дільниці, м2;

Тосв - тривалість роботи цеху з освітленням, год./рік;

Впосв - питома потужність освітлюваних точок (25 Вт/м2);

Кв - коефіцієнт втрат в електричних мережах.

Витрати електроенергії на вентиляцію визначаються виходячи з потужності вентиляційних установок і кількості годин їх роботи за плановий період.