- •2 Объяснить вывод основного ур-ния гидростатики.

- •3 Охарактеризовать режимы движения жидкости. Опыт Рейнольдса, критический цикл Рейнольдса, его физическийсмысл.

- •4 Мат. Балланс потока, привести вывод ур-ния расхода и неразрывности потока.

- •6. Объяснить сущность явления гидравлического сопротивления трубопроводов.

- •7. Охарактеризовать явление псевдоожижения, объяснить основное условие осуществления псевдоожиженния и его характеристики, привести примеры его применения.

- •8. Охарактеризовать структуру потоков и распределение жидкости в аппарате. Описать идеальные физические модели структуры потоков.

- •9. Описать устройство трубопроводных систем, охарактеризовать способы соединения труб.

- •10. Привести классификацию гидравлических машин по движущей силе. Дать определение основных параметров работы гидравлических машин.

- •11. Объяснить назначение, устройство и принцип работы поршневых насосов. Охарактеризовать основные показатели работы насоса.

- •12. Объяснить назначение, устройство и принцип работы центробежных насосов. Объяснить явление кавитации, способы регулирования.

- •13. Объяснить устройство и принцип работы шестерёнчатых, струйных и осевых насосов.

- •14. Объяснить назначение, устройство и принцип работы поршневых компрессоров.

- •15. Объяснить назначение, устройство и принцип работы поршневых компрессоров.

- •16. Классифицировать гетерогенные системы. Охарактеризовать методы их разделения.

- •17. Объяснить сущность отстаивания. Объяснить назначение, устройство и принцип работы типовых отстойников.

- •25. Объяснить способы и цели перемешивания, охарактеризовать пневматическое перемешивание и перемешивание в патоке.

- •26. Объяснить способы и цели перемешивания, охарактеризовать пневматическое и циркуляционное перемешивание.

- •27. Объяснить понятия “стационарный и нестационарный теплообмен”.

- •29. Объяснить сущность механизмов переноса теплоты. Объяснить явление теплопроводности. Сформулировать закон Фурье.

- •30. Объяснить сущность конвекции. Сформулировать закон Ньютона.

- •31. Дать характеристику коэффициента теплоотдачи. Охарактеризовать основные критерии подобия конвективной теплоотдачи.

- •40. Дать характеристику способам выпаривания.

- •41. Привести классификацию выпарных аппаратов. Объяснить принцип работы выпарных аппаратов со свободной циркуляцией раствора.

- •42. Назвать типовые конструкции, объяснить принцип работы выпарных аппаратов с естественной циркуляцией.

- •43. Назвать типовые конструкции, объяснить принцип работы выпарных аппаратов с принудительной циркуляцией.

- •44. Назвать типовые конструкции, объяснить принцип работы плёночных выпарных аппаратов.

- •46. Дать характеристику типовым схемам многокорпусных выпарных установок.

- •47. Объяснить сущность искусственного охлаждения и способы получения искусственного холода.

- •49. Дать определение промышленным процессам массопередачи, привести примеры, объяснить их сущность через понятие “движущая сила массообменных процессов”.

- •50. Объяснить сущность понятий “рабочая и равновесная линии процесса”, их применение для расчёта массообменных процессов.

- •52. Объяснить как применить метод теоретических тарелок для расчёта аппарата.

- •54. Назвать типовые конструкции абсорберов поверхностного и плёночного типа и объяснить принцип работы.

- •55. Объяснить физические основы ректификации.

- •60. Объяснить физические основы экстракции.

- •61. Привести классификацию процессов сушки. Объяснить физические основы сушки.

- •62. Дать характеристику основным свойствам влажного воздуха.

- •63Вопрос.( Объяснить диаграмму состояние влажного воздуха ) .

- •67. Объяснить устройство типовых конструкций камерных, туннельных, ленточных сушилок.

- •68. Объяснить устройство и принцип работы барабанных, распылительных, пневматических, “кс” сушилок.

- •69. Дать характеристику способам и схемам измельчения твердых материалов.

- •72. Назвать и объяснить работу типовых конструкций грохотов.

68. Объяснить устройство и принцип работы барабанных, распылительных, пневматических, “кс” сушилок.

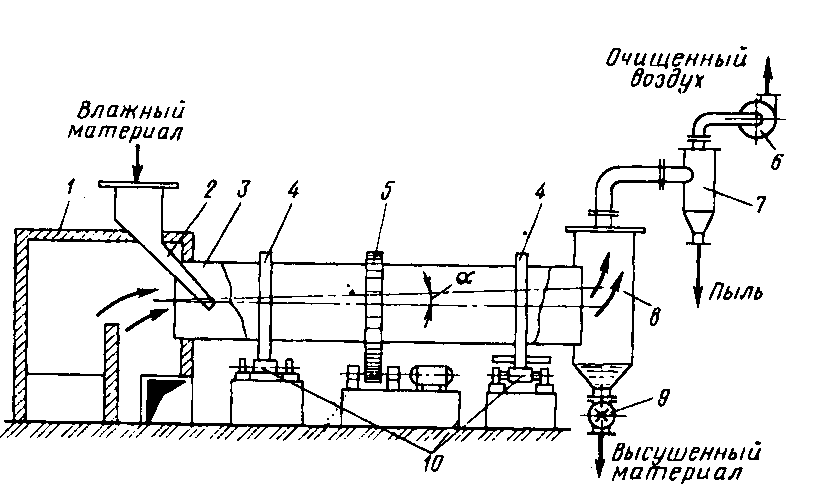

Сушилки с псевдоожиженным слоем являются аппаратами непрерывного действия и применяются как для удаления поверхностной и слабосвязанной влаги, так и для удаления связанной влаги из мелкозернистых и зерновых материалов. Сушилки с псевдоожиженным слоем изготавливаются вертикальными и горизонтальными с одной или несколькими секциями. Схема односекционной сушилки представлена на рисунке 1. Влажный материал непрерывно подается в сушилку. Теплоноситель, нагнетаемый вентилятором, нагревается в калорифере и поступает в сушилку под газораспределительную решетку. Сушка материала происходит в зоне сушилки примыкающей к газораспределительной решетке. Высушенный материал удаляется из сушилки через патрубок. Отходящие из сушилки газы очищаются от пыли в циклоне и выбрасываются в атмосферу.

1-вентилятор; 2- калорифер; 3 - бункер; 4 - шнек; 5 - циклон; 6 - корпус сушилки; 7- выгрузной патрубок; 8 - газораспределительная решетка; 9 - конвейер.

Рисунок 1 - Односекционная сушилка с псевдоожиженным слоем

Недостатком односекционных сушилок является неравномерность сушки материала. Для повышения равномерности сушки применяют многосекционные сушилки. Секционирование аппаратов достигается делением с помощью перегородок всего объема аппарата, а значит, и слоя материала на ряд горизонтальных секций вертикальными перегородками или на вертикальные секции горизонтальными перфорированными перегородками.

Барабанные сушилки применяются для сушки свекловичного жома, зерно-картофельной барды, кукурузных ростков и мезги, зерна и сахара-песка. Сушка в барабанных сушилках происходит при атмосферном давлении. Теплоносителем являются воздух либо топочные газы.

Барабанные сушилки в соответствии с рисунком 2 имеют цилиндрический полый горизонтальный барабан, установленный под небольшим углом к горизонту. Барабан снабжен бандажами, каждый из которых катится по двум опорным роликам и фиксируется упорными роликами. Барабан приводится во вращение от электропривода с помощью насаженного на барабан зубчатого колеса. Частота вращения барабана не превышает 5-8 мин-1. Влажный материал поступает в сушилку через питатель. При вращении барабана высушиваемый материал пересыпается и движется к. разгрузочному отверстию. За время пребывания материала в барабане происходит его высушивание при взаимодействии с теплоносителем - в данном случае топочными газами, которые поступают в барабан из топки.

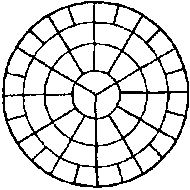

Для улучшения контакта материала с сушильным агентом в барабане устанавливают внутреннюю насадку, которая при вращении барабана способствует перемешиванию материала и улучшает обтекание его сушильным агентом. Тип насадки выбирается в зависимости от свойств материала. На рисунке 10 показаны некоторые типы внутренних насадок.

1 - топка; 2 - бункер; 3 - барабан; 4 - бандажи; 5 - зубчатое колесо; 6 - вентилятор;

7

- циклон; 8 - приемный бункер; 9 - шлюзовой

питатель; 10

- опорные

ролики

Рисунок 2 - Барабанная сушилка

Подъемно-лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов для мелкокусковых, хорошо сыпучих материалов применяется распределительная насадка. Сушка пылящих, тонкодисперсных материалов производится в барабанах, снабженных перевалочной (ячейковой) насадкой. Газы и материал могут двигаться прямотоком и противотоком. При прямотоке удается избежать перегрева материала, так как при этом горячие газы взаимодействуют с материалом с высокой влажностью. Чтобы исключить большой унос пыли, газы просасываются через барабан вентилятором со скоростью 23 м/с. Перед выбросом в атмосферу отработанные газы очищаются в циклоне.

а

а

б

б

в

в

а) подъемно-лопастная; б) распределительная (полочная); в) перевалочная (ячейковая).

Рисунок 10 - Внутренние распределительные насадки барабанов

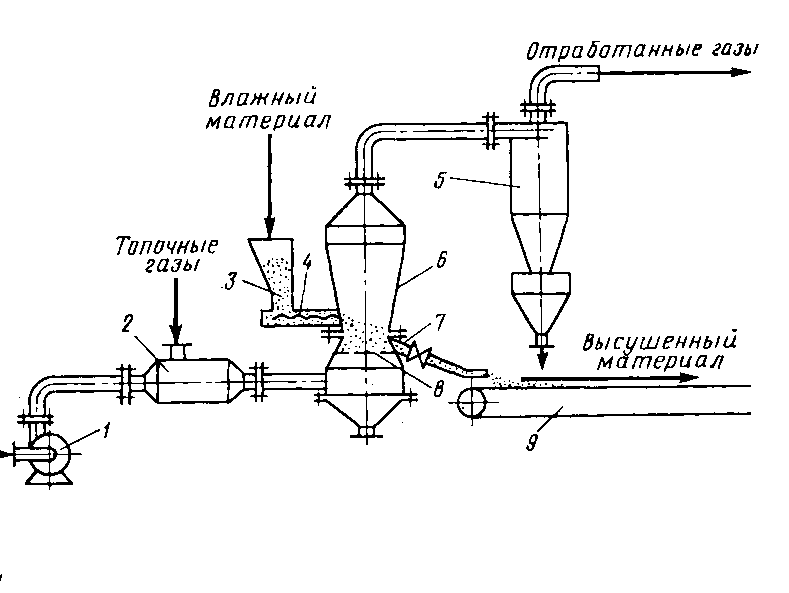

Пневматическая сушильная установка (производительность по товарному корму 50 т/сут, по испаренной влаге 4200 кг/ч) (рисунок 3) предназначена для высушивания сырого кукурузного корма влажности 70% до 10 ÷ 12% с помощью топочных газов.

1 - питателя; 2 - ротора-разрыхлителя; 3 - трубы-сушилки; 4 - шести циклонов; 5 - двух бункеров со шлюзовыми затворами; 6 - вентилятора-дымососа и привода ротора.

Рисунок 5.3. Схема пневматической сушилки для кормов

Принцип действия. Сухой кукурузный корм через питатель поступает в ротор-разрыхлитель, куда непрерывно подаются дымовые газы температурой 400 0С. Затем сухой корм отделяется от газа в циклонах, отработанный газ с помощью вентилятора-дымососа отводится в атмосферу, а сухой корм поступает в два бункера, каждый из которых расположен под тремя циклонами. Из одного бункера сухой корм направляют на просеивание, а из другого возвращают в смеситель сушилки на рециркуляцию. Температура отходящих газов – 150 ÷ 180 0С.

Распылительные сушилки чаще всего используются для обезвоживания керамической суспензии в технологии тонкой керамики при подготовке сырья шликерным способом.

В промышленных условиях применяется два типа сушилок – с верхней и нижней подачей суспензии. Основным недостатком сушилок с верхней подачей является значительная разница во влажности крупных и мелких гранул, в результате чего крупные частицы прилипают к конусному днищу и препятствуют равномерному выходу порошка из установки.

Сушилки с нижней подачей суспензии более надежны в работе и поэтому нашли широкое применение в керамической промышленности.

Принцип устройства и работы распылительной сушилки приведен на рисунке ниже. В сушильную камеру с помощью форсунок или распылительных дисков под высоким давлением (до 40 ат) подается суспензия (влажность до 45%).

Поток суспензии распыляется и, достигнув верха камеры, падает вниз. Восходящий поток суспензии встречает поток воздуха, нагретого в калорифере. Воздух в калорифер нагнетается вентилятором, нагревается и затем по трубопроводу поступает в верхнюю часть сушильной камеры. Расход тепла составляет 700—900 ккал на 1 кг испаренной влаги. При падении частиц суспензии вниз направление их движения совпадает с направлением движения потока нагретого воздуха.

Таким образом, обеспечивается комбинированная сушка суспензии как при противоточном движении материала и сушильного агента, так и при прямоточном, что является особенно эффективным и обеспечивает высушивание материала в наиболее короткий срок.

Для подачи суспензии в сушилку применяются мембранные насосы высокого давления с бесступенчатой регулировкой давления. Подача суспензии, как и теплоносителя, может быть произведена как сверху, так и снизу.

Применение распылительной сушилки дает большой экономический и технический эффект. Так, например, в результате пуска распылительной сушилки на Минском комбинате строительных материалов снизились трудоемкость приготовления пресспорошка и расход электроэнергии; высвободилось семь фильтр-прессов, два валюшечных пресса с вспомогательным оборудованием, ряд механизмов дробильно-размольного, транспортного оборудования, туннельная сушилка и комплект вагонеток для сушки валюшки; прекращено расходование дорогостоящего бельтинг-полотна; освободилось 2000 м2 производственной площади, резко увеличился срок службы пресс-формы, улучшилось качество продукции, снизились отходы.

Сырец, полученный из пресспорошка, приготовленного в распылительной сушилке, имеет на 50% и выше большую прочность на изгиб, чем сырец, полученный из фильтр-прессового порошка.

Обожженные плитки, полученные из сырья после сушки в распылительной сушилке, приобретают черепок однородного строения с большей прочностью на изгиб и лучшим качеством глазурованной поверхности, чем из массы, полученной другими способами.

Непрерывность работы распылительной сушилки и незначительное колебание влажности высушенного материала дают возможность полностью механизировать и автоматизировать процесс производства. Для повышения экономичности процесса сушки в распылительной сушилке содержание воды в суспензии снижают до 30% путем применения электролитов (NaOH, КОН, жидкое стекло, пирофосфаты, гуминаты и др.).

Известные в настоящее время распылительные сушилки имеют производительность 1600-3000 л испаряемой воды в час, т. е. в них можно высушить до 7 т пресспорошка в час.