- •7. Примеры выполнения и оформления проекта

- •7.1. Общая информация

- •7.2. Образец выполнения проекта «Грузовой тепловоз»

- •Дипломный проект

- •Задание на выполнение дипломного проекта

- •4 Составить отчет и выполнить необходимые документы (конструкторские, технологические, программные, плакаты) в соответствии с планом дипломного проекта. План выполнения дипломной работы

- •Реферат

- •Содержание

- •Введение

- •1. Исходные данные и задачи проекта

- •2. Решение тяговой задачи

- •2.1. Описание программно алгоритмического комплекса

- •2.2. Выбор элементов передачи мощности

- •2.3. Результаты решения тяговой задачи и их анализ

- •3. Выбор и расчет параметров тяговой передачи

- •3.1. Обоснование выбора типа тяговой передачи

- •3.2. Компоновка тяговой передачи

- •3.3. Расчет геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет зубьев на выносливость при изгибе и на контактную выносливость

- •4. Расчет прочности рамы тележки

- •4.1. Исходные данные и схема приложения нагрузок

- •4.2. Результаты расчета и их анализ

- •Заключение список источников информации

- •7.3. Образец выполнения проекта «Пассажирский локомотив»

- •1. Цель, задачи и исходные данные

- •2.2. Выбор элементов передачи мощности

- •2.3. Результаты решения тяговой задачи и их анализ

- •3. Выбор и расчет параметров тяговой передачи

- •3.1. Обоснование выбора типа тяговой передачи

- •3.2. Компоновка тяговой передачи

- •3.3. Расчет геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет зубьев на выносливость при изгибе и на контактную выносливость

- •4. Расчет прочности рамы тележки

- •4.1. Исходные данные и схема приложения нагрузок

- •4.2. Результаты расчета и их анализ

- •Заключение

- •Список источников информации

- •7.4. Образец выполнения проекта «Дизель-поезд»

- •1. Исходные данные и задачи проекта

- •2. Решение тяговой задачи

- •2.1. Описание программно алгоритмического комплекса

- •2.2. Выбор элементов передачи мощности

- •2.3. Результаты решения тяговой задачи и их анализ

- •3. Выбор и расчет параметров тяговой передачи

- •3.1. Обоснование выбора типа тяговой передачи

- •3.2. Компоновка тяговой передачи

- •3.3. Расчет геометрических параметров зубчатого зацепления

- •3.4. Проверочный расчет зубьев на выносливость при изгибе и на контактную выносливость

- •4. Расчет прочности рамы тележки

- •4.1. Исходные данные и схема приложения нагрузок

- •4.2. Результаты расчета и их анализ

- •Заключение

- •Список источников информации

3. Выбор и расчет параметров тяговой передачи

(с новой страницы)

3.1. Обоснование выбора типа тяговой передачи

Тяговая передача предназначена для канализации потока мощности от вала тягового двигателя к колесной паре. Это механический узел, входящий в состав системы передачи мощности локомотива и состоящий из одного или нескольких, последовательно соединенных, передаточных механизмов (валы, муфты, редукторы).

Конструкция тяговой передачи во многом является определяющей с точки зрения уровня воздействия колес на путь с одной стороны, а с другой стороны динамических сил и моментов на тяговый двигатель – и далее на систему электромеханического преобразования энергии. Поэтому основные требования, предъявляемые к тяговым передачам можно сформулировать так: низкий уровень динамических моментов в передаточном механизме; минимально возможная неподрессоренная масса; минимум затрат на обслуживание и ремонт.

Одним из важных требований предъявляемых к локомотиву, грузовой службы, является реализация высоких значений силы тяги при относительно невысокой максимальной скорости движения, которая не превышает 140 км/ч.

Сравнительный анализ основных типов тяговых передач показал, что в наибольшей степени заданным условиям эксплуатации удовлетворяет привод с опорно-осевой подвеской тягового двигателя (привод первого класса). Это обусловлено такими его преимуществами как: способность обеспечения максимального передаточного отношения, что особенно важно для грузового подвижного состава; высокий к.п.д. и низкие затраты на производство и жизненный цикл.

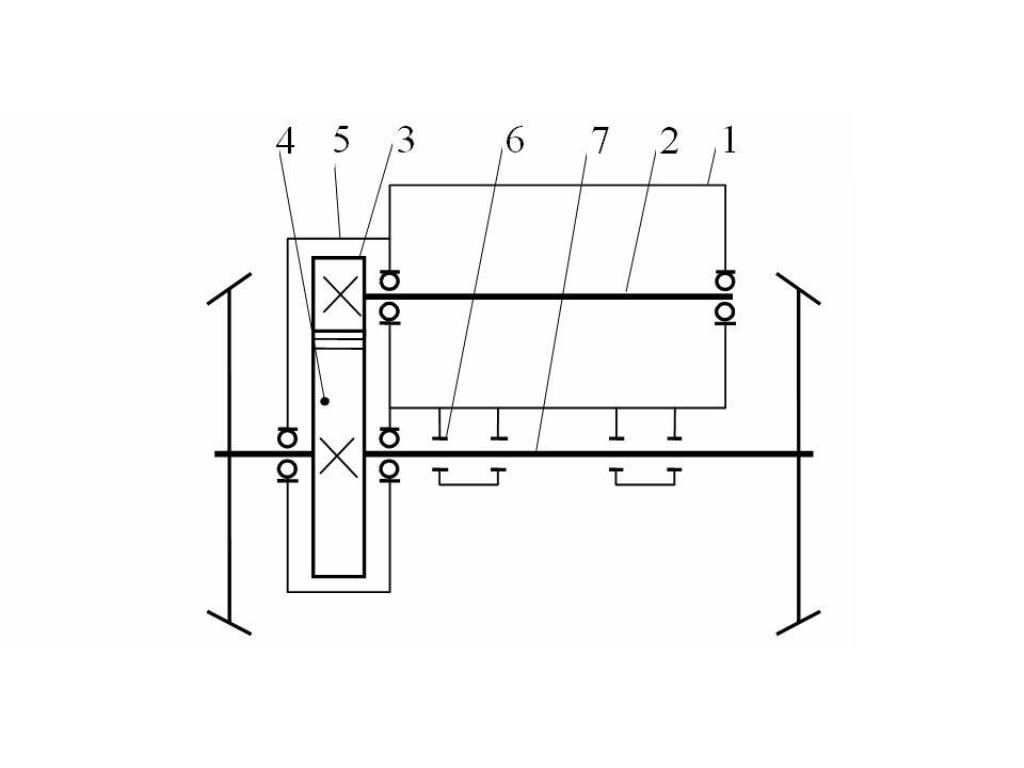

В приводе первого класса (рис. 3.1) тяговый двигатель расположен параллельно оси колесной пары и с одной стороны жестко опирается на ее ось через два моторно-осевых подшипника. С другой стороны тяговый двигатель опорными выступами через пружинную подвеску или резинометаллические упругие элементы подвешивается к раме тележки.

Рис. 3.1. Тяговый привод первого класса: 1 – тяговый двигатель; 2 – вал ротора; 3 – шестерня редуктора; 4 – зубчатое колесо; 5 – корпус редуктора; 6 – моторно-осевые подшипники; 7 – ось колесной пары.

Ведущая шестерня тягового редуктора устанавливается на консоли вала якоря тягового двигателя или выполняется заодно с ним. В зацепление с шестерней входит зубчатое колесо, жестко установленное на оси колесной пары.

Основными недостатками привода первого класса являются большая неподрессоренная масса, вызывающая повышенное динамическое воздействие на путь и высокий уровень динамического воздействия на тяговый двигатель, и редуктор. Но при скоростях движения до 140 км/ч эти недостатки не оказывают решающего значения, особенно если используется асинхронный тяговый двигатель, обладающий более высокими показателями надежности и меньшей массой по сравнению с двигателем постоянного тока.

3.2. Компоновка тяговой передачи

(выполняется согласно методике приведенной в п.п. 4.2.1 пособия)

Предварительно передаточное отношение определяется после выбора тягового двигателя и диаметра колес. Оно находится из условия обеспечения заданной (расчетной) скорости локомотива на расчетном подъеме по формуле

![]() ;

;

где

![]() – диаметр колес локомотива, м;

– диаметр колес локомотива, м;

![]() – частота вращения тягового двигателя

в продолжительном режиме, об/мин;

– частота вращения тягового двигателя

в продолжительном режиме, об/мин;

![]() – расчетная скорость локомотива, км/ч.

– расчетная скорость локомотива, км/ч.

Полученное передаточное отношение должно позволять локомотиву достигнуть конструкционной скорости 130 км/ч при максимальной скорости вращения тягового двигателя. Таким образом, должно выполняться условие:

![]() км/ч;

км/ч;

где

![]() – конструкционная скорость локомотива,

км/ч;

– конструкционная скорость локомотива,

км/ч;

![]() –

максимальная частота вращения тягового

двигателя, об/мин.

–

максимальная частота вращения тягового

двигателя, об/мин.

Так как условие не выполнено, уменьшаем величину передаточного отношения до 4,23. Значение конструкционной скорости с передаточным отношением 4,23 составляет 131,4 км/ч, то есть условие выполнено. Поэтому для дальнейших расчетов принимаем =4,23.

Тяговый двигатель и элементы тяговой передачи размещаются в монтажном объеме, который ограничен в вертикальном направлении расстоянием от головки рельса до необрессоренных и обрессоренных элементов тягового привода, т.е. клиренсом, а в поперечном направлении – расстоянием между колесами. Таким образом, величина передаточного отношения находится из условий вписывания корпуса редуктора в заданный габарит приближения верхнего строения пути и размеров, характеризующих конструктивные особенности редуктора (рис. 3.2).

Рис. 3.2. Схема вписывания тягового редуктора в монтажный объем

Определяем максимально возможный диаметр вершин зубьев зубчатого колеса:

![]() мм;

мм;

где Dk – диаметр колес, мм; 1 – клиренс, мм; 2 – толщина нижней стенки корпуса редуктора, мм; 3 – расстояние между вершинами зубьев и нижней стенкой редуктора.

Значение крутящего момента на колесной паре составляет Mn=48354,23=20452 Нм. Так как значение момента превышает 20000 Нм, в соответствии с рекомендациями, принимаем значение модуля m зубчатого зацепления 11 мм.

Диаметр делительной окружности зубчатого колеса определяется как

![]() мм;

мм;

где m – модуль зацепления.

Число зубьев зубчатого колеса находится из соотношения

![]() ;

;

Для дальнейшего расчета задаемся числом зубьев z2=68.

Уточняем значение делительного диаметра зубчатого колеса

![]() мм.

мм.

Число зубьев шестерни находится из соотношения

![]() .

.

Для дальнейшего расчета задаемся числом зубьев z1=17.

Задавшись целыми

значениями

![]() и

и

![]() ,

уточняем значение передаточного

отношения редуктора

,

уточняем значение передаточного

отношения редуктора

![]() .

.

Рис. 3.3. Компоновка тяговой передачи первого класса.

Определяем значение делительного диаметра шестерни

![]() мм.

мм.

Рассчитываем межосевое расстояние передачи

![]() мм.

мм.

Определяем ширину корпуса редуктора

![]() мм.

мм.

где bw – ширина зубчатого венца; b2 – толщина боковой стенки корпуса редуктора; b3 – расстояние между торцом зубчатого колеса и внутренней стенкой корпуса редуктора.

По выбранным и рассчитанным габаритным размерам элементов тяговой передачи выполняется эскиз компоновки колесно-моторного блока (рис 3.3).