- •2.1.2. Характеристика способів теплової обробки харчових продуктів

- •2.1.3. Загальні принципи будови та класифікація теплових апаратів

- •2.1.4. Джерела теплоти, теплоносії і теплоізоляційні матеріали

- •Теплофізичні характеристики кремнійорганічних рідин

- •Теплова ізоляція

- •2.1.5. Техніко-економічні показники апаратів

- •2.1.6. Тепловий розрахунок апаратів

- •Фізичні параметри повітря

- •Ступінь чорноти повного нормального випромінювання для різних матеріалів

- •Теплофізичні характеристики матеріалів

- •2.2. Варильне обладнання

- •2.2.1. Класифікація варильного обладнання

- •2.2.2. Харчоварильні котли

- •Котли харчоварильні стаціонарні

- •Котли харчоварильні електричні, перекидні (перевертальні)

- •Харчоварильні газові котли

- •2.2.3. Кавоварки

- •2.2.4. Сосисковарки

- •2.2.5. Пастакукери (макароноварки) Апарати для варіння макаронних виробів

- •2.2.6. Правила експлуатації та техніка безпеки

- •2.3. Установки нвч-нагрівання

- •2.3.1. Класифікація

- •2.3.2. Компонування і принцип дії

- •2.3.3. Правила експлуатації та техніка безпеки

- •2.4. Жарильно-пекарське обладнання

- •2.4.1. Класифікація жарильно-пекарського обладнання

- •2.4.2. Сковороди

- •2.4.3. Фритюрниці

- •2.4.4. Грилі

- •2.4.5. Жарильні та пекарські шафи

- •Овочі і гарніри

- •Використання жиру

- •Споживання енергії

- •2.4.6. Правила експлуатації та техніка безпеки

- •2.5. Універсальні теплові апарати

- •2.5.1. Класифікація універсальних теплових апаратів

- •2.5.2. Плити секційні

- •Плита електрична секційна моделі епк-4жш

- •Газові плити

- •2.5.3. Вимоги щодо експлуатації універсальних теплових апаратів і техніка безпеки

- •Основні правила експлуатації електричних та газових плит

- •Експлуатація газових плит

- •2.6. ВодоНАгрівальне обладнання

- •2.6.1. Класифікація

- •2.6.2. Кип’ятильники

- •Технічні характеристики електричних кип’ятильників

- •2.6.3. Водонагрівники

- •Технічні характеристики водонагрівників

- •2.6.4. Теплові та експлуатаційні показники роботи кип’ятильників та водонагрівників

- •2.6.5. Правила експлуатації водонагрівального обладнання та техніка безпеки

- •2.7. Допоміжне теплове обладнання

- •2.7.1. Класифікація допоміжного теплового обладнання

- •2.7.2. Марміти

- •2.7.3. Лінія роздачі Лінії самообслуговування

- •Склад ліній лс

- •Технічні характеристики ліній лс

- •Характеристики роздавальних стійок

- •Склад і технічні характеристики роздавальних стійок

- •Технічні характеристики професійних шведських ліній самообслуговування

- •2.7.4. Правила експлуатації та техніка безпеки

- •Питання для самоконтролю

Газові плити

На підприємствах ресторанного господарства використовують конфоркові газові плити (з двома, чотирма і шістьма конфорками). Продукти згорання у газових плитах відводяться через витяжний зонт, який розташований над плитою. Газові плити можуть бути вбудовані в загальну лінію теплового устаткування, яке працює від електромережі (рис. 2.31). Газ подається до плити централізовано по газопроводу (табл. 2.16).

а

б

Рис. 2.31. Газові плити:

а – плита газова шестиконфоркова з жарильною шафою; б – плита газова, встановлена в професійну кухонну лінію

Таблиця 2.16

Назва |

Габаритні розміри, мм |

Напруга, В |

Споживана потужність, Вт |

Примітка |

Лінія 700 |

||||

Плити |

||||

Плита газова чотириконфоркова, без бази |

700х700х275 |

ххх |

18,0 |

2 конф.–5,5 кВт 2 конф.–3,5 кВт |

Плита газова чотириконфоркова, з відкритою базою |

700х700х850 |

ххх |

18,0 |

2 конф.–5,5 кВт 2 конф.–3,5 кВт |

Закінчення табл. 2.16

1 |

2 |

3 |

4 |

5 |

Плита газова чотириконфоркова, з газовою жарильною шафою |

700х700х850 |

ххх |

22,5 |

2 конф.–5,5 кВт 2 конф.–3,5 кВт |

Плита газова чотириконфор-кова, з електричною жарильною шафою |

700х700х850 |

400 3+N,50/60 |

10,0+4,7 |

2 конф.–5,5 кВт 2 конф.–3,5 кВт |

Плита газова шестиконфоркова, із відкритою базою |

1050х700х850 |

ххх |

27,0 |

3 конф.–5,5 кВт 3 конф.–3,5 кВт |

Плита газова шестиконфоркова, із газовою жарильною шафою |

1050х700х850 |

ххх |

31,5 |

3 конф.–5,5 кВт 3 конф.–3,5 кВт |

Плита газова шестиконфоркова, із електричною жарильною шафою |

1050х700х850 |

400 3+N,50/60 |

27,0+0,47 |

3 конф.–5,5 кВт 3 конф.–3,5 кВт |

2.5.3. Вимоги щодо експлуатації універсальних теплових апаратів і техніка безпеки

Основними вимогами щодо експлуатації теплових апаратів є:

1. Відповідність дна наплитного посуду жарильної поверхні. В ідеалі площа дна наплитного посуду і жарильної поверхні повинні бути рівні і щільно, без проміжків, прилягати одна до одної. За цих умов можуть бути забезпечені максимальні значення продуктивності і теплового ККД плити, а саме її жарильної поверхні. Однак під час виробництва ці вимоги повністю не виконуються. Як правило, площа дна наплитного посуду менша за площу жарильної поверхні, тобто частина теплоти віддається безпосередньо навколишньому середовищу – повітрю, що істотно знижує тепловий ККД.

При експлуатації секційних плит в окремих випадках можна підвищити ступінь використання жарильної поверхні шляхом розміщення наплитного посуду на певній секції, вимкнувши при цьому всі інші. Однак повністю використати площу жарильної поверхні при застосуванні звичайного наплитного посуду у виробничих умовах неможливо через круглу форму і різні розміри дна, які у більшості випадків не збігаються з формою і розмірами жарильних поверхонь або окремих конфорок. Така можливість з’являється при використанні функціональних місткостей (посудин) та спеціального обладнання на доготівельних підприємствах, а також, якщо розмір функціональних місткостей і типорозмір плит збігається, чим забезпечується рівність площ контакту дна наплитного посуду і жарильної поверхні.

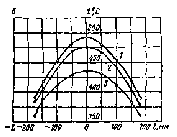

Питання про контакт між дном наплитного посуду і жарильною поверхнею є більш складним. За результатами досліджень, розподіл температури на жарильній поверхні конфорок плит нерівномірний уздовж осі симетрії, тобто посередині конфорки температури значно вищі, ніж по краях (рис. 2.32).

Рис.2.32. Розподіл температури на поверхні конфорок електроплит:

а – плита ЕП-4ЖШ:

1 – по поздовжній осі симетрії; 2 – на відстані 73,5 мм від осі симетрії; 3 – на відстані 20 мм від краю конфорки

б – плита ЕП-2М:

1 – по поздовжній осі симетрії; 2 – на відстані 92,5 мм від осі симетрії; 3 – на відстані 20 мм від краю конфорки

Це пов’язано з тим, що на кінцях конфорки тепловіддача відбувається не тільки від власне жарильної, але й від бокової (торцевої) поверхні (втрати теплоти у навколишнє середовище), в результаті чого периферійні ділянки конфорки охолоджуються до більш низької температури. Ці залежності характерні і для жарильної поверхні, що складається з декількох увімкнених конфорок. Така поверхня може розглядатися як одна "велика" конфорка.

Нерівномірний розподіл температури у свою чергу призводить до нерівномірної деформації конфорки – вона прогинається (рис. 2.33), тобто порушується щільність контакту між дном наплитного посуду і жарильною поверхнею.

Прогин конфорки максимальний у її центрі і зростає із збільшенням нерівномірності розподілу температури; як правило, він складає декілька десятих часток міліметра (рис. 2.34).

У результаті описаних явищ теплообмін між жарильною поверхнею і дном наплитного посуду стає складним – контактним і конвективним, а отже частина теплоти, природно, використовується на нагрівання повітря. Це призводить до зниження теплового ККД плити і нагрівання навколишнього середовища. Зменшити негативні наслідки недостатньо щільного контакту між жарильною поверхнею і дном наплитного посуду можна за рахунок утримання їх у належному стані: жарильна поверхня повинна бути рівною, гладкою, без тріщин; дно наплитного посуду – рівним (невикривленим, без вм’ятин) і чистим.

Поява прогину конфорки внаслідок термопружності є однією з причин виходу конфорки з ладу. При багаторазовому вмиканні та вимиканні конфорки у місці максимального прогину відбувається так звана "стомлюваність" металу, в результаті чого він тріскається; у тріщину, що утворилася, потрапляє волога, що призводить до короткого замикання і перегорання спіралі.

2. При експлуатації електроплит треба уникати потрапляння рідини на жарильну поверхню. Якщо рідина (вода) виливається на розігріту поверхню, виникає тепловий удар: рідина інтенсивно випаровується з відведенням великої кількості теплоти, поверхня в цьому місті охолоджується і термопружні деформації, що виникають, можуть призвести до розриву металу й утворення тріщин.

Частина рідини потрапляє на піддон, випаровується з нього і зволожує електроізоляцію конфорки. Тому наплитний посуд не потрібно заповнювати більш ніж на 80% його об’єму; якщо необхідно, піддон витирають.