- •Методические указания к выполнению лабораторных работ по дисциплине «Подъёмно-транспортные устройства»

- •Введение

- •Лабораторная работа №1 Изучение конструкции клещевого захват груза

- •1. Теоретические основы работы

- •2. Порядок выполнения работы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа №6 Изучение конструкции ленточНого конвейеРа и определение его основных характеристик

- •1. Теоретические основы работы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •Лабораторная работа №7

- •Изучение конструкции цепного подвесного

- •Грузонесущего конвейеРа и определение

- •Его основных характеристик

- •1. Теоретические основы работы

- •2. Порядок выполнения работы

- •3. Выводы

- •4. Контрольные вопросы

- •Литература

- •Содержание

2. Порядок выполнения работы

Изучают конструкцию и принцип действия тормоза ТКТ-100.

Выполнят замеры геометрических параметров , , , , и конструкции тормоза, записывая их значения в табл. 4.1.

Таблица 4.1

Результаты опытных замеров геометрических параметров тормоза

-

, мм

, мм

, мм

, мм

, мм

, град

По шкале 13 (рис. 4.1) устанавливают величину сжатия пружины 8 на 10 делений, что соответствует значению силы

.

.По формулам (4.3), (4.5) и (4.6) рассчитывают теоретические значения тормозного момента

и нормального давления

при заданной величине силы

.

и нормального давления

при заданной величине силы

.Выполняют эксперименты по определению времени

свободного выбега и времени

свободного выбега и времени

торможения вращающихся массивных

дисков на лабораторной установке ДМ-38М

для исследования тормоза ТКТ-100,

схема которой представлена на рис. 4.2.

торможения вращающихся массивных

дисков на лабораторной установке ДМ-38М

для исследования тормоза ТКТ-100,

схема которой представлена на рис. 4.2.

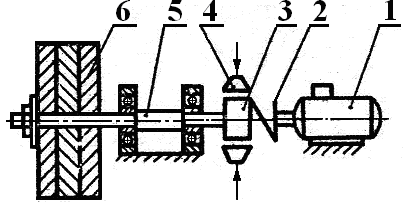

Рис. 4.2 Схема лабораторной установки ДМ-38М с тормозом ТКТ-100

В состав установки входят: электродвигатель 1, соединенный упругой втулочно-пальцевой муфтой 2 с валом 5, который свободно вращается на подшипниковых опорах качения. На конце вала закреплены массивные инерционные диски 6. Одна из полумуфт выполнена в виде тормозного шкива 3, расположенного между колодками тормоза ТКТ-100. Для определения времени с момента выключения электродвигателя до остановки вала при выключенном или включённом тормозе служит электронный секундомер.

Используя результаты испытаний, определяют экспериментальное значение тормозного момента

по зависимости

по зависимости

![]() ,

(4.7)

,

(4.7)

где

![]() - динамический момент сил инерции

вращающихся деталей установки;

- динамический момент сил инерции

вращающихся деталей установки;

![]() -

момент сопротивления вращению вала,

зависящий от трения в подшипниковых

опорах и аэродинамических потерь;

-

момент сопротивления вращению вала,

зависящий от трения в подшипниковых

опорах и аэродинамических потерь;

![]() - суммарный динамический момент инерции

всех вращающихся

деталей установки;

- суммарный динамический момент инерции

всех вращающихся

деталей установки;

![]() - число инерционных дисков;

- число инерционных дисков;

![]() - динамический момент инерции одного

диска;

- динамический момент инерции одного

диска;

![]() - суммарный динамический момент инерции

ротора электродвигателя, муфты, тормозного

шкива и вала;

- суммарный динамический момент инерции

ротора электродвигателя, муфты, тормозного

шкива и вала;

![]() и

и

![]() - угловые ускорения при равнозамедленном

движении вала, соответственно, в режимах

торможения и свободного выбега;

- угловые ускорения при равнозамедленном

движении вала, соответственно, в режимах

торможения и свободного выбега;

![]() - круговая частота вращения вала с

дисками, равная номинальной частоте

вращения вала электродвигателя.

- круговая частота вращения вала с

дисками, равная номинальной частоте

вращения вала электродвигателя.

При известном значении , используя формулу (4.5), проверяют прочность материала тормозных колодок.

3. Выводы

В выводах указывают основные результаты работы, сравнивают аналитически и экспериментально полученные значения тормозного момента и нормального давления на контактных поверхностях колодок тормоза, дают оценку корректности проведённых исследований.

4. Контрольные вопросы

Какое назначение имеют тормозные устройства?

В каком месте привода механизма грузоподъёмной машины, как привило устанавливают тормозное устройство?

К какому виду тормозных устройств относят тормоз ТКТ-100?

Какие элементы и устройства включает конструкция тормоза ТКТ-100?

Как работает тормоз ТКТ-100?

Каким образом теоретически рассчитывают тормозной момент?

Как определяют тормозной момент экспериментальным путём?

По какому условию проверяется прочность материала тормозных колодок?

ЛАБОРАТОРНАЯ РАБОТА №5

Изучение конструкции кран-балки

и определение её основных параметров

Цель работы: изучить назначение и конструкцию кран-балки и определить её основные параметры.

Оборудование и инструменты: промышленный образец кран-балки, секундомер, штангенциркуль, рулетка.

1. Теоретические основы работы

Кран-балка относится к грузоподъёмным машинам с периодическим циклом работы и предназначена для подъёма и перемещения грузов в любую точку обслуживаемой производственной площади.

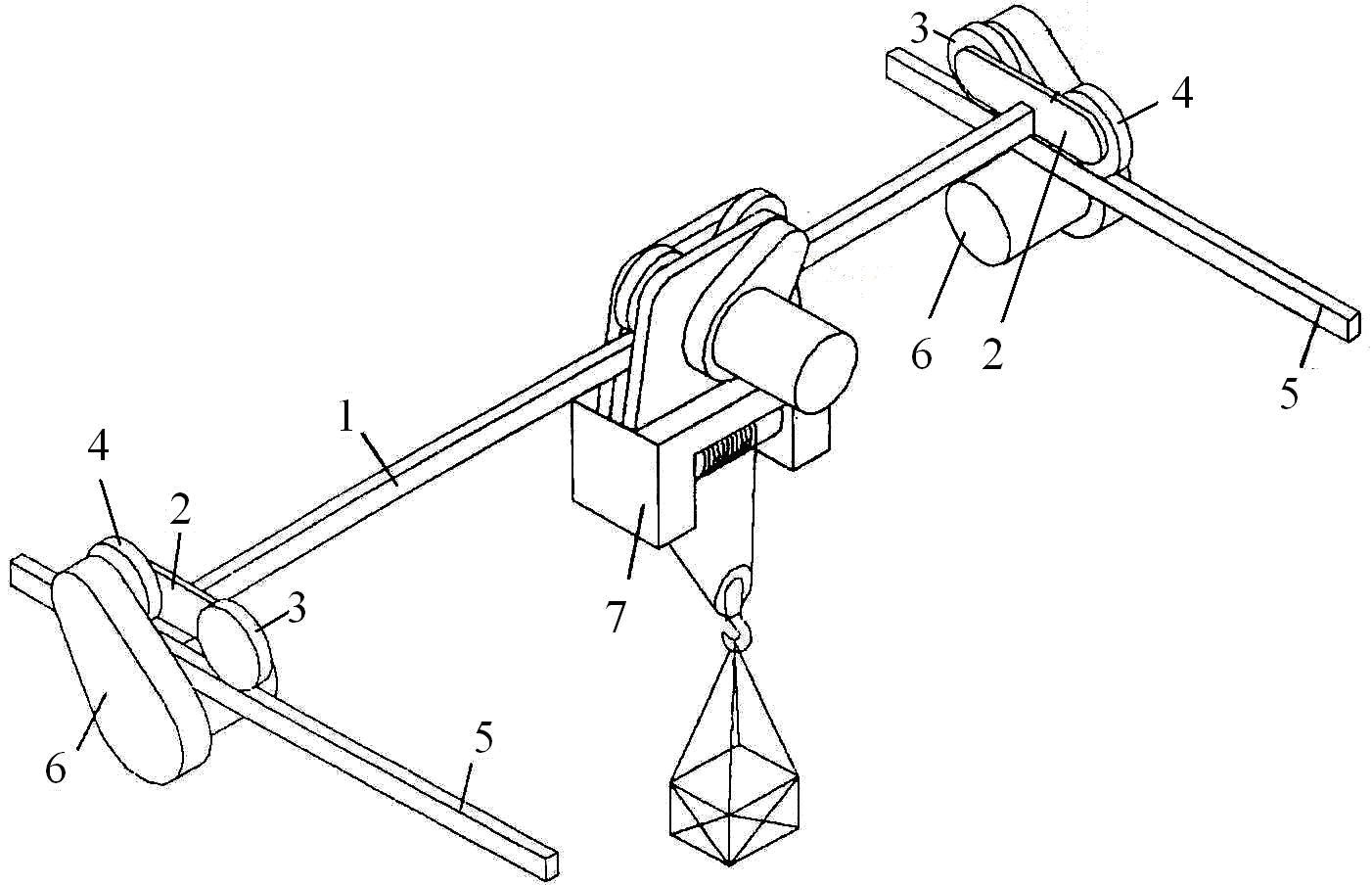

Конструктивно изучаемая кран-балка (рис. 5.1) представляет собой однобалочный передвижной подвесной кран мостовой типа, опорная металлоконструкция которого состоит из основной (мостовой) двутавровой балки 1 и двух концевых балок 2 с приводными 3 и холостыми 4 ходовыми колёсами. Пара приводных колёс на каждой концевой балке приводится в движение вдоль опорного рельсового пути 5 механизмом передвижения крана 6, Который включает в себя мотор-редуктор и муфту с тормозом. Роль механизмов подъёма груза и его перемещения вдоль моста в кран-балке играет передвижная подвесная электроталь 7 (см. – лабораторную работу № 3).

Рис. 5.1. Кран-балка

Кинематические

схемы основных механизмов исследуемой

кран-балки даны на рис. 5.2…5.4, где через

![]() обозначены числа зубьев зубчатых колёс

редукторов 1, через

обозначены числа зубьев зубчатых колёс

редукторов 1, через

![]() - номинальные мощности электродвигателей;

через

- номинальные мощности электродвигателей;

через

![]() - круговые частоты вращения их валов,

через

- круговые частоты вращения их валов,

через

![]() - диаметры ходовых колёс 2, через

- диаметры ходовых колёс 2, через

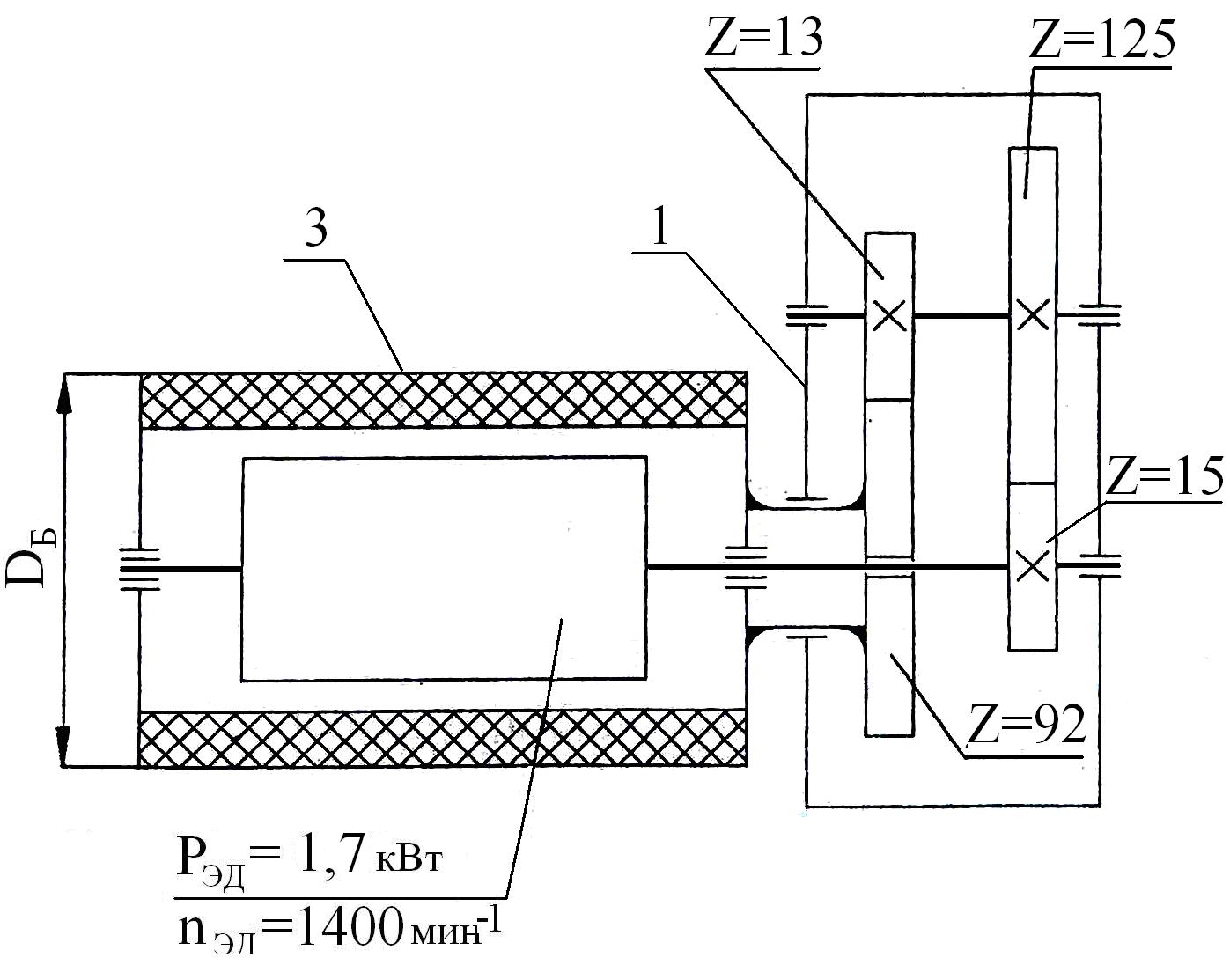

![]() - диаметр грузового барабана 3 электротали

с встроенным электродвигателем.

- диаметр грузового барабана 3 электротали

с встроенным электродвигателем.

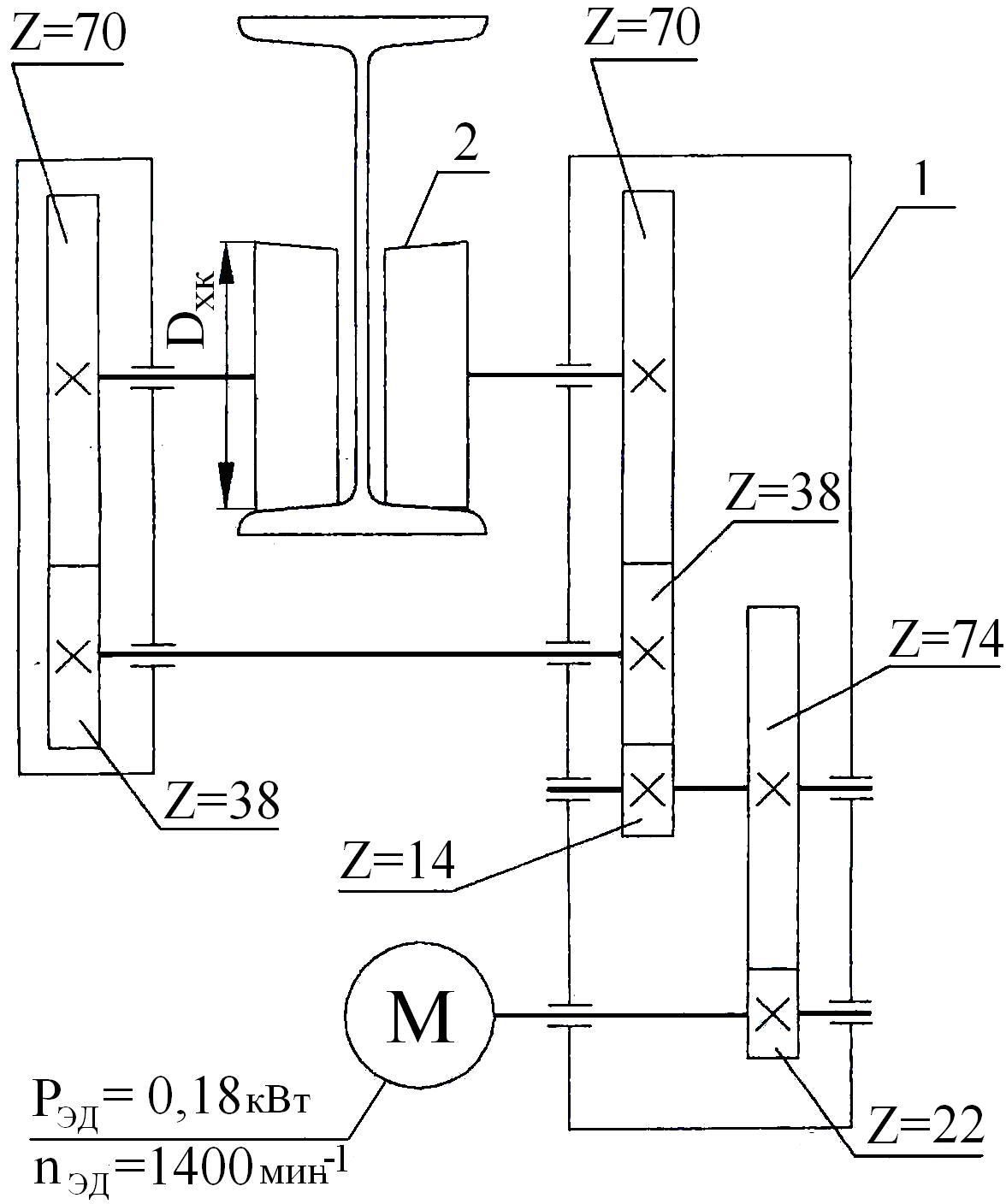

Рис. 5.2 Механизм передвижения кран-балки |

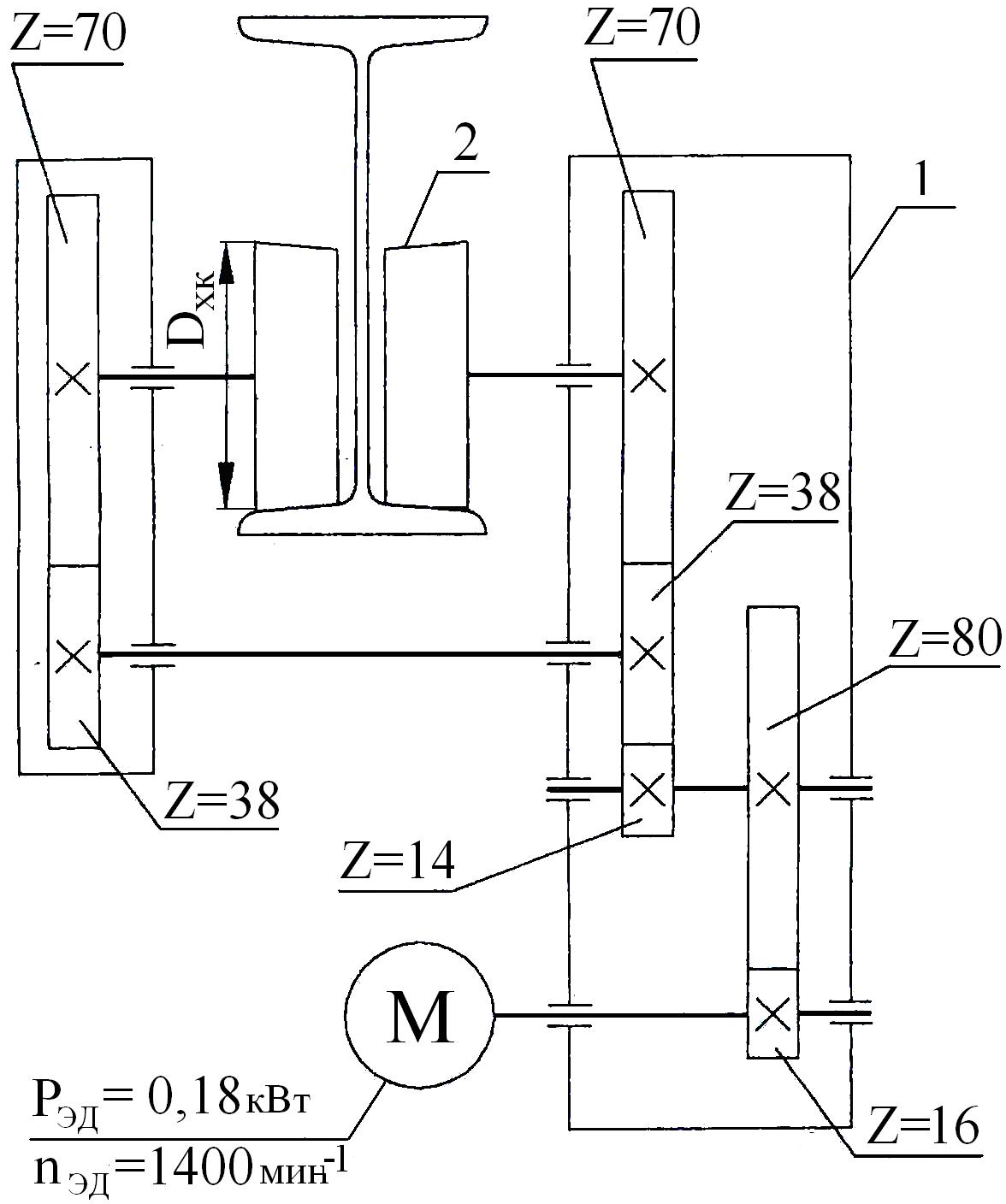

Рис. 5.3 Механизм передвижения электротали |

Рис. 5.4. Механизм подъёма груза |

|

Основными

параметрами кран-балок являются:

грузоподъёмность

![]() ;

высота подъёма груза

;

высота подъёма груза

![]() ;

длина моста

;

длина моста

![]() ;

скорость подъёма груза

;

скорость подъёма груза

![]() ;

скорость перемещения электротали вдоль

моста

;

скорость перемещения электротали вдоль

моста

![]() ;

скорость передвижения машины вдоль

рельсовых путей

;

скорость передвижения машины вдоль

рельсовых путей

![]() .

Значения указанных технических

характеристик кран-балок с грузоподъёмностью

до 5 тонн указаны в табл. 5.1.

.

Значения указанных технических

характеристик кран-балок с грузоподъёмностью

до 5 тонн указаны в табл. 5.1.

Таблица 5.1

Технические характеристики электрических подвесных

типовых однобалочных кранов [3]

, т

|

0,25 |

0,5 |

1,0 |

2,0 |

3,2 |

5,0 |

, м

|

6,0 |

6; 12; 18 |

6; 12; 18 |

6; 12; 18 |

6; 12; 18 |

6; 12; 18 |

, м

|

не более 15 |

|||||

, м/мин

|

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

, м/мин

|

- |

20,0 |

20,0 |

20,0 |

20,0 |

20,0 |

, м/мин

|

32,0 |

32,0 |

32,0 |

32,0 |

32,0 |

32,0 |

механизма подъема груза, кВт |

0,4

|

0,6

|

1,7

|

2,8

|

4,5

|

7,0

|

механизма передвижения тали, кВт |

-

|

0,18

|

0,18

|

0,4

|

0,4

|

2х0,6

|

механизма передвижения крана, кВт |

2х0,18 |

2х0,18 |

2х0,18 |

2х0,27 |

2х0,4 |

2х0,6 |

Режим работы |

Средний

|

|||||

Прочность стального каната исследуемой электротали проверяют по условию

![]() ,

(5.1)

,

(5.1)

где

и

![]() - действительное и допускаемое значения

коэффициентов запаса прочности канате;

- действительное и допускаемое значения

коэффициентов запаса прочности канате;

![]() - разрывная

нагрузка каната, определяемая по табл.

5.2 в зависимости от его типа и диаметра

;

- максимальная сила натяжения каната

при подъёме груза массой, равной

грузоподъёмности электротали.

- разрывная

нагрузка каната, определяемая по табл.

5.2 в зависимости от его типа и диаметра

;

- максимальная сила натяжения каната

при подъёме груза массой, равной

грузоподъёмности электротали.

Таблица 5.2

Разрывная нагрузка каната типа ЛК-Р 6х19 ГОСТ 2688-80

, мм |

9,9 |

11 |

12 |

13 |

14 |

15 |

16,5 |

18 |

19,5 |

, кН |

48,85 |

62,85 |

71,75 |

81,25 |

98,95 |

114,5 |

139,0 |

160,0 |

191,0 |

Значение для исследуемой электротали с одинарным полиспастом рассчитывают [1] по формуле

![]() ,

(5.2)

,

(5.2)

где

![]() - КПД подвижного блока полиспаста.

- КПД подвижного блока полиспаста.

Теоретические значения скоростей , и при известных характеристиках соответствующих механизмов, приведённых на их кинематических схемах (рис. 4.2…4.4) можно рассчитать по зависимостям:

![]() ,

(5.3)

,

(5.3)

![]() ,

(5.4)

,

(5.4)

![]() ,

(5.5)

,

(5.5)

где

![]() ,

,

![]() и

и

![]() - общие передаточные отношения редукторов

механизмов передвижения крана,

передвижения тали и подъёма груза,

которые легко рассчитываются при

заданных на рисунках значениях чисел

зубьев колёс соответствующих редукторов.

- общие передаточные отношения редукторов

механизмов передвижения крана,

передвижения тали и подъёма груза,

которые легко рассчитываются при

заданных на рисунках значениях чисел

зубьев колёс соответствующих редукторов.