- •Предисловие

- •Введение

- •Глава 1. Классификация и критерии конструирования композиционных материалов

- •1.1. Что такое композит?

- •1.2. Классификация композиционных материалов

- •1.3. Критерии конструирования композита

- •1.4. Свойства некоторых современных композиционных материалов

- •Глава 2. Периодическая таблица Менделеева. Электронное строение элементов, типы связей и свойства веществ

- •2.1. Периодический закон д.И. Менделеева и свойства элементов

- •2.2. Электронная структура и типы связей элементов и соединений

- •Глава 3. Фазовые переходы и их влияние на структуру и свойства материалов

- •3.1. Основные виды фазовых диаграмм двухкомпонентных систем

- •3.2. Фазовые превращения металлических структур

- •3.2.1. Полиморфные превращения

- •3.2.2. Условия образования и виды твердых растворов

- •3.3. Влияние на фазовые переходы внешних полей и размеров компонентов композита

- •Глава 4. Физико-химические свойства основных компонентов композитов

- •4.1. Металлы

- •4.2. Полупроводники

- •4.3. Полимеры

- •4.4. Жидкие кристаллы

- •4.5. Стекла

- •4.6. Керамики

- •4.7. Основные группы композиционных материалов

- •Глава 5. Термодинамика композиционных систем с границами раздела

- •5.1. Предмет термодинамики. Основные законы классической термодинамики и термодинамические функции состояния системы

- •5.2. Термодинамика систем с поверхностями раздела

- •5.2.1.Обобщенное уравнение термодинамики для систем с поверхностями раздела

- •5.2.2. Термодинамические функции для систем с межфазными границами раздела

- •5.2.3. Условие равновесия на фазовой границе с ненулевой кривизной. Формула Лапласа

- •5.2.4. Поверхностное натяжение и специальные границы

- •5.3. Пути развития термодинамики: от равновесной к неравновесной нелинейной

- •Глава 6. Межфазное взаимодействие, совместимость компонентов, стабильность границы и прочность композита

- •6.1. Совместимость компонентов композита

- •6.1.1. Химическая совместимость компонентов

- •6.1.2. Основные термодинамические представления о совместимости материалов

- •6.1.3. Влияние легирующих добавок на стабильность волокнистого композита

- •6.2. Классификация композитов на основе межфазного взаимодействия

- •6.3. Типы связей и стабильность границы раздела композита

- •6.3.1. Типы связей на границе раздела между компонентами композита

- •6.3.2. Термическая и механическая стабильность поверхности раздела композита

- •6.3.3. Прочность границы и характер разрушения композита

- •Глава 7. Физические свойства композитов. Упругие и прочностные свойства

- •7.1. Общее определение физических свойств композита. Х-y-эффект

- •7.2. Упругие свойства композиционных материалов

- •7.2.1. Упругие свойства композита, армированного непрерывными волокнами

- •7.2.2. Упругие свойства порошковых композитов

- •7.3. Прочность композиционных материалов

- •7.3.1. Прочность композита, армированного непрерывными волокнами

- •Влияние ориентации волокон на разрушение композита.

- •7.3.2. Прочность при растяжении композита, армированного дискретными волокнами.

- •7.3.3. Вязкость разрушения композита

- •Глава 8. Адгезия и смачивание в композитах

- •8.1. Основные определения

- •8.2. Формирование межфазного контакта. Уравнения Дюпре и Юнга

- •8.3. Адгезия композиционных материалов

- •8.3.1. Взаимодействие контактирующих поверхностей при адгезии и прочность соединений

- •8.3.2. Адгезионная прочность на поверхности раздела и механические свойства композитов

- •8.4. Смачивание композиционных материалов

- •8.4.1. Смачивание и его роль в технологии и природе

- •8.4.2. Основные условия смачивания в равновесных и неравновесных системах

- •8.4.3. Смачивание различных типов материалов

- •Система жидкий металл - тугоплавкое соединение.

- •8.5. Процессы адгезии, смачивания и

- •Глава 9. Краткая характеристика и общие методы получения и обработки композитов на основе металлической матрицы

- •9.1. Примеры композитов на основе металлической матрицы

- •9.2. Общая характеристика методов получения композитов с металлической матрицей

- •9.2.1. Классификация методов получения и обработки композитов с металлической матрицей

- •9.2.2. Жидкофазные методы

- •9.2.3. Методы осаждения - напыления

- •9.3. Технологические процессы получения и обработки металлических композиционных материалов

- •9.3.1. Обработка давлением

- •9.3.2. Процессы порошковой металлургии

- •9. 4. Методы получения дисперсно-упрочненных композитов

- •9.5. Методы получения псевдосплавов

- •9.6. Методы получения эвтектических композиционных материалов

- •9.7. Низкотемпературные методы изготовления композитов с металлической матрицей

- •Глава 10. Основные виды композитов на основе металлической матрицы. Свойства, методы получения и области применения

- •10.1. Металлические волокнистые композиционные материалы

- •10.1.1. Свойства и методы получения мвкм на основе алюминия

- •10.1.2. Свойства и методы получения мвкм на основе магния

- •10.1.3. Свойства и методы получения мвкм на основе титана

- •10.1.4. Свойства и методы получения мвкм на основе никеля и кобальта

- •10.1.5. Области применения мвкм

- •10.2. Дисперсно-упрочненные композиционные материалы

- •10.2.1 Свойства и методы получения дкм на основе алюминия

- •10.2.2. Свойства и методы получения дкм на основе никеля

- •10.2.3. Свойства и методы получения дкм на основе хрома

- •10.2.4. Свойства и методы получения дкм на основе молибдена

- •10.2.5. Свойства и методы получения дкм на основе вольфрама

- •10.2. 6. Свойства и методы получения дкм на основе серебра

- •10.3. Псевдосплавы

- •10.3.1. Свойства и методы получения псевдосплавов на основе железа

- •10.3.2. Свойства и методы получения псевдосплавов на основе вольфрама и молибдена

- •10.3.3. Свойства и методы получения псевдосплавов на основе никеля

- •10.3.4. Свойства и методы получения псевдосплавов на основе титана

- •10.3.5. Области применения псевдосплавов

- •10.4. Эвтектические композиционные материалы

- •Глава 11. Композиты на основе полимерной матрицы. Свойства, методы получения и области применения

- •11.1. Состав и основные свойства полимерных композитов

- •11.1.1. Армирующие волокна для пкм

- •11.1.2. Матрицы для пкм

- •11.1.3. Наногибридные полимер-неорганические композиты

- •11.1.4. Поверхность раздела фаз в пкм

- •11.2. Методы получения полимерных композитов

- •11.2.1. Метод изготовления слоистыл и намотанных пкм

- •11.2.2. Золь-гель-методы получения наногибридных полимер-неорганических композитов

- •11.4. Дендримеры - новый вид полимеров и композиты на их основе

- •Глава 12. Жидкокристаллические композиты. Свойства, методы получения и области применения

- •12.1. Основные свойства жидких кристаллов

- •12.2. Методы получения жидкокристаллических композитов

- •12.3. Области применения жкк

- •Глава 13. Керамические и углерод-углеродные композиционные материалы. Основные свойства, методы получения и области применения

- •13.1. Керамические композиционные материалы

- •13.1.1. Основные свойства ккм

- •6 Армирование волокнами; в - «затупление» трещины на большой площади

- •13.1.2. Методы получения и области применения ккм

- •13.2. Углерод - углеродные композиционные материалы

- •13.2.1. Основные свойства уукм

- •13.2.2. Методы получения и области применения уукм

- •Глава 14. Синергетика процессов создания композитов. Новые виды материалов и технологий: нано- и биоковмпозиты

- •Послесловие

- •Задачи и упражнения

- •Литература основная

- •Литература дополнительная

- •Содержание

- •Глава 1 Классификация и критерии конструирования

- •Глава 2. Периодическая таблица Менделеева. Электронная

- •Глава 3. Фазовые переходы и их влияние на структуру

- •Глава 4. Физико-химические свойства основных компонентов

- •Глава 5. Термодинамика композиционных систем

- •Глава 6. Межфазное взаимодействие, совместимость компонентов, Стабильность границы и прочность композита................................68

- •Глава 7. Физические свойства композитов. Упругие

- •Глава 8. Адгезия и смачивание в композитах.........................................90

- •Глава 9. Краткая характеристики и общие методы получения и обработки композитов на основе металлической матрицы............................105

- •Глава 10. Основные виды композитов на основе м еталличгеской матрицы. Свойства, методы получения и области применения........................ .......... .............114

- •Глава 11. Композиты на основе полимерной матрицы. Свойства,

- •Глава 12. Жидкокрис галлические композиты. Свойства,

- •Глава 14. Синергетика процессов создания композитов.

9.5. Методы получения псевдосплавов

Изготовляют псевдосплавы методами порошковой металлургии пропиткой или спеканием в присутствии жидкой фазы. Пропитка заключается в заполнении пор спеченной или неспеченной формовки из тугоплавкого металла расплавом более легкоплавкого материала. Самопроизвольное протекание процесса пропитки сопровождается уменьшением свободной энергии системы и осуществляется при условии cos θ>0, где θ - краевой угол смачивания. Пропитку производят методами полного или частичного погружения пористого каркаса в расплав либо путем наложения пропитывающего материала на пористый каркас. Температура пропитки превышает точку плавления легкоплавкой фазы, но не достигает точки плавления тугоплавкой. Скорость пропитки растет при увеличении исходной пористости каркаса, размера пор и температуры процесса. Атмосфера, в которой ведется пропитка, должна быть совместимой с обеими составляющими псевдосплава и обеспечивать максимальную степень пропитки. Если θ>0, то движущая сила процесса

пропитки (капиллярное давление) может оказаться недостаточной для ее осуществления. В этом случае необходимо применение дополнительных воздействий (автоклавного давления, вакуумного всасывания, электромагнитного поля и др.). Пористые каркасы под пропитку' получают путем уплотнения порошков. Легкоплавкая составляющая для пропитки используется в виде литого материала, прессованной стружки или порошка.

Спекание в присутствии жидкой фазы заключается в спекании прессовок порошковой смеси компонентов псевдосплава при температурах, превышающих температуру плавления легкоплавкой составляющей. Процесс спекания в жидкой фазе за счет большей скорости переноса вещества протекает значительно интенсивнее, чем в твердой. Псевдосплавы, полученные методом жидкофазного спекания, имеют матричную структуру - в легкоплавкой матрице диспергированы частицы тугоплавкой фазы.

9.6. Методы получения эвтектических композиционных материалов

Эвтектические композиционные материалы (ЭКМ) получают в процессе направленной кристаллизации сплавов, поэтому они называются естественными композитами. По микроструктуре ЭКМ похожи на матричные композиты, армированные дискретными волокнами в виде усов или тонких пластин (см. рис. 10.1). Для реализации такой строго ориентированной микроструктуры, которая дает наименьшую площадь поверхности раздела фаз или наименьшие значения удельной энергии межфазных границ, необходимо обеспечить плоскую поверхность между расплавом и кристаллизующимся твердым телом.

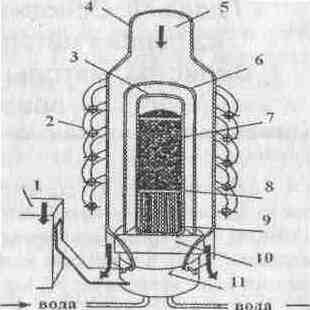

Эвтектические композиционные материалы получают методами зонной плавки и вертикального перемещения расплава в зоне с постоянным температурным градиентом - методом Бриджмена (рис. 9.2). Эвтектический сплав 7. помещенный в тигель 3, сначала нагревают до расплавления с помощью индуктора 2, затем вытягивают с постоянной скоростью из зоны нагрева. Расплав последовательно затвердевает и фронт кристаллизации перемещается вверх. Скорость кристаллизации зависит от скорости вытягивания и условий теплообмена в системе. Скорость перемещения тигля с расплавом регулируется в широких пределах от 5 до 2000мм/ч. Метод зонной плавки при получении ЭКМ заключается в локальном расплавлении и перемещении узкой зоны из сплава эвтектического состава по длине прутка-заготовки. При зонной плавке применяют электронно-лучевой и локальный индукционный нагрев. Равномерность прогрева расплавленной зоны и ее перемешивание для выравнивания состава по объему достигается вращением одной части образца, отделенной зоной расплавленного металла от другой.

Скорость

направленной кристаллизации v

существенно влияет на дисперсность

образующихся фаз на расстояния s

между волокнами или пластинами.

Экспериментально установлена

зависимость s2ν

const.

Для большинства ЭКМ с пластинчатым или

волокнистым строением sν1/2.

Скорость

направленной кристаллизации v

существенно влияет на дисперсность

образующихся фаз на расстояния s

между волокнами или пластинами.

Экспериментально установлена

зависимость s2ν

const.

Для большинства ЭКМ с пластинчатым или

волокнистым строением sν1/2.

Рис. 9.2. Схема получения ЭКМ методом | направленной кристаллизации: / — подвижная опора'. 2 - неподвижный индуктор; 3 -тигель; 4 - стеклянный корпус; 5 - инертный газ; 6 - керамический кожух; 7 - расплав;

8 - фронт кристаллизации; 9 - слиток; 10 — основание; II- охлаждаемый блок