- •Задание 1.Подбор геометрических размеров элементов

- •1.1 Исходные данные

- •1.2 Постановка задачи

- •1.3Пример выбора геометрических параметров сварной фермы

- •1.4 Построение линий влияния

- •1.5Определение максимальных и минимальных усилий

- •1.6Подбор сечения элемента нижнего пояса фермы

- •1.7Подбор сечения элемента верхнего пояса фермы

- •1.8Подбор сечения элемента стоек и раскосов

- •1.9Подбор геометрических параметров сварного соединения раскоса 5-13 с фасонкой

- •1.10 Расчет геометрических размеров фасонки

- •Задание 2.Проектировочный расчет сварной рамы

- •2.1Исходные данные

- •2.2Характеристика метода решения

- •2.3 Дискретизация рассчитываемой конструкции

- •2.4Формирование кэм

- •2.5Внешняя нагрузка

- •2.6Расчет внутренних усилий

- •2.7Проверочный расчет

- •2.8Проверка жесткости конструкции

- •Задание 3. Проектировочный расчет сварной балки

- •3.1Исходные данные

- •3.2Схема решения задания

- •3.3Определение расчетных сечений

- •3.4Определение прогибов балки

- •3.5Определение размеров вертикального листа

- •3.6Определение размеров горизонтальных поясов

- •3.7Определение размеров вертикальных ребер

- •3.8Сварные швы балки

- •3.9Опорные плиты балки

- •3.10Расчет веса балки и веса наплавленного металла

- •Задание 4.Проектировочный расчет сварной колонны

- •4.1Исходные данные

- •4.2Порядок расчета сечения

- •4.3Порядок расчета стойки

- •4.4Расчет соединительных элементов

- •4.5Соединительные продольные швы.

- •4.6Диафрагмы

- •4.7Оголовок колонны.

- •4.8База колонны

- •4.9Расчет веса колонны

- •4.10Расчет веса наплавленного металла

1.10 Расчет геометрических размеров фасонки

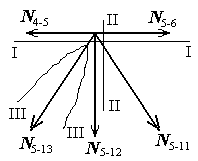

Размеры фасонки выбираются для узла № 5 как узла с наибольшим количеством сходящихся стержней, как показано на рисунке 1.5. Размеры следует выбрать так, чтобы на фасонке можно было разместить сварной узел. Площадь, занимаемая сварным узлом, определяется шириной размещаемых стержней из прокатных профилей, размерами сварных швов и промежутками между швами. Установлено, что в целях недопущения повышенной концентрации напряжений в сварных узлах, расстояния между угловыми швами должны быть не менее длины трех катетов.

Высота фасонки h складывается из четырех частей: h=h1+ h2+ h3+ +h4. Размер h1 выбирается таким образом, чтобы на его протяжении можно было разместить сварной шов шириной k=12 мм и до края фасонки оставить кромку шириной 3k равную 36 мм, т.е. h1=48 мм. Размер h2 определяется шириной уголка. Для элементов верхнего пояса приняли уголок № 160/100/12, т.е. h2=160 мм. Размер h3 выбирается так, чтобы он включал в себя ширину катета шва верхнего пояса, катет шва раскоса и промежуток между швами величиной не менее трех катетов, т.е. h3=5.k=60 мм. Размер h4 определяется длиной большего шва раскоса (см. п. 1.9) lф1=23,4 см: h4=lф1.cos(). Угол =26,65о (см. рисунок 1.1), тогда cos()=0,894427 и h4=20,93 см = 209 мм. Высота фасонки h=477 мм. Принимаем h=500 мм, причем запас направим внутрь фермы.

Рисунок 1.5. Расчетная схема узла №5

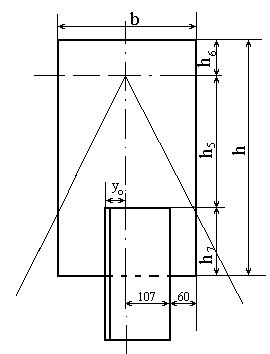

Ширину фасонки определим из условия расположения на ней элемента 5-12. Для уголка №160/100/12 величина yo=53,2 мм, тогда полуширина фасонки (рисунок 1.6) b/2=167 мм, а полная ширина b=334 мм. Из геометрических построений следует, что h5=(b/2)/tg=334 мм, h6=106,8+ +48=154,8 мм. Принимаем ширину фасонки 335 мм. Размер h7 выбирается из условия прочности шва элемента 5-13. Наибольшие усилия в элементе 200 кН, которые распределятся между лобовыми и фланговыми швами. Общая длина швов по условию прочности

![]() ,

,

в эту величину входит ширина лобовых швов 0,16 м, остальную длину следует распределить между четырьмя фланговыми швами, отсюда h7=363 мм. Высота фасонки из условия расположения всех элементов и сварных швов h=h5+h6+h7=850 мм. Из двух значений высоты выбирается большая.

Рисунок 1.6. К расчету фланговых швов

В

сечении I–I

проверяется прочность фасонки на разрыв

от воздействия силы

![]() .

Усилие в стержне 5-12 равно величине

внешней силы тогда, когда эта сила

расположена в точке 12. Если внешняя сила

расположена вне пределов пролетов 12-13

или 11-12, то усилие в стержне 5-12 равно

нулю. Для выбора расчетного усилия NI

следует рассмотреть линии влияния в

стержнях 5-12 и 5-13 (см. рисунок 1.4). Анализ

усилий, проведенный в п.1.8, позволил

выявить наиболее нагруженное IV

положение (по рисунку 1.4) и вычислить

максимальное усилие –

N5-13=

168 кН. В положении IV

над стержнем 5-12 находится груз Р1,

т.е. N5-12=200

кН, таким образом, NI=500

кН. Проверив прочность сечения I–I

по нормальным напряжениям:

.

Усилие в стержне 5-12 равно величине

внешней силы тогда, когда эта сила

расположена в точке 12. Если внешняя сила

расположена вне пределов пролетов 12-13

или 11-12, то усилие в стержне 5-12 равно

нулю. Для выбора расчетного усилия NI

следует рассмотреть линии влияния в

стержнях 5-12 и 5-13 (см. рисунок 1.4). Анализ

усилий, проведенный в п.1.8, позволил

выявить наиболее нагруженное IV

положение (по рисунку 1.4) и вычислить

максимальное усилие –

N5-13=

168 кН. В положении IV

над стержнем 5-12 находится груз Р1,

т.е. N5-12=200

кН, таким образом, NI=500

кН. Проверив прочность сечения I–I

по нормальным напряжениям:

![]() ,

,

можно заключить, что в этом сечении прочность обеспечена.

В

сечении II–II

проверяется прочность фасонки по

нормальным напряжениям от воздействия

усилия

![]() .

Анализ линий влияния в элементах 4-5 и

5-13 показывает, что наибольшее значение

усилия NII

наблюдается в I

положении тележки (см. рисунок 1.4), NII

= =231,3 кН.

Проверив прочность сечения II–II

по нормальным напряжениям

.

Анализ линий влияния в элементах 4-5 и

5-13 показывает, что наибольшее значение

усилия NII

наблюдается в I

положении тележки (см. рисунок 1.4), NII

= =231,3 кН.

Проверив прочность сечения II–II

по нормальным напряжениям

![]() ,

,

можно заключить, что в этом сечении прочность обеспечена.

В сечении III–III проверяется прочность фасонки по нормальным напряжениям, возникающим в основном металле вокруг сварного шва. Площадь вырываемого из фасонки металла определяется по длине шва и толщине фасонки:

![]() Проверив

прочность сечения III–III

по нормальным напряжениям

Проверив

прочность сечения III–III

по нормальным напряжениям

![]() ,

,

можно заключить, что в этом сечении прочность обеспечена.

Прочность сварных швов проверяется для элемента 4-5. Для проверки прочности сварных швов следует определить сдвигающее усилие на шов, равное разности продольных сил в элементах 4-5 и 5-6. Усилия в этих элементах равны и противоположно направлены, следовательно, на сварной шов будет воздействовать сдвигающая сила, величина которой вдвое больше максимального усилия в элементе 4-5. В узле № 5 верхний пояс прикрепляется к фасонке четырьмя фланговыми швами длиной 335 мм. Требуется вычислить напряжения в этих швах:

![]()

и проверить их прочность. Расчет показывает, что прочность шва обеспечена.

Размеры фасонок для других узлов выбирают по такому же принципу, т.е. из условия размещения свариваемых элементов и условия прочности сварных швов.