- •Введение

- •Ι. Разработка поточной схемы завода по переработке правдинской нефти.

- •1.1. Характеристика нефти нефтепродуктов

- •Таблица 1.3. Характеристики автомобильных бензинов (ГОСТ 2084-77)

- •Фракционный состав

- •Таблица 1.5.Групповой углеводородный состав фракций, выкипающих до 200 0С

- •Таблица 1.9. Характеристика дизельных топлив

- •1.2. Обоснование выбора поточной схемы завода

- •1.3. Описание и расчет материальных балансов установок и завода в целом

- •1.3.1. .Установка ЭЛОУ-АВТ

- •1.3.2. Установка каталитического крекинга гудрона

- •1.3.3. Установка каталитического крекинга вакуумного газойля

- •1.3.4. Установка гидрокрекинга

- •1.3.5. Установка гидроочистки керосина

- •1.3.6. Установка гидроочистки дизельного топлива

- •1.3.7. Установка вторичной перегонки бензина.

- •1.3.8. Установки каталитического риформинга

- •1.3.9. Установка депарафинизации.

- •1.3.10. Установка изомеризации

- •1.3.11. Газофракционирующая установка

- •1.3.12. Установка алкилирования

- •1.3.13. Баланс водорода

- •1.3.14. Сводный материальный баланс завода

- •2. Технологический расчёт установки вакуумной перегонки мазута.

- •2.2. Расчет аппаратов вакуумного блока установки АВТ

- •Уточнение температур на тарелках отбора боковых погонов.

- •2.2.2. Расчёт трубчатой печи.

- •2.2.3. Расчёт теплообменных аппаратов.

- •2.2.4. Расчёт аппарата воздушного охлаждения.

- •2.2.5. Подбор технологического насоса.

- •Список литературы

vk.com/club152685050 | vk.com/id446425943

2.2.Расчет аппаратов вакуумного блока установки АВТ

2.2.1 Расчет вакуумной колоны Материальный баланс колонны.

Материальный баланс вакуумной колонны составим на основе кривой ИТК мазута и заданной чёткости погоноразделения.

По кривой ИТК нефти выход фракций, кипящих выше 350˚С, составляет 48%масс. Выход мазута на нефть с учётом 4,0%масс. фракции до 350˚С, увлечённой в мазут в атмосферной колонне, составляет:

L |

48 100 50 % |

||

M |

100 4 |

|

|

|

|

|

|

Плотность мазута составляет 0,9290 г/л. |

|

|

|

Выход отдельных фракций в пересчёте на мазут: |

|

||

до 350˚С – D3 4 %масс. |

|

||

350 – 500˚С – D |

|

21,7 100 |

43,40 %масс. |

2 |

|

50 |

|

|

|

|

|

выше 500˚С – D |

26,3 100 52,6 %масс |

||

1 |

50 |

|

|

где 21,7; 26,3 – выход соответствующих фракций на нефть по ИТК нефти, %масс. |

|

Принимаем температуру начала кипения фракции до 350˚С равной 318˚С. |

|

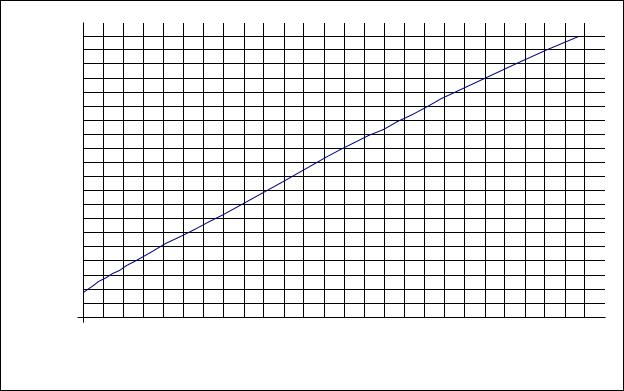

Исходя из процентного выхода отдельных фракций, строим кривую ИТК мазута (рис. |

|

4.). На этот же график наносим кривые плотности и молекулярной массы. |

|

|

510 |

|

|

|

500 |

|

|

|

490 |

|

|

|

480 |

|

|

|

470 |

|

|

|

460 |

|

|

|

450 |

|

|

|

440 |

|

|

|

430 |

|

|

Т,С |

420 |

|

|

410 |

|

|

|

400 |

|

|

|

|

390 |

|

|

|

380 |

|

|

|

370 |

|

|

|

360 |

|

|

|

350 |

|

|

|

340 |

|

|

|

330 |

|

|

|

320 |

|

|

|

310 |

|

|

|

300 |

|

|

|

0 |

2 4 |

6 8 10121416182022242628303234363840424446485052 |

|

|

|

% отгона |

|

|

|

37 |

vk.com/club152685050 | vk.com/id446425943 |

|

|

|

|

|

|||||

|

0,905 |

|

|

|

|

|

|

|

|

|

|

0,9 |

|

|

|

|

|

|

|

|

|

|

0,895 |

|

|

|

|

|

|

|

|

|

|

0,89 |

|

|

|

|

|

|

|

|

|

|

0,885 |

|

|

|

|

|

|

|

|

|

ρ |

0,88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,875 |

|

|

|

|

|

|

|

|

|

|

0,87 |

|

|

|

|

|

|

|

|

|

|

0,865 |

|

|

|

|

|

|

|

|

|

|

0,86 |

|

|

|

|

|

|

|

|

|

|

0,855 |

|

|

|

|

|

|

|

|

|

|

330 |

350 |

370 |

390 |

410 |

430 |

|

450 |

470 |

490 |

|

|

|

|

|

Т,С |

|

|

|

|

|

|

430 |

|

|

|

|

|

|

|

|

|

|

410 |

|

|

|

|

|

|

|

|

|

|

390 |

|

|

|

|

|

|

|

|

|

г/моль |

370 |

|

|

|

|

|

|

|

|

|

350 |

|

|

|

|

|

|

|

|

|

|

330 |

|

|

|

|

|

|

|

|

|

|

М, |

|

|

|

|

|

|

|

|

|

|

310 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

290 |

|

|

|

|

|

|

|

|

|

|

270 |

|

|

|

|

|

|

|

|

|

|

250 |

|

|

|

|

|

|

|

|

|

|

330 |

350 |

370 |

390 |

410 |

430 |

450 |

470 |

490 |

510 |

|

|

|

|

|

Т,С |

|

|

|

|

|

|

Чёткость разделения дистиллятов ректификационной колонны определяется степенью |

|||||||||

налегания фракционного состава смежных дистиллятов и оценивается разностью температур |

||||||||||

начала и конца кипения 10 и 90% отгонов высококипящего и низкокипящего смежных |

||||||||||

дистиллятов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

38 |

|

|

|

|

|

vk.com/club152685050 | vk.com/id446425943

Так для вакуумного газойля целевыми фракциями является отгон, выкипающий от 350 до 500˚С. Содержание смежных фракций оценивается отгоном, выкипающим до 350˚С и выше 450˚С. Зададимся концентрацией отдельных фракций в дистиллятах и составим материальный баланс по отдельным фракциям.

Расчёт произведём на 100 кг сырья.

yD=0,98 и xD=0,02 – концентрация фракции выкипающей до 350˚С, соответственно в дизтопливе D2 и в вакуумном газойле D2.

Тогда материальный баланс по фракции до 350˚С:

D3 • yD + D2 • xD = LM • αD |

|

D3 •0,98 + D2 • 0,02 = 100 •0,04. |

(1) |

Материальный баланс по фракциям, выкипающим до 500˚С: |

|

φD =0,05 – концентрация фракции, выкипающей выше 500˚С, в вакуумном газойле D2; |

|

xD =0,05 – концентрация фракций, выкипающих до 500˚С, в гудроне D1. |

|

D3 + D2 • (1 – φD ) +D1 • xD = LM • (αD + αD2 ), |

|

D3 + D2 • (1 – 0,05) +D1 • 0,05 = 100 • (0,04 + 0,434), |

(2) |

По всему сырью: |

|

D3 + D2 + D1 = 100. |

(3) |

В приведённых уравнениях αD , αD , αD – соответственно концентрации фракций до 350˚С, 350 – 500˚С в мазуте.

Решая совместно уравнения (1–3), определяем выход отдельных дистиллятов на 100 кг или в процентах на мазут при заданной чёткости разделения.

D3 = 3,19; D2 = 43,75 и D1 = 53,06 кг/100 кг мазута или %.

В процессе нагрева сырья в трубчатой печи и длительного пребывания продуктов в колонне происходит разложение тяжёлых продуктов. Принимая во внимание опыт эксплуатации вакуумных колонн, принимаем выход газов разложения равным 0,3%масс. на мазут с молекулярной массой 44. Поскольку наибольшему разложению подвержены тяжёлые углеводороды, то выход газов разложения отнесём за счёт уменьшения выхода гудрона, т.е. D1= 53,03%масс.

Время работы установки принимаем 340 дней, тогда:

LM = 2800000 1000 352941,18 кг/ч 340 24

39

vk.com/club152685050 | vk.com/id446425943 |

|

|

|

||

|

Таблица 2.1.Материальный баланс колонны |

|

|

|

|

|

|

|

|

|

|

|

Потоки |

|

Выход в % на |

Количество, кг/ч |

|

|

нефть |

|

мазут |

||

|

|

|

|

||

|

Приход: |

|

|

|

|

|

Мазут |

48,00 |

|

100,00 |

352941,18 |

|

|

|

|

|

|

|

ИТОГО: |

48,00 |

|

100,00 |

352941,18 |

|

|

|

|

|

|

|

Расход: |

|

|

|

|

|

Газы разложения |

0,14 |

|

0,30 |

105,88 |

|

Компонент дизтоплива |

1,39 |

|

3,19 |

11258,82 |

|

Вакуумный газойль |

21,00 |

|

43,75 |

154411,77 |

|

Гудрон |

25,47 |

|

53,03 |

187164,71 |

|

|

|

|

|

|

|

ИТОГО: |

48,00 |

|

100,00 |

352941,18 |

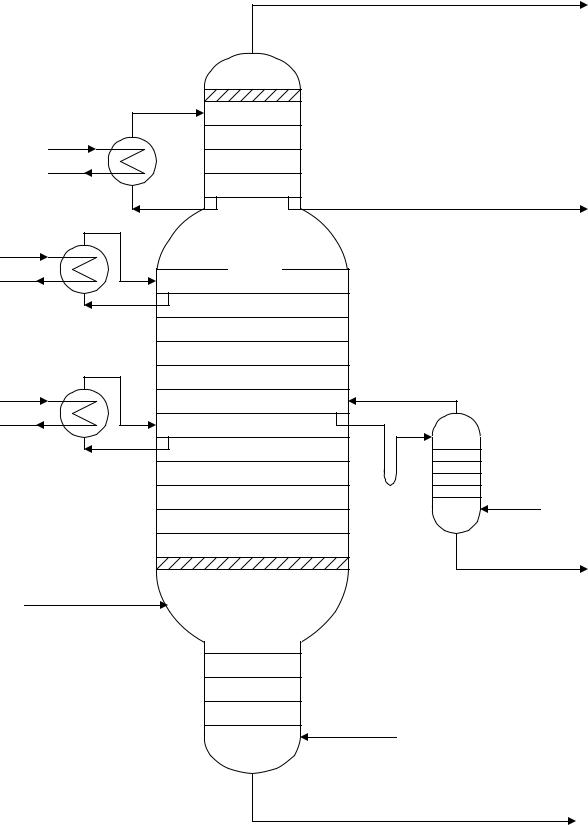

Описание устройства вакуумной колонны.

Вакуумная колонна предназначена для получения продуктов, которые могут быть товарными или являться сырьём для других технологических установок.

Проектируемая вакуумная установка является сложной колонной (см. рис. 6.). Тепло, необходимое для создания горячего жидкого орошения в колонне, отводится в секции верхних конденсационных тарелок, первым и вторым циркуляционными прошениями. Для отпарки лёгких фракций из вакуумного газойля служит стриппинг – секция.

В качестве контактных устройств используют клапанные балластные тарелки, обладающие низким гидравлическим сопротивлением, высоким диапазоном работы и малой металлоёмкостью. Над сечениями ввода сырья и верхней тарелкой устанавливаются отбойники из гофрированной сетки.

На основе опыта эксплуатации аналогичных колонн в концентрационной части колонны по отдельным секциям принимаем следующее число ректификационных тарелок:

|

на компонент дизтоплива |

– 5, |

|

на вакуумный газойль |

– 3. |

В верхней конденсационной секции устанавливаем 4 тарелки, для 1-го и 2-го циркуляционных орошений – по 2 тарелки. Общее число тарелок в концентрационной части

– 16. В отгонной части колонны устанавливаем 4 тарелки, в стриппинг – секции – 5 тарелок.

40

vk.com/club152685050 | vk.com/id446425943

Gг, Zоб, D3’

QВ.ОХ

Q1ЦО

Q2ЦО

FM,tF

20 |

|

19 |

|

18 |

|

17 |

D3, yD |

16 |

|

15 |

|

14 |

|

13 |

|

12 |

|

11 |

|

10 |

|

9 |

|

8 |

|

7 |

|

6 |

Z1 |

5 |

|

|

D2, tD, xD, D |

4

3

2

1 Z, tz

D1,tD, xD

Рис. 6. Схема вакуумной колонны.

41

vk.com/club152685050 | vk.com/id446425943

Давление и температурный режим колонны.

Абсолютное давление на верху колонны принимаем 5330 Па (40мм.рт.ст.). Для клапанных балластных тарелок перепад давления на одну тарелку принимаем 400 Па. Гидравлическое сопротивление отбойника 200Па.

Таблица 2.2.Абсолютное давление в различных сечениях колонны (Па).

Номер тарелки |

18 |

17 |

15 |

11 |

8 |

5 |

Рабс |

6730 |

7130 |

7930 |

9530 |

10330 |

11530 |

Давление в эвапорационном пространстве 0,0117 МПа.

Для составления теплового баланса колонны и оценки тепла, отводимого из колонны для создания горячего орошения, необходимо задаться температурным режимом колонны. Последующим расчётом при выбранной схеме отвода тепла некоторые температуры будут уточнены.

В вакуумной колонне для переработки мазута всё тепло, необходимое для процесса ректификации, вносится только с сырьём. Увеличение температуры сырья на входе в колонну приведёт к повышению доли отгона сырья и соответственно повысит количество вводимого тепла в колонну, что в свою очередь приведёт к возрастанию флегмового числа и повышению чёткости погоноразделения.

Во избежании процесса разложения сырья и возможности отложения кокса в трубах печи время пребывания должно быть ограничено, с этой целью в последние трубы по ходу мазута вводится водяной пар (до 1% на сырьё). При выборе схемы потоков в трубчатой печи рекомендуется мазут после конвекционной камеры направлять в змеевики труб, работающих с высокой теплонапряжённостью поверхности нагрева, а затем в змеевики с низкой теплонапряжённостью.

Учитывая всё вышеизложенное, принимаем температуру сырья на входе в колонну

380˚С.

Температура низа колонны определяется температурой ввода сырья в колонну и расходом водяного пара подаваемого в низ колонны. Принимаем температуру гудрона, выводимого с низа колонны,360˚С.

Температура верха колонны зависит от температуры и расхода жидкости, подаваемой на верхнюю тарелку конденсационной секции. С понижением температуры подаваемой жидкости снижается температура верха колонны и уменьшаются потери нефтепродукта уносимого из колонны газами разложения и водяными парами. Зададимся температурой верха колонны 80˚С.

42

vk.com/club152685050 | vk.com/id446425943

Температура вывода бокового погона зависит от фракционного состава дистиллята, остаточного давления на тарелке вывода бокового погона, расхода водяного пара и распределения орошения по высоте колонны. Для предварительных расчётов температуру вывода отдельных дистиллятов принимаем следующей:

|

компонент дизтоплива |

– 170˚С, |

|

вакуумный газойль |

– 260˚С. |

Температура низа стриппинг – секции зависит от расхода водяного пара и температуры вывода бокового погона. Принимаем температуру низа стриппинг – секции 250˚С.

Температуру вывода флегмы с тарелок промежуточных циркуляционных орошений принимаем из условия равномерного перепада температур на тарелках в отдельных секциях колонны. Разность температур между встречными потоками паров и флегмы оцениваем равной 25˚С.

Физические характеристики потоков.

Для последующих технологических расчётов необходимо знать значения плотности и молекулярной массы отдельных потоков.

Плотности и молекулярные массы компонента дизтоплива и вакуумного газойля найдём по кривым разгонки мазута (рис. 4.) и справочным данным.

Плотности флегмы и паров в отдельных сечениях колонны приняты ориентировочно из предположения равномерного изменения плотности от тарелки к тарелке (табл.2.3.).

Плотность гудрона D1 =0,9640.

Определение доли отгона при вводе сырья в колонну.

Расчёт доли отгона производили по методике А.М.Трегубова с учётом парциального давления водяного пара, который подаётся в змеевик трубчатой печи.

При заданном составе сырья и молекулярной массе узких нефтяных фракций находим молярные концентрации отдельных фракций в сырье.

Расчёт доли отгона проводится при температуре ввода сырья в колонну tF = 380˚C и давлении 0,0117 МПа.

43

vk.com/club152685050 | vk.com/id446425943

Таблица 2.3.Физические характеристики потоков |

|

|

|

|

|

||||||

|

Поток |

|

t50% |

|

420 |

|

Мол. масса |

||||

Сырьё в колонну |

|

― |

|

0,9290 |

420 |

|

|||||

Компонент дизтоплива |

|

328 |

|

|

0,8580 |

266 |

|

||||

Вакуумный газойль |

|

398 |

|

|

0,8862 |

362 |

|

||||

Гудрон |

|

― |

|

0,9640 |

550 |

|

|||||

Флегма с 15-й тарелки |

|

― |

|

0,8689 |

282 |

|

|||||

|

« с 10-й » |

|

― |

|

0,8962 |

357 |

|

||||

|

« с 8-й » |

|

― |

|

0,9072 |

358 |

|

||||

|

« с 5-й » |

|

― |

|

0,9235 |

|

― |

||||

Пары с 4-й тарелки |

|

― |

|

0,8950 |

380 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.4.Пересчёт массовых концентраций в мольные |

|

|

|

||||||||

|

Пределы кипения |

|

|

|

|

|

|

|

|

|

|

|

фракций, ˚С |

|

˚С |

М |

|

xFi |

|

ni |

|

x’Fi |

|

|

315 – 350 |

|

328 |

266 |

|

8,18 |

|

0,03 |

|

12,93 |

|

|

350 – 400 |

|

375 |

315 |

|

11,64 |

|

0,04 |

|

15,54 |

|

|

400 – 450 |

|

425 |

357 |

|

14,48 |

|

0,04 |

|

17,06 |

|

|

450 – 500 |

|

475 |

402 |

|

15,05 |

|

0,04 |

|

15,74 |

|

|

выше 500 |

|

600 |

550 |

|

50,65 |

|

0,09 |

|

38,73 |

|

|

ИТОГО |

|

― |

― |

|

100 |

|

0,24 |

|

100,00 |

|

Относительный мольный расход водяного пара к сырью определяем по формуле:

Z' |

|

z0 |

: |

F2 |

, |

F' |

M z |

MF |

где z0 – количество водяного пара приходящего с сырьём,

z0=0,01 • 352941,18 = 3529,41 кг/ч,

Z ' 3529,41 : 352941,18 0,2361. F ' 18 425

Расчёт доли отгона проводили на ЭВМ, последовательность и результаты расчёта сведены в таблице 2.5.

Количество паровой и жидкой фаз, полученных при однократном испарении сырья на вводе сырья в колонну, составляет:

GF = e • F = 0,466 • 352941,18 = 164470,59 кг/ч, GF = (1 – e) • F = 0,534 • 352941,18 = 188470,59 кг/ч.

44

vk.com/club152685050 | vk.com/id446425943

Таблица 2.5.

Определение доли отгона на входе сырья в колонну |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

tF=380˚C, π=0,0117 МПа, e’= 0,566, Z’/F’=0,2361 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пределы |

|

|

|

P |

|

|

P |

|

P |

|

|

P |

|

|

P |

|

|

Z ' |

|

|

P |

|

|

P |

|

Z ' |

|

|

||||

кипения |

|

|

|

i |

|

|

|

i |

1 |

e' ( |

i |

1) |

1 |

e ' ( |

i |

1) |

|

i |

|

|

|

1 |

e' ( |

i |

1) |

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F ' |

|

|

|

|

F ' |

|

|

|||||||||||

фракций, ˚С |

x’Fi |

Рi |

|

|

|

|

|

|

|

|

|

|

|

x*i |

y*i |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

315 – 350 |

0,1293 |

291530,77 |

24,59 |

|

23,5918 |

13,3530 |

|

14,3530 |

|

|

5,8061 |

|

20,1591 |

|

|

|

|

0,0064 |

0,2236 |

|||||||||||||

350 – 400 |

0,1554 |

120833,84 |

10,19 |

|

9,1928 |

5,2031 |

|

6,2031 |

|

|

2,4065 |

|

|

8,6097 |

|

|

|

|

|

0,0180 |

0,2607 |

|||||||||||

400 – 450 |

0,1706 |

44269,77 |

3,73 |

|

2,7343 |

1,5476 |

|

2,5476 |

|

|

0,8817 |

|

|

3,4293 |

|

|

|

|

|

0,0497 |

0,2632 |

|||||||||||

450 – 500 |

0,1574 |

14832,32 |

1,25 |

|

0,2512 |

0,1422 |

|

1,1422 |

|

|

0,2954 |

|

|

1,4376 |

|

|

|

|

|

0,1095 |

0,1942 |

|||||||||||

выше 500 |

0,3873 |

596,86 |

0,05 |

|

-0,9497 |

-0,5375 |

|

0,4625 |

|

|

0,0119 |

|

|

0,4744 |

|

|

|

|

|

0,8164 |

0,0582 |

|||||||||||

ИТОГО |

1,0000 |

― |

|

― |

|

|

― |

― |

|

― |

|

|

|

― |

|

|

|

|

― |

|

|

|

|

|

1,0001 |

0,9999 |

||||||

где Рi – давление насыщенных паров отдельных фракций на входе в колонну, МПа; Z’и F’ – число молей водяного пара и сырья на входе в колонну.

x*I = |

|

P |

xF' |

P Z ' , |

y*i = P xi' , |

||||||

|

i |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 e' ( |

i |

1) |

i |

|

|

|

|

|

pi |

|

|

|

|

F' |

||||||||

|

|

|

|

|

|

|

|||||

Молекулярная масса сырья MF = Σ x’Fi • Mi= 420,

жидкой фазы Mx = Σ x’i • Mi = 518, |

|

||

паровой фазы My= Σ y’i • Mi = 346. |

|

||

|

M y |

346 |

0,466 . |

Массовая доля отгона e = e’ • |

M F |

= 0,566 420 |

|

45

vk.com/club152685050 | vk.com/id446425943

Тепловой баланс колонны.

Для составления теплового баланса колонны необходимо найти плотность паровой и жидкой фаз при вводе сырья в колонну и количества водяного пара, поступающего в колонну.

Плотность паровой фазы при массовой доле отгона равной 0,466 находим по кривым разгонки мазута (см. рис. 1.).

420п=0,9074. Плотность жидкой фазы вычисляем по правилу смешения:

1 |

|

0,466 |

|

0,534 |

420ж = 0,9487. |

0,9290 |

0,9074 |

20 |

|||

|

|

|

|

4ж |

|

Принимаем расход водяного пара в низ колонны равным 2% на сырьё и в стриппинг – секцию 1% на отбираемый погон.

z = 0,02 • 352941,18 = 7058,82 кг/ч, z1 = 0,01 • 154411,8 = 1544,12 кг/ч,

zоб = 3529,41 + 7058,82+ 1544,12 = 12132,35 кг/ч.

Таблица 2.6.Приходные и расходные статьи теплового баланса колонны

|

|

|

|

qt , |

Q |

Потоки |

G, кг/ч |

r402 |

t,˚C |

кДж/кг |

ГДж/ч |

Приход |

|

|

|

|

|

Мазут |

|

|

|

|

|

а) паровая фаза |

164470,59 |

0,91 |

380,00 |

1128,26 |

185,57 |

б) жидкая фаза |

188470,59 |

0,95 |

380,00 |

905,97 |

170,75 |

Водяной пар |

|

|

|

|

|

а) в низ колонны |

|

|

|

|

|

и стриппинг |

8602,94 |

― |

400,00 |

3273,00 |

28,16 |

б) с сырьём |

3529,41 |

― |

380,00 |

3238,00 |

11,43 |

ИТОГО |

365073,53 |

― |

― |

― |

395,90 |

Расход |

|

|

|

|

|

Газы разложения |

105,88 |

М = 44 |

80,00 |

533,00 |

0,06 |

Ком-т дизтоплива |

11258,82 |

0,87 |

170,00 |

359,68 |

4,05 |

Вакуум. газойль |

154411,77 |

0,90 |

250,00 |

556,73 |

85,97 |

Гудрон |

187164,71 |

0,99 |

360,00 |

830,36 |

155,41 |

Водяной пар |

12132,35 |

― |

80,00 |

2650,00 |

32,15 |

ИТОГО |

365073,53 |

― |

― |

― |

277,64 |

Выбор схемы орошения в колонне.

46

vk.com/club152685050 | vk.com/id446425943

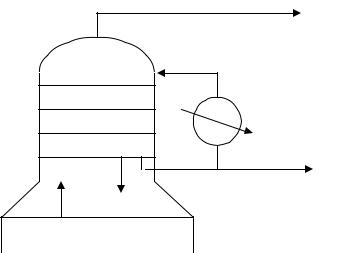

Тепло в вакуумной колонне, предназначенное для образования жидкого горячего орошения при частичной конденсации паров в колонне, можно снять на верхних конденсационных тарелках или совместно на верхних конденсационных тарелках и промежуточными циркуляционными орошениями.

При отводе тепла совместно на верхних конденсационных тарелках и промежуточными циркуляционными орошениями нагрузки колонны по паровой и жидкой фазам по высоте выравниваются, при этом диаметр колонны будет меньше. Тепло промежуточных циркуляционных орошений используется для нагрева сырья при высоком температурном напоре.

Тепло отводимое из колонны орошением,

ΔQ = Qпр – Qрасх = (395,90– 277,64) • 106 = 118,26 • 106 кДж/ч.

Опыт эксплуатации вакуумных колонн показал, что наиболее благоприятные условия работы наблюдаются при наибольшем отводе тепла в верху колонны. В этом случае возрастает флегмовое число в верхней секции колонны, что обеспечивает надёжное погоноразделение верхнего и последующих боковых погонов.

Определим количество циркулирующей жидкости на конденсационных тарелках, необходимое для конденсации нефтяных паров и охлаждения инертных газов.

Tв=80˚

tх=70˚ |

D3’, Gг , Zоб |

20

19

18

17

Gп,Tп |

g17 |

|

16 |

||

|

Qв.ох

D3 – D3’ |

t17=170˚ |

Рис.7. Схема конденсационной секции колонны.

Количество нефтяных паров, поступающих на нижнюю тарелку конденсационной секции, определяется из материального баланса.

Gп = D3 + g17 ,

где g17 – количество горячего орошения, стекающего с 17-й тарелки.

47

vk.com/club152685050 | vk.com/id446425943

Задаёмся значением флегмового числа под 17-й тарелкой равным 6 и найдём и найдём количество орошения, стекающего из конденсационной секции:

Gп = D3 • (1+6) = 11258,82• 7 = 78811,74 кг/ч. Количество инертных газов, выводимых с верха колонны,

Gин = Gг + zоб ,

D3’ – пары компонента дизтоплива, присутствие которых определяется условиями равновесия с жидкостью на верхней тарелке, кг/ч.

Давление насыщенных паров компонента дизтоплива находим при температуре Tп = 80˚С по нижеприведённым формулам.

Р = 101323 • (EXP(0,794 • Y0)),

Y0 |

= |

10,4 ( f (t) f (ti )) |

0,1, |

|

|

|||||||

|

|

31,6 |

f (ti ) |

|

|

|

|

|||||

|

|

|

|

|

|

37 ti |

|

|

||||

|

|

37 t |

|

|

|

|

|

|

||||

f(t) = |

|

: f(ti) = |

|

|

, |

|

||||||

t 273,15 |

|

ti 273,15 |

|

|||||||||

где t и ti – соответственно заданная температура системы и температура кипения |

||||||||||||

фракции, ˚С. |

|

|

|

|

|

|

|

|

|

|

|

|

f(t) = |

37 80 |

|

8,38 , |

|

|

|||||||

80 |

273,15 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

f(ti) = |

|

37 328 |

20,19 , |

|

|

|||||||

328 |

273,15 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

||||

Y0 = 10,4 (8,38 20,19) |

0,1 10,66 |

, |

||||||||||

|

31,6 20,19 |

|

|

|

|

|

|

|||||

Р = 101323 • (EXP(0,794 • ( – 10,66 )) = 2,14 Па.

Молярная концентрация паров на верху колонны:

ya’ = |

Pg m |

|

2,14 |

0,000401 |

, |

|

в |

5330 |

|||||

|

|

|

|

где πв – абсолютное давление в верху колонны, Па. Находим число молей и массу нефтяных паров:

y' |

|

|

n |

, |

a |

|

a |

||

|

' |

nz nг |

||

1 ya |

|

|||

где nz и nг – число молей водяного пара и газов разложения, na – число молей нефтяных паров.

|

nz = |

12132,35 |

674,02 , |

|

|

18 |

|

|

nг |

= 105,88 |

2,41, |

|

|

44 |

|

na = |

0,000401 (674,02 2,41) 0,271кмоль. |

||

|

1 0,000401 |

|

|

Молекулярная масса нефтяных паров MD = 266 кг/кмоль, тогда:

48

vk.com/club152685050 | vk.com/id446425943

D3’= 266 • 0,2711 = 72,09 кг/ч.

Количество инертных газов:

Gин = 150,88 +12132,35 = 12283,23 кг/ч ,

Выход компонента дизтоплива, выводимого с 17-й тарелки, соответственно уменьшится:

D3 – D3’ = 11258,82 – 72,09 =11186,73 кг/ч.

Минимальное количество циркулирующей жидкости на 1 кг инертных газов вычисляется из материального и теплового балансов конденсационной секции из допущения, что температура жидкости, отбираемой с нижней конденсационной тарелки, равна температуре паров поступающих на эту тарелку.

g' |

|

(g D D' |

) (qп |

qж ) D' |

(qп |

qп |

) G |

г |

(qп |

qп |

) z |

об |

(i i ) |

|

|||||

17 |

3 |

3 |

Тп |

Тп |

3 |

|

Тп |

Тв |

|

Тп |

Тв |

|

Тп |

Тв |

|||||

m |

|

|

|

|

|

|

G |

|

(qж qж ) |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

ин.г |

|

Тп |

tх |

|

|

|

|

|

|

|

|

|

(67552,92 11186,73) (738 419) 72,09 (738 508) 150,88 (738 533) 12132,35 220 7,98 12283,23 (419 135)

кг/кг ин.газа.

Принимаем коэффициент избытка циркулирующей жидкости равным 1,15, тогда:

gц.фл’= К • gm’= 1,15 • 7,98 =9,18 кг/кг ин. газа.

Необходимое количество циркулирующей жидкости на верхних конденсационных тарелках:

gц.фл = 9,18 • 12283,23 = 112760,69 кг/ч.

Из теплового баланса секции конденсационных тарелок находим температуру жидкости стекающей с 17-й тарелки, t17=184˚C.

Тепло, отводимое циркулирующей жидкостью на верхних конденсационных тарелках:

Qв.ох. = gц.фл• (qжt – qжt ) = 112760,69 • (397,28 – 135,4) = 29,59 • 106 кДж/ч. Тепло, отводимое 1-м и 2-м циркуляционными орошениями,

Q1ЦО + Q2ЦО = ΔQ – Qв.ох. = (118,26 – 29,59) • 106 = 88,67 • 106 кДж/ч. Принимаем разделение отводимого тепла между 1-м и 2-м циркуляционными

орошениями в отношении 2,5 к 2,0:

Q1ЦО = 88,67 106 2,5 49,26 106 кДж/ч; 4,5

Q2ЦО = 39,41• 106 кДж/ч.

49