2.2 Способы отвода и охлаждения конвертерного газа

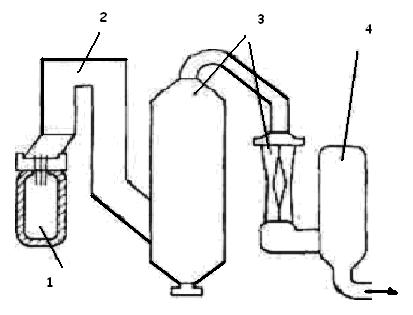

Схема компоновки конвертера с основным оборудованием охладителей и газоочистки представлена на рисунке 1. Следует обратить внимание на то, что газоотводящий тракт значительно превышает по габаритным размерам (и соответственно по стоимости) относительно простой в конструктивном отношении главный технологический агрегат — конвертер. Это надо учитывать, выбирая способ охлаждения, конструкцию охладителей, аппараты газоочистки, а также при решении вопроса об эффективности использования запаса вторичной энергии конвертерного газа.

Температура газов перед газоочисткой не должна превышать 200–300°С. Поскольку температура газов на выходе из конвертера в среднем составляет 1600°С, перед газоочисткой их следует охлаждать. Существуют следующие способы охлаждения: разбавление воздухом, впрыск воды, оборудование газохода водоохлаждаемыми каминами или экранами; выработка пара в КУ за счет физической теплоты конвертерных газов или продуктов их сгорания.

Чаще всего эти способы

комбинируются.

1

— конвертер; 2 — охладитель газов; 3 —

газоочистка; 4 — газгольдер

1

— конвертер; 2 — охладитель газов; 3 —

газоочистка; 4 — газгольдер

Рисунок 1 — Схема газового тракта за конвертером

Полное охлаждение газов только лишь подсасываемым воздухом значительно увеличивает объем газов и вызывает необходимость установки чрезвычайно мощных дымососов. Поэтому подачу воздуха ограничивают, дальнейшее охлаждение дымовых газов осуществляется в охладителях, а также впрыском воды в конце газового тракта перед газоочисткой.

Способ охлаждения и конструкции охлаждающего оборудования существенно влияет на технологический процесс выплавки стали и показатели конвертерного производства.

Классификация охладителей конвертерных газов (ОКГ) учитывает такие основные признаки, как коэффициент расхода воздуха при поступлении газов из конвертера в газоход и использование энергии конвертерного газа.

Газы отводят из конвертеров различными способами, при которых величина коэффициента расхода воздуха на входе в охладитель различна: при полном сжигании газа с доступом воздуха а > 1,0; с доступом воздуха и частичным сжиганием газа 0 < а < 1; без доступа воздуха и без сжигания газа а = 0.

Газы на выходе из конвертера содержат 0,95–1,05 МДж теплоты на 1 т стали (физической теплоты около 20%, химической энергии 80%). Использование теплоты газов позволяет сэкономить до 30 тыс. т условного топлива на 1 млн. т выплавленной стали.

При использовании теплоты конвертерного газа можно получить горячую воду и насыщенный пар в охладителях с дожиганием (при а > 1). Для этого используют радиационно-конвективные котлы. Пар направляется для технологических нужд предприятия или после перегрева – для энергетических целей в турбогенераторы.

В системах без дожигания или с частичным дожиганием в радиационных котлах используют до 10% химической энергии и физическую теплоту конвертерного газа с последующим улавливанием его и сжиганием в качестве топлива в энергетических или технологических агрегатах [10].

2.3 Улавливание и использование конвертерного газа

После охлаждения и очистки конвертерный газ может быть использован для следующих целей: в качестве топлива (котлы, промышленные печи), химического сырья, для подогрева шихтовых материалов конвертерной плавки, а также как восстановитель железорудного сырья. Применение конвертерного газа в качестве топлива является одним из резервов экономии топливно-энергетических ресурсов. Однако такое его применение затруднено в связи со следующими причинами: непостоянством выхода конвертерного газа как по времени, так и по количеству; резкими колебаниями состава газа в разных периодах плавки; возможностью подсосов в газоотводящий тракт воздуха, что может привести к образованию газокислородной смеси и взрыву у потребляющих агрегатов.

Система улавливания конвертерного газа и использования его в качестве топлива наиболее распространена в Японии, где ею оборудованы около 70% работающих конвертеров; это число предполагается увеличить до 87%. Для компенсации неравномерного выхода и усреднения состава газа применяют газгольдеры.

Схемы улавливания отличаются в основном количеством эксгаустеров, замыкающих газовый тракт (один или два аппарата) и типом газгольдеров (мокрых или сухих).

Если система отвода, охлаждения и очистки конвертерного газа уже эксплуатируется и предполагается дооборудовать ее улавливающими устройствами, то в тракте устанавливают два эксгаустера.

Мокрые газгольдеры представляют собой емкость для воды, над которой размещен резервуар телескопической конструкции. Время подъема телескопического устройства достигает 4–5 мин.

В сухом газгольдере поршень поднимается и опускается в результате изменения объема газа. Верхнее положение поршня соответствует полному заполнению газгольдера газом. Пространство между поршнем и корпусом составляет 0,5% объема газгольдера. Уплотнение выполняется из синтетической резины, которая накатана па специальную ткань и предварительно вулканизирована. Емкость над поршнем вентилируется. Сухой газгольдер надежен в эксплуатации при любых погодных условиях. Скорость движения поршня — 8–10 м/мин. Вместимость газгольдеров составляет от 30 до 70 тыс.м³ при производительности конвертера 150–330 т.

Недостаток обоих типов газгольдеров — ограниченная скорость выдачи газа потребителю. Газгольдеры имеют большие габаритные размеры, и предприятия не всегда располагают достаточной производственной площадью для их установки. В настоящее время разработан проект газгольдера объемом 80 тыс. м³ газа для конвертерного цеха Новолипецкого комбината.

Ведутся интенсивные поиски и других технических решений по использованию конвертерного газа. Так, разработаны схемы улавливания и использования химической энергии очищенного конвертерного газа с подачей его в теплоаккумуляторы регенеративного типа. После теплоаккумуляторов в период продувки продукты сгорания поступают в КУ, пар из которых направляется в турбогенераторы. Между продувками в теплоаккумуляторах нагревается воздух, также направляемый в КУ.

Затраты на сооружение и эксплуатацию установок по охлаждению и очистке газов до принятых норм весьма значительны. Их можно снизить, возвращая улавливаемую железосодержащую пыль в производство (на аглофабрику), а газы используя как топливо для других целей.

Разрабатываются схемы и конструктивное оформление аппаратов применения конвертерного газа для восстановления железорудного сырья, подаваемого в конвертер.

Возможность применения конвертерного газа для восстановления железорудного сырья обусловлена его высоким восстановительным потенциалом. Это создает предпосылки к разработке эффективной схемы использования газа, включающей получение металлизованного продукта и последующее применение его в конвертерной плавке [6].