- •1. Отрезка заготовок на сортовых ножницах. Способы. Геометрические и силовые параметры.

- •3) Не полностью закрытая резка

- •2. .Выбор температурного интервала штамповки поковок

- •3.Основные операции свободной ковки (осадка, протяжка, прошивка, гибка, рубка, закручивание). Технологические параметры.

- •4. Классификация сталей для ковки и штамповки.

- •5.Разработка чертежа поковки

- •6.Ручьи молотового штампа,общая классификация.

- •7. Методы выбора ручьев.

- •8.Штампы для горячей штамповки(молотовой,кгшп,гкм).

- •9 Правила высадки и определение размеров конической полости пуансона при наборе метала на гкм

- •10. Обрезка облоя на поковках

- •11.Технический контроль поковок

- •12. Факторы влияющие на точность изготовления деталей при хош

- •13 Оборудования для хош. Однопозиционные, двухпозиционные и многопозиционные автоматы. Специализированные автоматы для хош.

- •15. Выбор типа и размеров заготовки для штам-ки поковок.

11.Технический контроль поковок

Технологическое требование вместе с чертежом поковки регламентирую ее размеры и форму, материал поковки и качество поверхности. В технологических требованиях указывают способ очистки поверхности поковки от окалины. Допустимую глубину закалки, поверхностных дефектов, способов их очистки ,допустимую глубину и форму выемок оставшихся на пов-ти после удаления окалины, их зачистки, шероховатость.

Поковка должна быть изготовлена из материала определенного состава и термически обработана на заданную твердость. Металл поковки должен иметь определенную макроструктуру, а после ТО соответствующую микроструктуру.

Вырезаемые из поковок образцы должны отвечать показателям мех-х св-в. В технич-х требованиях указывают марку материала поковки и ее ТО. Для проверки макро и микро структуры к технологич-м требованиям добавляются эталонные образцы или их фото. В задачи тех контроля входит

1.предупреждение брака путем проверки и выявления недоброкачественных заготовок, неисправных и изношенных штампов.

2.обнаружение дефектных поковок и изоляция их от годных поковок.

3.обнаружение отклонений контролируемых параметров поковок от тех требований или чертежа

4.учет и тех анализ причин брака.

В кузнечных цехах прим-ся 3 вида контроля:

1.исходного Ме и заготовок, штампов

2. межоперационный вид контроля

3.окончательный контроль

Контроль исх-го металла произ-ся по хим составу с исполь-ем спец-ых методов. Качество поверхности исх-го металла опред-ся путем внешнего осмотра о наличии трещин или внутр-их дефектов с помощью различного рода дефектоскопов.

Для контроля соответствующих параметров поковки созд-ся контр-ые приспособления и измерит-ый инструмент. При выборе измер-ых средств все элементы поковок разбиваются на 2 категории:

1.стабильные изменяющиеся только по мере износа штампа

2.нестабильные (зависящие от недоштамповки поковок)

1 проверяются выборочно 2-ые на всех поковках

Для измерения стабильных элементов применяются универсальный измерительный инструмент, нестабильные - применяется специальный измерительный инстр-т и контрольные приспособления.

Спец. контрольный инструмент (скобы, шаблоны, кранциркули, глубомеры, нутромеры).

Контрольные приспособления-наладочные – выборочная проверка поковок при наладке штампа снабженная шкалой показывающей величину фактических отклонений формы поковки или для разметки поковки.

Приемочный предназначен для сплошной проверки, фиксирует попадание контролируемого эл-та в допуск или выход за его предел.

12. Факторы влияющие на точность изготовления деталей при хош

13 Оборудования для хош. Однопозиционные, двухпозиционные и многопозиционные автоматы. Специализированные автоматы для хош.

Автоматы бывают : однопозиционные, двухпозиционные и многопозиционные.

В свою очередь последние делятся на: универсальные ,специализированные специальные

На универсальных автоматах производят детали разной конфигурации и размеров в пределах технич. хар-к оборудования

На специализированных изготавливают детали одного наименования но различных размеров(шарики ролики)

Специальные автоматы используют для изготовления одного наименования и одного размера детали

К однопозиционным автоматом относят одноударные,2-х ударные и 3-х ударные.В данных автоматах имеет место одна формообразующая матрица. Длина высадки в данных автоматах может достигать( 5-10)Dзаг

1-отрезная матрица

2-отрезной нож

3-упор

4-высадочная матрица

5-высадочный пуансон первый перехода

6-высадочный пуансон второго перехода

7-изделие

8-выталкиватель

В качестве исходного материала используют бунтовой прокат который подвергает предварительной Т.О. Данная заготовка поступает в правильное устройство за счет подающих роликов

Проходя в зону матрицы до упора выполняется операция отрезки заготовки, которая в последующем перекладывается на формообразующую позицию, где выполняется 2-х ударная формоизменение заготовки и последующее выталкивание готового изделия.

Производительность данного типа автомата зависит от типа размера получаемой заготовки и номинального усилия.

2-хпозиционный 3-хударный высадочный автомат

1,2,3,4-линии выполнения операций

5-правильное устройство

6-подающие ролики

7-направляющая втулка

8-отрезная матрица

9-упор

10-переталкивающий стержень

11-передающие клещи

12-формаобразующая матрица

13-формообразующий пуансон 1-й позиции

14-матрица 2-ой позиции

15- формообразующие пуансоны2-ой позиции

Многопозиционные автоматы для штамповки стержневых и коротких деталей

Многопозиционные автоматы обладают более широкими технологическими возможностями, это обусловлено чередованием различных смех деформации кот. собраны в одном автомате.

Автоматы выполняют с числом позиций 3,4,5 и более

1-редуцирование стержня

2-высадка цилиндрической головки

3-редуцирование диаметра D2

4-отсечка граней

После чего заготовка захватывается и выполняется подрезка торцев затем производится накатка резьбы.

Автоматы для штамповки шариков и роликов

Шариковые автоматы применяют подпружиненное крепление пуансона 4, отрезанная заготовка переносится крючком 2 и поддерживается, где удерживается подпружиненным пуансоном . Нож и поддерживающий крючок возвращается в исходное положение, после чего происходит штамповка, после штамповки шарик выкатывается

Автоматы проволочно-гвоздильные

1-проволока

2-зажимная часть матрицы

3-высадочный пуансон

4-отрезные ножи

5-матрица

Производительность автомата 0.8-1.2мм—700-800шт/мин;2.6-6мм—200-250шт/мин

14.Конструировани штампов ХОШ.Пуансоны.Матрицы,выталкиватели.

Пуансоны и оправки.

По общему конструктивному признаку оформления пуансоны подразделяються:

1.сплошные с гладкой поверхностью и рабочим пояском

2.ступенчтые как одно целое с оправкой

3.ступенчатые,полые,с неподвижной оправкой

4.ступенчатые полые с подвижной оправкой

`

По

функциональному назначению в пуансоне

выделяют след. участки: рабочие ,переходная

и посадочная. На рабочей части выделяют

головку длиной lг,

на посадочной части присутствует

центрирующая и опорная часть, диаметр

головки d<диаметра

рабочей части.

Переходную часть между рабочей и посадочной выполняют под определенным углом α1. Двойной угол (2 α1)сост. 40-60 град. Ступенька между диаметром рабочей части и диаметром головки сост. 0,05-0,015мм. Все сопрягаемые поверхности сопрягаются под опр. радиусом. Класс шероховатости колеблется в пределах 0,1-0,8мкм. В процессе штамповки разрушение или выход из строя пуансона происходит вследствие концентрации напряжений переходных участков и за счет износа рабочей части. Зонами концентрациями в переходах посадочной и нижней рабочей части. В переходных частях между рабочей и посадочной частью распределяется напряжения крайне неравномерно, поэтому сущ. опред. cоотношение между В и b, а также допустимые радиусы скругления перехода. При увеличении отношения В/b,увеличивается концентрация напряжений, которая может привести к разрушению пуансона. Оптимальное соотношение В/b находится в пределах 1,01-1,08. При этом радиус скругления состоит в пределах 0,3-0,4. С целью недопущения изгиба при высадке пуансона оптимальное соотношение длины рабочей части Lр/d сост. 2-2,5.При увеличении данного соотношения при высадке прим. направляющие втулки. В снижении износа пуансона и в снижении себестоимости инструмента могут использоваться сборные пуансоны кот. сост. из двух частей, рабочая часть может выполняться из износостойкой стали Х12М или твердого сплава, посадочная часть из другой менее дорогой стали в соответствии с ХТО. Как правило обе части соед. между собой методом диффузионной сварки. Факторы которые вызывают эксцентричность нагрузки и боковой ввод пуансона:1)неточность при изготовлении деталей штампа, неплоскостность недолжна превышать 0,01 на 100мм.,непараллельность 0,01 на 100мм.,неперпендикулярность 0,01-0,02мм. 2) Отклонение от сносности пуансона и матрицы из-за недостаточной поперечной жесткости пресса или штампа.3) Неточное фиксирование начального положения пуансона. 4) Неточное центрирование заготовки матрицы. 5) Непараллельность торцов

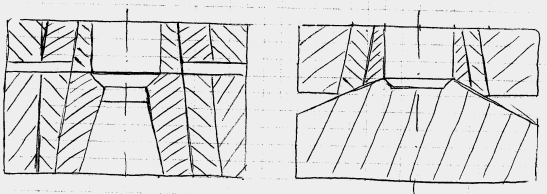

МАТРИЦЫ

Конструкции

матрицы, геометрия ее формообразующей

части зависит от вида технологической

операции, деформирующих сил, формы и

размеров штампуемых деталей. Как правило

матрица для прямого выдавливания

содержит цилиндрическую заходную часть

или контейнер, где размещается заготовка.

Коническая часть с углом 2α, где

обеспечивается основная деформация

заготовки. Калибрующую часть для предания

формы и нижнюю полость для направления

заготовки. Заходная часть или контейнер

определяется высотой исходной заготовки

и необходимостью начального ценрирования

пуансона матрицей как правило соотношение

Н/Dм<10.

Переходная часть виде конуса колебрующей

части влияет на удельное давление

выдавливанием, распределение деформации

и скоростей деформации и контактные

условия. Оптимальным углом для сплошных

поковок является угол 2α=70-90град. При

угле 2α<30град. возникают большие

напряжения на боковой поверхности и

снятие смазки материала с ее поверхности.

Увеличение угла 2α=160-180град приводит к

повышению удельного давления за счет

повышения сопротивления деформирования.

Длина калибрующей части выбирается в

зависимости от диаметра контейнера и

составляет величину lк=(0,8-0,12)

Конструкции

матрицы, геометрия ее формообразующей

части зависит от вида технологической

операции, деформирующих сил, формы и

размеров штампуемых деталей. Как правило

матрица для прямого выдавливания

содержит цилиндрическую заходную часть

или контейнер, где размещается заготовка.

Коническая часть с углом 2α, где

обеспечивается основная деформация

заготовки. Калибрующую часть для предания

формы и нижнюю полость для направления

заготовки. Заходная часть или контейнер

определяется высотой исходной заготовки

и необходимостью начального ценрирования

пуансона матрицей как правило соотношение

Н/Dм<10.

Переходная часть виде конуса колебрующей

части влияет на удельное давление

выдавливанием, распределение деформации

и скоростей деформации и контактные

условия. Оптимальным углом для сплошных

поковок является угол 2α=70-90град. При

угле 2α<30град. возникают большие

напряжения на боковой поверхности и

снятие смазки материала с ее поверхности.

Увеличение угла 2α=160-180град приводит к

повышению удельного давления за счет

повышения сопротивления деформирования.

Длина калибрующей части выбирается в

зависимости от диаметра контейнера и

составляет величину lк=(0,8-0,12)

Радиус скругления r=0,1Dк. Поверхность инструмента шлифуется и полируется до 0,1-0,8мкм. Для холодной объемной штамповки в зависимости от удельных давлений развиваемых внутри применяются сборочные конструкции матриц, это обеспечивает снижение концентрации напряжений, увеличение прочности и износостойкости, улучшение технологичности изготовления.

По числу бандажей матрицы бывают однобандажные и многобандажные.

По типу посадочной поверхности цилиндрические и конические бандажи.

Запрессовка может выполняться в холодную или с нагревом до температуры 400град. угол конусности матрицы и бандажей может достигать 1,5град .

Основные правила изготовления сборки составных матриц:

1 Для компенсации микропластических деформаций на контакте сопрягаемых поверхностей, вначале увеличивают 15-20% от наружнего к внутреннему

2 Для повышения прочности и долговечности обойм последнее упрочняют различными вилами обработки.

3 Твердость обойм увеличивают от наружного к внутреннему бандажу.

4 Для облегчения сборки и сосдания необходимого натяга угла бандажа и угла вставки отличается на величину порядка 30”

Размеры матриц и бандажей матриц выполняют в зависимости от давления на стенки матрицы, для однобондажной матрицы натяг состовляет 0,3-0,4мм. Сборка однобандажных матриц осуществляется от нарукжнего бандажа к внутреннему. Расспресовка в обратном направлении.

ВЫТАЛКИВАТЕЛИ

Воспринимают при калибровке и обратном выдавливании большую часть усилия штамповки в пределах 0,8Р. При прямом выдавливании это усилие составляет 0,1Р . Максимальное усилие выталкивания находится 0,3 от технологического усилия

Выталкиватели по конструкции бывают:сплошные и полые.

Геометрия торца выталкивателя определяется формой детали и условиями наилудшего течения металла.