- •«Оборудование для производства тары и упаковки»

- •1. Характеристика и классификация технологического оборудования по уровню автоматизации и принципу перемещения объектов обработки.

- •Методика расчета основных характеристик и построения циклограмм

- •3. Характеристика методов дозирования и способов фасования жидкой продукции. Виды дозаторов для жидкой продукции и принцип действия одного из них.

- •Ковшовый объемный дозатор с золотниковым распределителем

- •Виды дозаторов для пастообразной продукции и принцип действия одного из них. Определение времени полного цикла работы объемного дозатора.

- •Шнеково-поршневой объемный дозатор

- •Виды дозаторов для сыпучей продукции и принцип действия одного из них. Формула для определения их длительности цикла дозирования.

- •Структурный состав и характеристика средств автоматической загрузки штучной продукции.

- •Обобщенная структурная схема систем автоматической загрузки штучных изделий

- •Характеристика и классификация транспортирующих систем упаковочного оборудования.

- •Характеристика способов и принцип действия одного из устройств для каждого вида сварки полимерных пленок.

- •Конструктивные схемы сварки газовыми теплоносителями

- •Схемы сварки токами высокой частоты

- •Назначение и состав основных, вспомогательных и дополнительных механизмов лентоподающих устройств.

- •Характеристика пенопластов. Функциональная схема и принцип действия линии для мелкосерийного производства пенопластовой тары беспрессовым методом.

- •Состав автоматизированного комплекса для производства пенополистирольной тары беспрессовым методом, функциональная схема и принцип действия одной из входящих машин.

- •Способы закатки консервных банок, схема образования двойного закаточного шва; функциональная схема и принцип действия механической закаточной машины.

- •Типы туб; функциональная схема и принцип действия автоматизированной линии по производству ламинатных туб.

- •Автоматы наполнения и закрытия туб; функциональная схема и принцип действия дозировочно-укупорочного автомата для металлических туб мод. «аренкоматик 1000» (Швеция).

- •Производство упаковочных изделий формованием из бумажной гидромассы; функциональная схема и принцип действия формовочной линии.

- •30. Характеристика процесса производства картонной тары; типы штанцевальных машин и принцип их действия.

Характеристика пенопластов. Функциональная схема и принцип действия линии для мелкосерийного производства пенопластовой тары беспрессовым методом.

Определение

пенопластов и область их применения в

упаковке. Для производства упаковки

наиболее широко применяются вспенивающийся

полистирол; пенополиуретан;

пенополивинилхлорид; пенополиэтилен;

реже пенопласты на основе пеноэпоксидов.

Процесс изготовления тары беспрессовым

методом включает следующие операции:

предварительное вспенивание исходного

материала; созревание вспененных гранул;

ф ормование

изделий; сушку отформованных изделий.

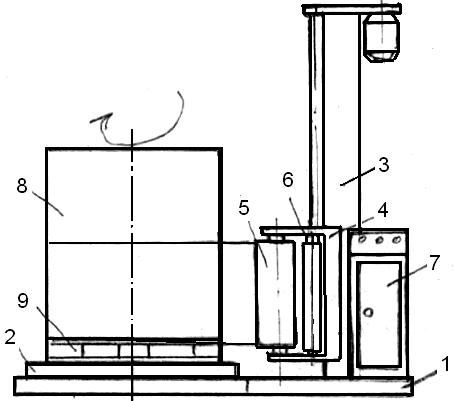

1-ванна с горячей водой; 2-корзины;

3-центрифуга; 4-этажерка; 5-противни с

гранулами; 6-формы; 7-конвейер цепной;

8-люльки; 9-стол сборки форм; 10-ванна с

горячей водой; 11-ванна с холодной водой;

12-стол разборки форм; 13-готовые изделия.

ормование

изделий; сушку отформованных изделий.

1-ванна с горячей водой; 2-корзины;

3-центрифуга; 4-этажерка; 5-противни с

гранулами; 6-формы; 7-конвейер цепной;

8-люльки; 9-стол сборки форм; 10-ванна с

горячей водой; 11-ванна с холодной водой;

12-стол разборки форм; 13-готовые изделия.

Состав автоматизированного комплекса для производства пенополистирольной тары беспрессовым методом, функциональная схема и принцип действия одной из входящих машин.

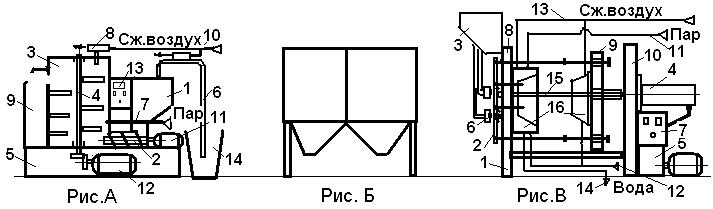

Автоматизированный комплекс АПН7.034 включает в себя установку предварительного вспенивания (рис.А), бункер вылеживания гранул (рис.Б) и машину формования (рис.В).

Рис. А: 1-бункер; 2-загрузочное устройство; 3-камера вспенивания; 4-мешалка; 5-основание; 6- инжекционный шланг; 7-паропровод; 8-инжекционный отсос; 9-емкость для вспененных гранул; 10-пневмомагистраль; 11 и 12 – электродвигатели; 13-пульт управления; 14-емкость с исходными гранулами.

Рис.В: 1-станина; 2-съемник; 3-бункер;4-гидроцилиндр; 5-гидростанция; 6-наполнители; 7-блок управления; 8-передняя плита; 9-подвижная плита; 10-задняя плита станины; 11-паропровод; 12-подводящая и 14-сливная магистраль охлаждающей воды; 13-пневмомагистраль; 15-направляющие колонки; 16-полуформы.

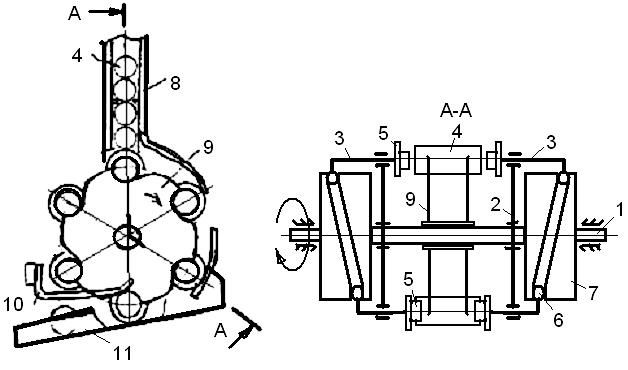

Сущность процесса ротационного формования крупногабаритной полимерной тары и разновидности применяемых машин и оснастки; функциональная схема и принцип действия двухшпиндельной ротационной установки.

Для

изготовления крупногабаритной полимерной

тары применяют экструзионно-выдувные

агрегаты с копильниками расплава и

ротационные машины. Машины для ротационного

формования классифицируются: на

периодического и непрерывного действия;

со стационарными шпинделями, шпинделями,

перемещаемыми по замкнутой траектории

и возвратно-поступательно, а также

карусельные; по способу нагрева формы

– горячим воздухом, расплавами солей,

ИК-нагревателями, открытым газовым

пламенем, маслом или другими жидкими

теплоносителями. Большое значение имеет

правильный выбор частоты вращения формы

вокруг главной N1,

вспомогательной

N2,

осей и

передаточного числа R=

N1/

(N1-

N2).

Исходные продукты в форму подаются в

порошкообразном виде, в виде паст или

мономеров.

Для

изготовления крупногабаритной полимерной

тары применяют экструзионно-выдувные

агрегаты с копильниками расплава и

ротационные машины. Машины для ротационного

формования классифицируются: на

периодического и непрерывного действия;

со стационарными шпинделями, шпинделями,

перемещаемыми по замкнутой траектории

и возвратно-поступательно, а также

карусельные; по способу нагрева формы

– горячим воздухом, расплавами солей,

ИК-нагревателями, открытым газовым

пламенем, маслом или другими жидкими

теплоносителями. Большое значение имеет

правильный выбор частоты вращения формы

вокруг главной N1,

вспомогательной

N2,

осей и

передаточного числа R=

N1/

(N1-

N2).

Исходные продукты в форму подаются в

порошкообразном виде, в виде паст или

мономеров.

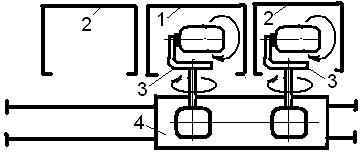

На рис.: 1-камера нагрева; 2-камера охлаждения; 3-шпиндель; 4-каретка подвижная.

Область

применения, функциональная схема и

принцип действия оборудования для

обандероливания транспортных пакетов

термоусадочной пленкой с двух рулонов.

Область

применения, функциональная схема и

принцип действия оборудования для

обандероливания транспортных пакетов

термоусадочной пленкой с двух рулонов.

На рис.: 1 и 2-верхний и нижний рулоны пленки; 3-механизм подачи пакета; 4-пакет упаковываемых изделий; 5 и 6-верхняя и нижняя сварочные линейки с пневмоприводами; 7- прижим; 8-транспортер; 9-тунельная камера конвективного нагрева; 10-блок вентиляторов; 11-пневмопривод транспортера; 12-групповая упаковка (бандероль).

Функциональная схема и принцип действия автоматической линии мод. РKS-2 КОМПАКТ фирмы “Мollers”, скрепляющей транспортные пакеты чехлами и контрчехлами из рукавной термоусадочной пленки.

На

рис.: 1-конвейер; 2-ориентирующее устройство;

3-автомат-укладчик пакетов; 4-автомат

надевания чехла с электролучевой усадкой

пленки; 5-станция кантования пакетов;

6- автомат надевания контрчехла с

электролучевой усадкой пленки; 7-станция

приема готовых пакетов; 8-транспортеры;

9-упаковочные единицы; 10-готовый

транспортный пакет.

На

рис.: 1-конвейер; 2-ориентирующее устройство;

3-автомат-укладчик пакетов; 4-автомат

надевания чехла с электролучевой усадкой

пленки; 5-станция кантования пакетов;

6- автомат надевания контрчехла с

электролучевой усадкой пленки; 7-станция

приема готовых пакетов; 8-транспортеры;

9-упаковочные единицы; 10-готовый

транспортный пакет.

Р

азновидности

ротационных машин, скрепляющих

транспортные пакеты растягивающимися

полимерными пленками; функциональная

схема и принцип действия одной из них.

азновидности

ротационных машин, скрепляющих

транспортные пакеты растягивающимися

полимерными пленками; функциональная

схема и принцип действия одной из них.

подразделяются: на машины с вращающимся пакетом; на машины и с неподвижным пакетом, вокруг которого вращается обертывающее устройство; а также на машины со стационарным и вертикально перемещающимся рулоном (особенности исполнения, достоинства и недостатки).

На рис.: 1-основание; 2-поворотная платформа; 3-стойка; 4-каретка с рулоноразматывающим механизмом 5 и валковым механизмом 6 растяжения пленки; 7-пульт управления; 8-транспортный пакет; 9-поддон.

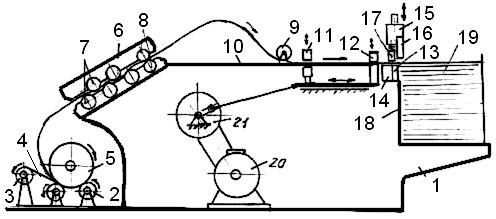

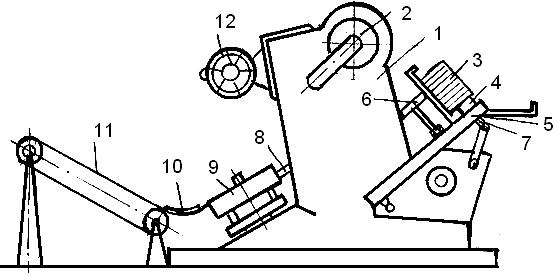

Оборудование для резки и предварительной подготовки жести; автоматические ножницы для поперечной резки рулонной жести.

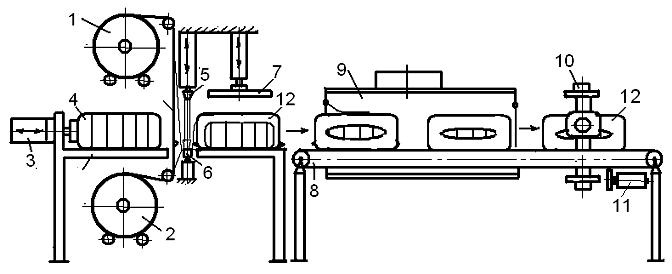

Поставляется

жесть на предприятия в виде ленты

смотанной в рулоны весом до 10 тон. Ее

предварительная подготовка к изготовлению

банок включает: размотку ленты с рулонов,

ее правку и поперечную резку на мерные

листы; подготовку листов к покрытию

(сортировка, очистка и обрезка на дисковых

сдвоенных ножницах); грунтование,

декорирование и лакирование поверхности

листов. Автоматические ножницы

обеспечивают резку ленты ш ириной

до 380мм на мерные листы кратные шагу

подачи в 380 мм с производительностью

от100 до 200 штук в минуту. На рис.: 1-станина;

2-обрезиненные валики; 3-валик наматывающий

ленту; 4-бумажная лента; 5-рулон жести;

6-правильное устройство; 7-правильные

валки; 8- валковая подача; 9-направляющий

ролик; 10-стол; 11-неподвижный и

12-перемещающийся захваты клещевой

подачи; 13-неподвижный нож ножниц;

14-прижимная планка; 15-подвижная траверса,

несущая нож 16 и подпружиненные пальцы

17; 18-магазин; 19-стопа нарезанных листов.

ириной

до 380мм на мерные листы кратные шагу

подачи в 380 мм с производительностью

от100 до 200 штук в минуту. На рис.: 1-станина;

2-обрезиненные валики; 3-валик наматывающий

ленту; 4-бумажная лента; 5-рулон жести;

6-правильное устройство; 7-правильные

валки; 8- валковая подача; 9-направляющий

ролик; 10-стол; 11-неподвижный и

12-перемещающийся захваты клещевой

подачи; 13-неподвижный нож ножниц;

14-прижимная планка; 15-подвижная траверса,

несущая нож 16 и подпружиненные пальцы

17; 18-магазин; 19-стопа нарезанных листов.

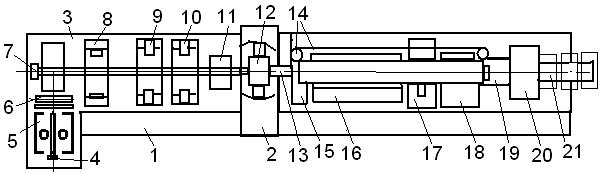

Функциональная схема и принцип действия автоматической линии модели Б4-СКБМ, предназначенной для изготовления корпусов сборных жестяных банок.

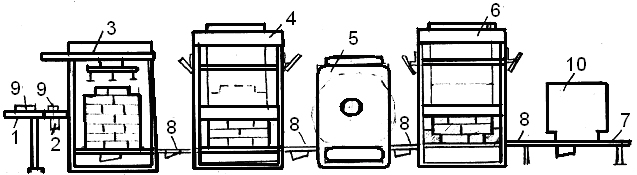

Работает линия в последовательно-параллельном цикле и состоит из корпусообразующего агрегата, работающего в шаговом режиме, и паяльного агрегата, работающего с непрерывно перемещающимися заготовками. На рис.: 1-фундаментная плита;

2 -литая

арка; 3-стол; 4-механизм поперечной подачи

бланков; 5-магазин бланков; 6-вальцовочная

станция; 7-механизм шагового перемещения

бланков; 8-механизм надрезки и обсечки

краев; 9 и 10-механизмы предварительной

и окончательной загибки кромок бланка;

11-капельница со щеткой для флюсования;

12-механизм сворачивания корпуса и

склепывания шва; 13-рог передачи корпусов;

14-цепной транспортер; 15-механизм

флюсования; 16-паяльное устройство;

17-механизм очистки шва; 18-раструб

устройства воздушного охлаждения;

19-концевой транспортер; 20-поворотная

станция; 21-наклонный отводящий лоток.

Производительность линии – 200 – 250

шт./мин.

-литая

арка; 3-стол; 4-механизм поперечной подачи

бланков; 5-магазин бланков; 6-вальцовочная

станция; 7-механизм шагового перемещения

бланков; 8-механизм надрезки и обсечки

краев; 9 и 10-механизмы предварительной

и окончательной загибки кромок бланка;

11-капельница со щеткой для флюсования;

12-механизм сворачивания корпуса и

склепывания шва; 13-рог передачи корпусов;

14-цепной транспортер; 15-механизм

флюсования; 16-паяльное устройство;

17-механизм очистки шва; 18-раструб

устройства воздушного охлаждения;

19-концевой транспортер; 20-поворотная

станция; 21-наклонный отводящий лоток.

Производительность линии – 200 – 250

шт./мин.

Способы отбортовки фланцев на корпусах сборных жестяных банок; функциональная схема и принцип действия фланце-отбортовочного автомата модели Б4-СОБ.

Отбортовка

фланцев у корпусов банок может

осуществляться: - раздачей кромок сразу

по всему периметру корпуса двумя встречно

перемещающимися профильными пуансонами;

Отбортовка

фланцев у корпусов банок может

осуществляться: - раздачей кромок сразу

по всему периметру корпуса двумя встречно

перемещающимися профильными пуансонами;

-последовательной отбортовкой кромок путем обкатывания корпуса двумя парами роликов. (сущность процессов, достоинства и недостатки). На рис.: 1-главный вал, 2- барабаны с 6-ю гнездами; 3-плунжеры; 4-порпус банки; 5-отгибочный патрон; 6-ролик; 7-неподвижные кулачки; 8-питатель; 9-транспортирующий ротор; 10-упорный рычаг; 11-выводящий лоток.

Состав и назначение оборудования для изготовления концов жестяных банок; функциональная схема и принцип действия быстроходного пресс-автомата мод. И9-СПГ.

Для

изготовление концов и крышек банок

применяется следующее оборудование:

-фигурные ножницы фирмы «Нагема» - для

нарезки полос из листовой жести; -

быстроходные пресс-автоматы мод. И9-СПГ

и другие – для штамповки концов;

однодисковые и сдвоенные подвивочные

машины – для подвивки фланцев;

-пастонанакладочные автоматы – для

нанесения (гуммирования) и сушки

уплотняющей прокладки. На рис.:

1-двухстоечная наклонная станина;

2-однокривошипные пресс простого

действия; 3-магазин полос; 4-механизм

автоматической подачи полос; 5-наклонный

стол; 6-комбинированный (вырубка, вытяжка,

обрезка) штамп; 7-вакуумные схваты

манипулятора; 8-приемный лоток;

9-подвивочная машина; 10-направляющий

лоток; 11-ленточный транспортер со

стопкособирателем; 12-электродвигатель

привода. Однорядная штамповка концов

осуществляется с производительностью

250 шт./мин.

Для

изготовление концов и крышек банок

применяется следующее оборудование:

-фигурные ножницы фирмы «Нагема» - для

нарезки полос из листовой жести; -

быстроходные пресс-автоматы мод. И9-СПГ

и другие – для штамповки концов;

однодисковые и сдвоенные подвивочные

машины – для подвивки фланцев;

-пастонанакладочные автоматы – для

нанесения (гуммирования) и сушки

уплотняющей прокладки. На рис.:

1-двухстоечная наклонная станина;

2-однокривошипные пресс простого

действия; 3-магазин полос; 4-механизм

автоматической подачи полос; 5-наклонный

стол; 6-комбинированный (вырубка, вытяжка,

обрезка) штамп; 7-вакуумные схваты

манипулятора; 8-приемный лоток;

9-подвивочная машина; 10-направляющий

лоток; 11-ленточный транспортер со

стопкособирателем; 12-электродвигатель

привода. Однорядная штамповка концов

осуществляется с производительностью

250 шт./мин.