- •«Оборудование для производства тары и упаковки»

- •1. Характеристика и классификация технологического оборудования по уровню автоматизации и принципу перемещения объектов обработки.

- •Методика расчета основных характеристик и построения циклограмм

- •3. Характеристика методов дозирования и способов фасования жидкой продукции. Виды дозаторов для жидкой продукции и принцип действия одного из них.

- •Ковшовый объемный дозатор с золотниковым распределителем

- •Виды дозаторов для пастообразной продукции и принцип действия одного из них. Определение времени полного цикла работы объемного дозатора.

- •Шнеково-поршневой объемный дозатор

- •Виды дозаторов для сыпучей продукции и принцип действия одного из них. Формула для определения их длительности цикла дозирования.

- •Структурный состав и характеристика средств автоматической загрузки штучной продукции.

- •Обобщенная структурная схема систем автоматической загрузки штучных изделий

- •Характеристика и классификация транспортирующих систем упаковочного оборудования.

- •Характеристика способов и принцип действия одного из устройств для каждого вида сварки полимерных пленок.

- •Конструктивные схемы сварки газовыми теплоносителями

- •Схемы сварки токами высокой частоты

- •Назначение и состав основных, вспомогательных и дополнительных механизмов лентоподающих устройств.

- •Характеристика пенопластов. Функциональная схема и принцип действия линии для мелкосерийного производства пенопластовой тары беспрессовым методом.

- •Состав автоматизированного комплекса для производства пенополистирольной тары беспрессовым методом, функциональная схема и принцип действия одной из входящих машин.

- •Способы закатки консервных банок, схема образования двойного закаточного шва; функциональная схема и принцип действия механической закаточной машины.

- •Типы туб; функциональная схема и принцип действия автоматизированной линии по производству ламинатных туб.

- •Автоматы наполнения и закрытия туб; функциональная схема и принцип действия дозировочно-укупорочного автомата для металлических туб мод. «аренкоматик 1000» (Швеция).

- •Производство упаковочных изделий формованием из бумажной гидромассы; функциональная схема и принцип действия формовочной линии.

- •30. Характеристика процесса производства картонной тары; типы штанцевальных машин и принцип их действия.

Конструктивные схемы сварки газовыми теплоносителями

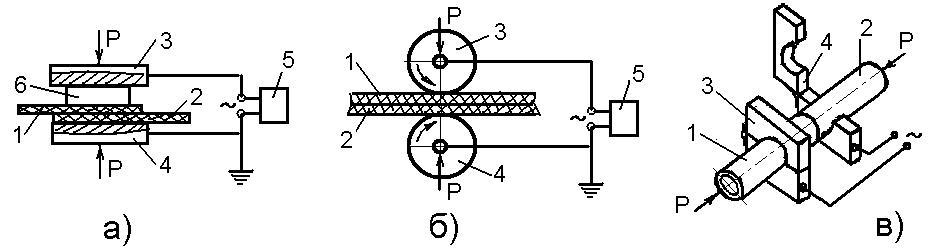

Сварка токами высокой частоты (ТВЧ) основана на преобразовании в соединяемых пластмассовых деталях высокочастотной электрической энергии в тепловую за счет поляризации их молекул, имеющих дипольное строение, и действия токов проводимости. Диполями же называют связанные пары равных по величине и противоположных по знаку зарядов, а поляризацией – смещение диполей под воздействием внешнего электрического поля. При такой сварке соединяемые пластмассовые детали 1 и 2 (рис.8.6а) размещают между сжимающими их металлическими электродами 3 и 4 (обкладками конденсатора), включенными в колебательный контур высокочастотного генератора 5. При этом электроды не только подводят энергию через сварочный инструмент 6 к зоне соединительного шва, но и обеспечивают прижатие соединяемых поверхностей деталей с заданным усилием Р, а также охлаждение сварного шва. В процессе сварки от генератора 5 на электроды 3 и 4 подается переменный ток высокой частоты, который вызывает адекватную поляризацию диполей в молекулах свариваемых деталей: положительными зарядами они притягиваются к отрицательно заряженному электроду, а отрицательными – к положительно заряженному электроду. При смене знака зарядов на электродах с такой же частотой изменяется на противоположную и ориентация диполей, преодолевающих при этом сопротивление соседних звеньев той же молекулы и других молекул. Энергия же, затрачиваемая диполями в процессе переориентации на преодоление этих препятствий, превращается в тепло, обеспечивающее одновременный нагрев пластмассовых деталей по всему объему. По мере повышения температуры уменьшается вязкость свариваемых материалов и, соответственно, улучшаются условия переориентации диполей, а температурные перепады и потери энергии при этом будут минимальны.

Схемы сварки токами высокой частоты

Назначение и состав основных, вспомогательных и дополнительных механизмов лентоподающих устройств.

Лентоподающие устройства состоят из ряда механизмов, которые по значимости выполняемых ими функций подразделяются:

на основные – механизмы фиксации рулона (без съемных и со съемными деталями); механизмы подачи ленты (для разматывания рулонов – с поверхностным контактом и осевым приводом; для подачи ленты – тянущие (челюстного типа, роликово-клиновая и клещевая подачи, цепные транспортеры с захватами) и толкающие (валковые и валково-секторные подачи); механизмы резки ленты (возвратно-поступательного и качательного действия для резки с остановкой лент, вращательно действия для поперечной и продольной резки движущихся лент);

вспомогательные – механизмы амортизации (одно- и многопетлевые); механизмы торможения рулона (с осевыми тормозными дисками, колодками или лентами, с торможением на поверхности рулона колодкой или лентой) и ленты (плоские, перегибающиеся, вакуумные, самозаклинивающиеся); механизмы направляющие ленту (плоские неподвижные прямолинейные и криволинейные направляющие, жёлобы с профильными роликами, свободно вращающиеся ролики, буртики и боковые планки);

дополнительные механизмы (контроля запаса ленты в рулоне, контроля подачи ленты, автоматической заправки ленты и др.).

Обобщенная структурная схема устройств подачи

рулонных материалов

Функциональная схема и принцип действия автоматов: - горизонтального для упаковывания в обертки вида “flow-pack” штучных изделий; - вертикального для упаковывания в пленочные пакеты жидкой и пастообразной продукции ( модель 6М-ОРЕ).

а) б)

Рис.а: 1-транспортер; 2-перегородки; 3-штучные изделия; 4-упаковочный материал; 5-рулонодержатель; 6-датчик наличия рулона; 7-фотоэлемент; 8-направляющий ролик; 9-рукавообразователь; 10-ролики сварочные; 11- линейки поперечной сварки; 12-упакованное изделие; 13-склиз; 14-технологическая тара.

Рис.б: 1-механизм фиксации рулона; 2-ленточный тормоз; 3-механизм натяжения ленты; 4-напрвляющие ролики; 5-датировщик; 6-бактерицидная лампа; 7-рукавообразователь; 8-продуктопровод; 9-дозатор; 10- сварочная линейка; 11- клещевая подача со сварочными линейками; 12-упаковочная единица.

Назначение и разновидности вакуум-упаковочного технологического оборудования и принцип действия одной из этих машин.

Предназначены

для упаковывания продукции с вакуумированием

или с авакуумированием и заполнением

упаковки модифицированной или регулируемой

газовой средой,

В акуум-упаковочные

машины подразделяются на вакуумно-укупорочные

(для пакетов и термоформованной полимерной

тары), вакуумно-термоусадочные и для

скин-упаковывания штучных изделий на

плоской подложке.

акуум-упаковочные

машины подразделяются на вакуумно-укупорочные

(для пакетов и термоформованной полимерной

тары), вакуумно-термоусадочные и для

скин-упаковывания штучных изделий на

плоской подложке.

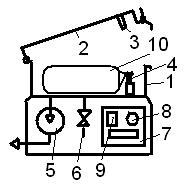

1- герметичная камера; 2-крышка; 3 и 4-неподвижная и подвижная сварочные линейки; 5-вакуумный насос; 6-электропневмоклапан; 7-пульт управления; 8-вакуумметр; 9-реле времени; 10-полимнрный пакет с продукцией.

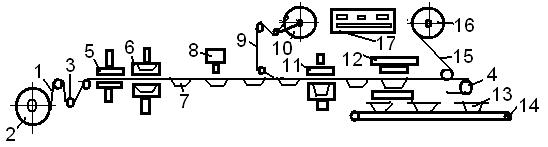

Область применения, функциональная схема и принцип действия формовочно-упаковочной автоматической линии, работающей на рулонном полимерном материале.

1 и 2 -термоформуемая пленка и ее рулон;

3-механизм амортизации и натяжения

ленты; 4-цепной транспортер; 5-блок

нагрева; 6-блок пневмоформования; 7-

формованная тара; 8-дозатор; 9и 10-покровная

пленка и ее рулон; 11-блок термосварочный;

12-блок вырубной; 13-упаковочные единицы;

14-ленточный транспортер; 15-отходы

упаковочного полотна; 16-бобина для

смотки отходов; 17-микропроцессорный

блок управления.

и 2 -термоформуемая пленка и ее рулон;

3-механизм амортизации и натяжения

ленты; 4-цепной транспортер; 5-блок

нагрева; 6-блок пневмоформования; 7-

формованная тара; 8-дозатор; 9и 10-покровная

пленка и ее рулон; 11-блок термосварочный;

12-блок вырубной; 13-упаковочные единицы;

14-ленточный транспортер; 15-отходы

упаковочного полотна; 16-бобина для

смотки отходов; 17-микропроцессорный

блок управления.

Область применения, функциональная схема и принцип действия вертикального одночервячного экструзионно-выдувного агрегата и агрегата с поршневым аккумулятором (копильником).

Рис.А : 1-бункер; 2-электродвигатель; 3-материальный цилиндр; 4-червяк; 5-электронагревательные элементы; 6-формующая головка;7-нож с пневмоприводом; 8-полуформы; 9-трубчатая заготовка; 10-ниппель раздува; 11- пневмоцилиндры.

Рис. Б: 1-червячный экструдер; 2- трубчатая заготовка; 3- формующая головка; 4-цилиндр аккумулятора; 5-поршень; 6-кулачок; 7-конечный выключатель; 8-шток; 9-плунжер; 10-гидроцилиндр.

Рис.А Рис.Б

Функциональные схемы и принцип действия двух- и трехпозицонного инжекционно-раздувных автоматов.

Рис.А: 1 и 5- плиты; 2-выдувная форма; 3-поворотный стол; 4-литьевая форма; 6-каналы литьевой формы; 7-дорны; 8-инжекционная головка.

Рис.Б: 1-литьевая форма; 2-выдувная форма; 3-позиция удаления готового изделия с дорна.

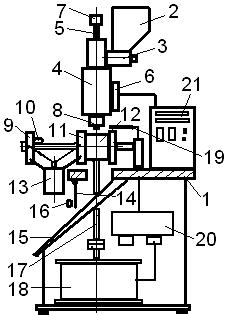

Способы производства литьевой и прессованной полимерной тары. Функциональная схема и принцип действия вертикального поршневого термопластавтомата модели АЛТ-5.

На

современных литьевых машинах изделия

изготавливают литьевым, интрузионным

и инжекционно-прессовым способами

(сущность этих способов).

На

современных литьевых машинах изделия

изготавливают литьевым, интрузионным

и инжекционно-прессовым способами

(сущность этих способов).

К основным видам прессования относятся прямое (компрессионное) и литьевое (трансфертное) (сущность этих способов).

Термопластавтомат АЛТ-5: 1-станина; 2-бункер; 3-дозатор; 4-литьевая головка; 5-плунжер; 6-электронагреватели с термопарами контроля температуры; 7- траверса, закрепленная на колонках 17; 8-инжекционная головка; 9-механизм запирания; 10-датчик контроля смыкания пресс-формы; 11-подвижная промежуточная плита крепления пресс-формы 12; 13-пневмоцилиндр; 14-шторка; 15-отводящий лоток; 16-датчик контроля удаления детали; 18-пневмоцилиндр прессового устройства; 19-сопло обдува пресс-формы; 20-пневмооборудование; 21-пульт управления.