Детали машин и основы конструктирования

.pdf211

ют параллельно основной надписи чертежа вне контура изображения и группируют в колонку или в строчку, по возможности по одной линии.

На сборочных чертежах изделий, включающих детали, на которые допускается не выпускать чертежи, приводят дополнительные данные, необходимые для изготовления этой детали, т.е. наборы данных, проставляемые на чертежах детали.

При указании технической характеристики изделия (например, мощности, передаточного числа и т.п.), ее размещают отдельно от технических требований, с самостоятельной нумерацией пунктов, на свободном поле чертежа под заголовком “Техническая характеристика”. При этом над техническими требованиями помещается заголовок “Технические требования” и оба эти заголовка не подчеркивают.

Чертеж общего вида. Обязательный документ. Содержит полное изображение изделия, наименования и обозначения составных его частей и текст, необходимые для понимания его принципа работы и устройства. Составные части на чертеже указывают на полках-выносках или заносят в таблицу, подобную спецификации (ведомость деталей, табл.2), обычно в следующем порядке:

•заимствованные изделия;

•покупные изделия;

•вновь разрабатываемые изделия.

Таблица может располагаться на чертеже или на отдельных листах формата А4, рассматриваемых как последующие листы чертежа.

На чертеже допускается помещать техническую характеристику изделия. Также на чертеже указывают размеры сопрягаемых поверхностей деталей, входящих в изделие. Эти данные необходимы для разработки рабочих чертежей деталей. С целью пояснения устройства изделия на чертеже наносят габаритные, установочные и присоединительные размеры.

Габаритный чертеж. Содержит контурное (упрощенное) изображение изделия с габаритными, установочными и присоединительными размерами. Изделие показывают так, чтобы были видны крайние положения подвижных частей, которые дают штрих-пунктирными тонкими линиями. Установочные и присоединительные размеры, если они необходимы для увязки изделия с другими изделиями, проставляют с предельными отклонениями.

Монтажный чертеж. Содержит контурное изображение изделия и данные, необходимые для его установки на месте применения. Чертеж включает:

•упрощенное изображение монтируемого изделия. Подробно указываются только элементы конструкции, необходимые для правильного монтажа;

•изображение частей устройства (фундамента, рамы и т.п.), которые требуются для правильного определения места и способа крепления изделия;

•установочные и присоединительные размеры с предельными отклонениями;

•технические требования к монтажу изделия;

212

Таблица П2 – Таблица составных частей

|

Обозначения |

Наименование |

Дополнительные |

|

|

|

указания |

|

|

Заимствованные изделия |

|

1 |

ХХХХ.ХХХХХХ.Х Вал |

1 |

|

|

ХХ |

|

|

2 |

ХХХХ.ХХХХХХ.Х Стакан |

1 |

|

|

ХХ |

|

|

|

|

Покупные изделия |

|

5 |

|

Шарикоподшипник 215 ГОСТ |

4 |

|

|

8338-75 |

|

6 |

|

Винт М5*16 ГОСТ 17473-80 |

12 |

Вновь разрабатываемые изделия

10 |

ХХХХ.ХХХХХХ.Х Корпус |

1 |

|

ХХ |

|

11 |

ХХХХ.ХХХХХХ.Х Крышка |

4 |

|

ХХ |

|

|

........ |

|

•перечень составных частей, необходимых для монтажа (на первом листе над основной надписью). В перечне указывают сборочные единицы, детали и материалы, используемые при монтаже.

П1.3 Научно-исследовательский отчет

При проведении исследовательских работ описание их содержания и полученные результаты приводят в научно-исследовательских отчетах, относящихся к текстовой документации. Отчеты оформляют по ГОСТ 7.32 на листах формата А4, во многом подобно пояснительной записке. Иллюстрации, таблицы и распечатки при необходимости могут располагаться на листах формата А3. В отличие от конструкторской документации листы научного отчета не имеют вычерченных рамок и основной надписи. Номер страницы проставляется в правом верхнем углу.

Отчет, обычно, включает следующие разделы:

•титульный лист (обязательный раздел);

•список исполнителей;

•реферат (обязательный раздел). Здесь указывается объект исследований, цель работы, использованные методы и аппарат, приводятся полученные результаты, отмечается их новизна, степень внедрения, область применения и практическая значимость работы, дается прогноз использования результатов на практике;

•содержание;

213

•перечень сокращений, условных обозначений, используемых терминов;

•введение (обязательный раздел). Здесь приводится оценка современного состояния решаемой проблемы, причины выполнения данной работы, перечень исходных данных. Показывается актуальность и новизна работы, ее связь с другими исследованиями;

•основная часть (обязательный раздел);

•заключение (обязательный раздел). Здесь даются выводы по результатам выполнения работы и рекомендации по их развитию и использованию, оценивается эффективность внедрения результатов;

•список использованных источников;

•приложения.

П1.4 Принципы составления документов

При составлении документации следует руководствоваться рядом принципов, улучшающих ее качество (упрощает ее составление, уменьшает вероятность ошибок, улучшает восприятие и т.п.):

•однозначность изображений и записей, недопускающая различного их толкования. Особенно внимательным нужно быть при упрощении изображений или в случае совпадения обозначений элементов (например, совпадение обозначения резьбы и шлицев на валу);

•непротиворечивость и согласованность элементов изображений и записей. Это прежде всего касается случая представления изображения изделия несколькими видами, разрезами и сечениями или на нескольких листах;

•полнота записей, их необходимое и достаточное количество. Так, при выполнении чертежа число видов, разрезов и сечений должно быть минимальным и определяться условием достаточности изображений для понимания формы, количества и расположения частей изделия и нанесения необходимой информации (простановка размеров, параметров шероховатости и т.п.). Лишние изображения увеличивают размеры чертежа и затраты времени на его выполнение;

•читаемость, удобство восприятия записей, четкость линий и их достаточная величина. В частности, размерные линии желательно наносить упорядочено, на определенных уровнях. Значки отклонения форм и расположения поверхностей располагать группами, по уровням и отдельно от размерных линий, так чтобы избежать их пересечений и сложных сплетений;

•размещение записей и изображений на соответствующих местах, установленных стандартами или традициями.

П1.5 Автоматизация оформления документации

Оформление проектной документации имеет следующие особенности:

•большая трудоемкость и продолжительность составления и согласования документации. Исследования показывают, что при обычном “ручном” проектировании на это уходит порядка 60...80% всего времени разработки изделия;

•оформление результатов работ регламентируется стандартами и, по сравнению с другими видами работ, максимально формализовано. Здесь главное – точность и пунктуальность. Но именно такими главными достоинствами и обладают вычислительные комплексы: ра-

ботать быстро, без ошибок и отступлений от правил, по жестким алгоритмам. Поэтому в настоящее время оформление проектной документации – наиболее автоматизируемый вид проектных работ. Задача проектировщика в такой ситуации сводится к управлению (выбор объекта, вида документации, компоновка изображений и т.п.) и контролю процессов автоматизированного документирования.

Всвою очередь, автоматизация меняет вид и характер документации:

•отсутствуют ранее традиционные носители информации, так называемые “твердые копии”

–чертежи и текстовые документы на бумаге. Информация хранится на компьютерных носителях. В процессе работы она передается по проводам или с помощью иных средств свя-

214

зи (если компьютеры включены в единую сеть) или считывается с носителя. И только при необходимости оформляется в виде твердых копий;

•в современных системах в качестве результатов проектирования уже выступают команды для автоматизированных технологических комплексов – станков с программным управлением (ЧПУ). Автоматизированная система сама увязывает отдельные части проектируемого объекта и проверяет состыковку размеров, подготавливает команды для станка. Такая система ориентирована прежде всего на получение готового изделия, а выпуск документации становится ее дополнительной функцией.

Автоматизация документирования обладает следующими достоинствами:

•возможность активного хранения большого объема информации в виде баз данных (сочетание хранения с оперативным доступом и использованием в работе);

•быстрота поиска нужной информации;

•учет всех требований стандартов и других нормативных документов, оперативное внесение изменений при изменении или введении новых стандартов, замене размерностей физических величин и т.п.;

•рентабельность применения, поскольку резко снижаются сроки проектных работ и повышается качество их результата (вследствие многовариантности и оптимизации, повышения точности расчетов, сведения до минимума субъективных ошибок).

Применение автоматизированных систем однако не освобождает проектировщика от зна-

ний состава, порядка и правил документирования: проектировщик назначает и формирует необходимые изображения (особенно нетиповых деталей), размещает их в поле чертежа, управляет составлением другой необходимой документации и т.д. Т.е. происходит лишь облегчение его физического труда.

П2 Общие правила оформления чертежей деталей

П2.1 Изображения конструктивных элементов деталей

Изображения деталей выполняют по ГОСТ 2.305. Выбор главного изображения зависит от формы детали и способа ее изготовления.

В деталях, даже входящих в состав различных механических устройств, имеются однотипные, часто повторяющиеся конструктивные элементы (фаски, галтели буртики, проточки и т.д.). Форма и размеры некоторых из этих элементов унифицированы и определяются соответствующими стандартами или нормалями отраслей машиностроения, что позволяет упростить изготовление деталей и обеспечить их взаимозаменяемости при сборке изделий.

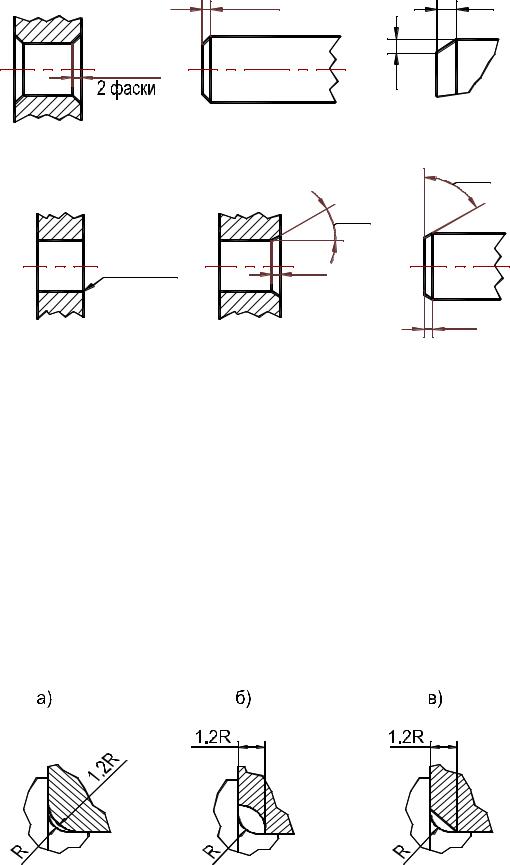

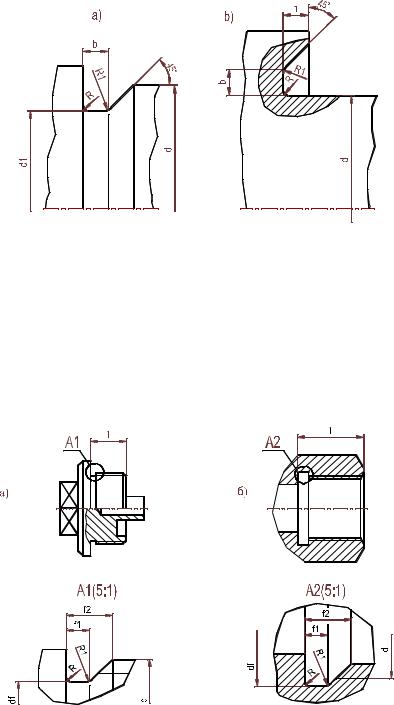

Фаска – это коническая поверхность на концах деталей, имеющих форму поверхностей вращения, или же скос гранных поверхностей (рис. П2). Чаще всего конструктивные фаски выполняют под углом 45°. и обозначают: С х 45°, где С – величина катета фаски. Фаски служат для предотвращения травм рук, так как убирают острую режущую кромку деталей; облегчают сборку и запрессовку деталей. Фаски на деталях с резьбой, на головках болтов и гаек облегчают завертывание и накидывание ключа. Кроме того, на гайке при этом создается кольцевая опорная поверхность. Катет С фаски на цилиндрических деталях должен соответствовать стандартным значениям: 0,2; 0,5; 0,8; 1; 1,2; 1,5; 1,8; 2; 2,5; 3; 3,5; 4; 5.

3x45° |

215

3x45° |

7 |

|

5 |

60°

|

30° |

0.5x45° |

3 |

3

Рис. П2 – Примеры изображения фасок

Если фаска под углом 45° в масштабе чертежа имеет размер 1мм и менее, то ее можно не изображать, а обозначение указать на полке линии-выноски, проведенной от острой грани.

Размеры фасок под другими углами указывают по общим правилам: линейным и угловым размерам или двум линейным размерам (рис. П2).

На свободных, не сопрягающихся поверхностях, делают небольшие фаски размером 0,1- 0,2мм. Их на чертеже не изображают, а в технических требованиях указывают: «Острые кромки притупить».

Если все внешние углы деталей должны иметь фаски, то все внутренние углы – галтели. Галтель – это скругление небольшого радиуса, выполняемое на валах, осях, втулках при переходах от одного диаметра к другому. Служат галтели для уменьшения концентрации напряжений. Галтели выполняются на деталях, изготовляемых путем механической обработки, а также литьем и штамповкой. У литых деталей галтели уменьшают усадочные напряжения, а у штампованных – предотвращают разрывы на участках переходов. При посадке на вал или ось с галтелью втулки, ее кромка может иметь большие радиус (а), выточку (б) или фаску (в) (рис. П3). Последний способ наиболее технологичен.

Рис. П3 – Виды галтели

216

Буртики – это выступы на валах и осях, применяемые для упора насаживаемых на них деталей. Высоту буртиков следует сокращать до минимума, допускаемого конструктивными условиями (чем выше буртик, тем больше отход металла в стружку).

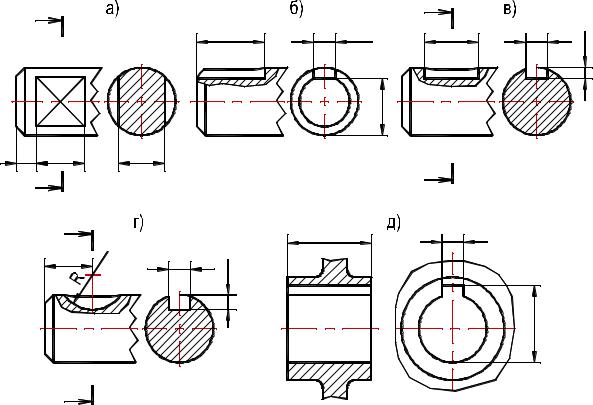

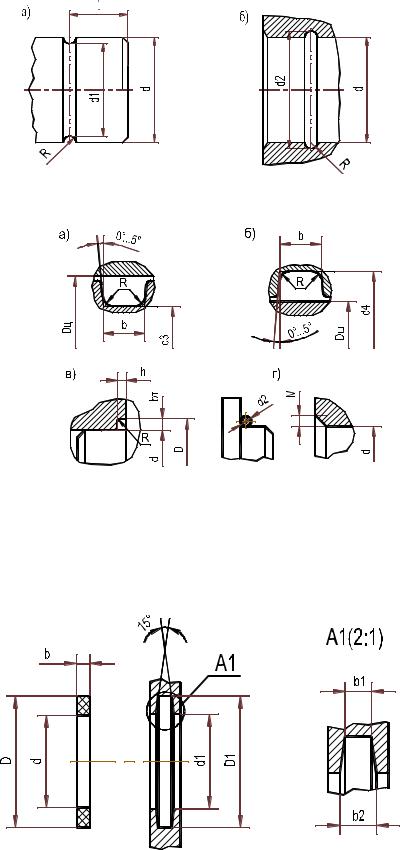

Лыски – это два или четыре плоских участка, выполняемых на цилиндрической поверхности детали, посредством которых можно фиксировать (или заворачивать) деталь гаечным ключом (рис. П4а). Определяющим размером для деталей с лысками (а также для шестигранников и квадратов) является размер между параллельными плоскостями или размер «под ключ». Иногда на деталях выполняется одна лыска для фиксации деталей от «проворота» (такая деталь вставляется в отверстие фигурной формы: одна часть цилиндрическая, другая – плоскость).

Шпоночные пазы – это углубление на валах и в ступицах колес. В зависимости от типа шпонки (призматическая или сегментная) шпоночные пазы выполняются по-разному и имеют различную конфигурацию, что определяет простановку размеров. На рис. П4б показано нанесение размеров открытого паза под призматическую шпонку, на рис. П4в – закрытого паза, на рис. П4г – размеры паза под сегментную шпонку, на рис. П4д – размеры паза в ступице колеса. Размеры призматических шпонок и пазов для них определяются ГОСТ 8789 и ГОСТ 8788, размеры сегментных шпонок и пазов для них – ГОСТ 8795 и ГОСТ 8794.

Рис. П4 – Лыски и шпоночные пазы

Фланец – это элемент конструкции, посредством которого осуществляется соединение деталей в узлы. Фланцы бывают присоединительными и опорными. Присоединительные фланцы чаще всего имеют цилиндрическую форму с равномерно расположенными по окружности отверстиями для размещения крепежных изделий.

Изготавливаются такие фланцы точением (ГОСТ 1255, ГОСТ 12827) или же отливкой. Литые фланцы имеют переходный участок конической формы.

Опорные фланцы имеют прямоугольную форму и отливаются заодно с деталью.

Во фланцевых соединениях необходимо обеспечивать прочность и жесткость фланцев, а

217

также жесткость мест их присоединения к детали. Жесткость фланцев повышают увеличением их толщины. Связь фланцев с деталью усиливают ребрами жесткости, а также введением конической переходной части от стенок к фланцу.

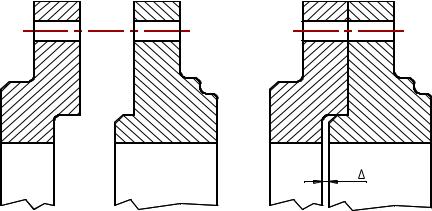

Опорные поверхности фланцев, по которым они соединяются со встречными фланцами, а также места под головки болтов и гайки, должны быть тщательно обработаны. Цилиндрические фланцы обрабатывают точением (рис. П5). Прямоугольные фланцы чаще всего фрезеруют. Чтобы не обрабатывать всю поверхность фланца с той стороны, где размещают гайки и головки болтов, на литых фланцах выполняются бобышки (приливы конической или цилиндрической формы), а иногда – углубления цилиндрической формы. Для уменьшения площади обрабатываемой опорной поверхности фланцев выполняют соединительный выступ. В условные обозначения стандартных фланцев входит произведение Dy и Dp (Dy - условный проход трубы, Dp - условное давление, ата).

Рис. П5 – Фланцы

Встречные фланцы при соединении необходимо центрировать. Цилиндрические фланцы чаще всего центрируют буртиком на одном фланце, входящим в ответную выточку на другом (рис. П5). При этом сопряжение фланцев должно быть только по одной плоскости, между другими должен выдерживаться зазор ∆. Фланцы некруглой формы фиксируют друг относительно друга установочными штифтами. На чертежах обычно даются два изображения фланца: продольный разрез, на котором показывается конфигурация фланца, и вид, на котором показываются расположение отверстий на фланце и их число.

Проточки и канавки. В деталях цилиндрической формы довольно часто выполняются канавки и проточки различной конфигурации. Они необходимы по технологии обработки деталей (канавки для выхода резца при нарезании резьбы) или же имеют конструктивное значение (канавки под уплотнительные и запорные кольца). Иногда на валах и во втулках выполняются проточки, чтобы уменьшить величину поверхности, обрабатываемой с повышенной точностью. Размеры и форма большинства канавок и проточек стандартизованы. Параметры канавок для выхода шлифовального круга определяет ГОСТ 8820.

В зависимости от того, какая поверхность шлифуется (цилиндрическая или плоскость), канавки имеют разную конфигурацию. Форма канавки при шлифовании по наружному цилиндру показана на рис. П6а; при шлифовании по наружному торцу – на рис. П6б. Для внутренних цилиндров и торцов канавки имеют аналогичные формы.

218

Рис. П6 – Проточки и канавки

Параметры проточки для выхода резца при нарезании резьбы определяет ГОСТ 10549. В нем указаны форма и размеры проточек для внутренней и наружной метрической резьбы, трубной цилиндрической и трубной конической. Необходимость выполнения проточки возникает при нарезании резьбы резцом с упором в торцовую плоскость. Диаметр проточки наружной резьбы всегда должен быть меньше диаметра впадин витков резьбы, а внутренней – больше. Форма и размеры проточек для метрической (внутренней и наружной) резьбы показаны на рис. П7. Определяющим размером проточек для метрической резьбы является шаг Р, для трубной цилиндрической – число шагов на длине один дюйм (25,4мм).

Рис. П7 – Проточки для метрической резьбы

Проточки под запорные кольца выполняются на концах осей или в цилиндрических отверстиях. Запорные кольца фиксируют детали от осевого перемещения. На рис. П8а показана конфигурация проточки наружной, а на рис. П8б – внутренней. Размеры запорных колец и проточек под них нормализованы.

Размеры канавок под резиновые уплотнительные кольца (применяемые чаще всего для неподвижных соединений) определяются в приложении к ГОСТ 9833. Канавки имеют различную конфигурацию в зависимости от того, уплотняется внутренний цилиндр, шток или торцевая поверхность, причем торцевая поверхность может уплотняться по плоскости и по конической поверхности (рис. П9).

219

Рис. П8 – Проточки под запорные кольца

Рис. П9 – Канавки под уплотнительные кольца

Если валы гидравлических устройств вращаются с небольшими окружными скоростями (v =2…5 м/с), а параметры среды (давление и температура) невысокие, то для их уплотнения применяются войлочные уплотнительные кольца, вставляемые в канавки корпуса или крышки.

Рис. П10 – Форма канавок под уплотнительные кольца

Размеры и конфигурацию канавок определяет нормаль МН 180-61. Форма канавок показана на рис. П10. Чаще всего размеры канавок проставляются на выносных элементах.

220

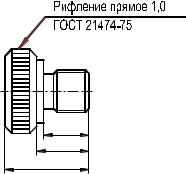

Рифления выполняются на цилиндрических поверхностях деталей для удобства их поворота. Рифления бывают прямые (гребни параллельны) и сетчатые (гребни пересекаются и образуют сетку) (рис. П11).

Рис. П11 – Рифления

Рифления характеризуются шагом Р. (расстояние между соседними гребнями), который зависит от диаметра и ширины поверхности, на которой выполняется рифление. Размеры и форму рифлений регламентирует ГОСТ 21471. На чертежах деталей с рифлением изображают рисунок рифления на всей поверхности или ее части. К изображению проводят линиювыноску со стрелкой, а на полке линии-выноски указывают тип рифления и его шаг.

П2.2 Выполнение эскизов и чертежей деталей

По условиям работы конструктора рабочие чертежи деталей (эскизы) чаще всего разрабатываются по чертежу общего вида изделия, на котором конфигурация каждой детали должна быть раскрыта полностью.

Прежде чем приступить к выполнению чертежей деталей, необходимо «прочитать» чертеж общего вида, т.е. понять принцип работы изделия, взаимодействие деталей и типы их соединений, способы их изготовления.

После этого на всех изображениях чертежа общего вида выделяется деталь, чертеж которой будет выполняться. Анализируется форма детали, причем надо мысленно расчленить ее на отдельные известные геометрические элементы (призмы, цилиндры, конусы и т.д.). Неопределенных геометрических форм у детали не должно быть.

Затем выбирается главный вид детали (вид спереди), т.е. вид, дающий наибольшую информацию об объекте. Главным изображением может быть «вид» или «разрез», или сочетание «вида» с «разрезом». Деталь на главном виде следует располагать так, как она находиться при обработке на станке или рабочем положении в изделии.

Детали, представляющие собой тела вращения и обрабатываемые преимущественно на токарном станке (валы, оси, штоки), следует располагать на главном виде так, чтобы их продольная ось располагалась горизонтально, т.е. параллельно основной надписи. Такое расположение является более удобным при работе с чертежом на производстве, так как совпадает с положением детали на станке.

Распространенными деталями являются литые детали. Это различного рода корпуса, крышки, детали с фланцами и т.д. Посадочные плоскости таких деталей подлежат механической обработке. Поэтому на главном виде их располагают так, чтобы механически обрабатываемая плоскость была горизонтальной.

Если же для получения менее трудоемких чертежей требуется другое расположение детали, то можно отступать от этих рекомендаций. Иногда деталь можно располагать на главном виде в рабочем положении, т.е. так, как она стоит в устройстве.

Вообще, на главном виде деталь следует располагать так, чтобы максимально возможное количество элементов ее проецировалось видимыми линиями. После этого выбирается общее количество изображений на чертеже. От линий невидимого контура следует избавляться, применяя разрезы и сечения, а также дополнительные виды, причем фигуры сечения на всех