Детали машин и основы конструктирования

.pdf

171

•трубчатые и полутрубчатые (рис. 8.66в), применяемые для слабонагруженных соединений;

•закладные, в которых головка формируется пуассоном (например, рис. 8.66г) либо иным способом, не требующим доступа к заклепке одновременно с двух сторон;

•специальные виды заклепок.

Заклепочное соединение предпочтительно нагружать сдвигающей нагрузкой. В этом случае возможными отказами являются сдвиг соединяемых деталей вследствие недостаточности создаваемых сил трения, срез заклепки, либо обмятие ее боковых поверхностей (обычно материал заклепки пластичнее материала соединяемых деталей). При соединении деталей из менее прочного материала возможно разрушение самих деталей.

а) б)

в)

г)

Рис. 8.66 – Виды заклепочных соединений

8.5.8 Резьбовые соединения

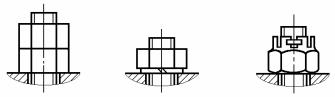

Резьбовые соединения относятся к разъемным и осуществляются с помощью резьбовых деталей – винтов, болтов, шпилек, гаек и иных деталей с нарезанной на них резьбой. Основные виды резьбовых соединений представлены на рис. 8.67.

Резьбовые соединения – наиболее распространенные в технике. Они удобны при сборке и разборке, технологичны, стандартизированы и взаимозаменяемы, доступны, позволяют легко регулировать плотность соединения. К их недостаткам относят необходимость увеличения размеров соединяемых деталей для размещения резьбовых деталей (например, выполнение фланцев), необходимость разработки конструкции с учетом свободного доступа инструмента (рожковых или торцевых ключей), возможность самоотвинчивания (опасность наступления которого возрастает при вибрациях, циклическом силовом и температурном нагружении).

Устройство и принцип работы резьбового соединения те же, что и у передачи винт-гайка. При затяжке соединения происходит преобразование вращательного движения в поступательное. Рабочей нагрузкой является усилие затяжки, т.е. осевая сила, появляющаяся при заворачивании резьбовой детали при приложении к ней внешнего крутящего момента (“момента на ключе”). Геометрия резьбовых деталей характеризуется профилем и направлением резьбы, наружным диаметром винта, шагом и заходностью (подробнее – в разделе “Передачи”). Особенности конструкции резьбового соединения состоят в следующем:

172

•реализуются максимально возможное передаточное число (для получения наибольшего выигрыша в силе затяжки);

•наличие самоторможения, т.е. после затяжки соединения и снятия внешнего крутящего момента резьбовые детали не должны сами выворачиваться, а затяжка – ослабляться. По условию самоторможения предпочтительны резьбы с треугольным профилем, однозаходные и, по возможности, не составляющие антифрикционную пару.

Вцелях достижения равнопрочности витков винта и гайки, выполненных из разных материалов, толщину витков более прочной детали могут уменьшать (например, у шурупов).

Резьбовые

соединения

|

Виды и |

|

Крепежное |

|

|

|

Болтовое |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

с зазором |

|||||||||

|

способы |

|

соединение |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Винтовое |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

без |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Шпилечное |

|

|

|

|

зазора |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Установочное |

|

|

|

Нажимное |

|

|

|

|

|

|||||

|

|

|

соединение |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Врезное |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Специальное |

|

|

|

Фундаментное |

|

|||||||||

|

|

|

соединение |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Такелажное |

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

другие |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Затяжка |

|

Контролируемая |

|

|

Контроль силы |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

затяжки |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контроль последова- |

||||||

|

|

|

|

|

|

|

|

|

|

|

тельности затяжки |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Неконтролируемая |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Форма |

|

Под ключ |

|

|

|

|

Круглые |

|

|

|

|

|

|

|||

|

головок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Граненые ( 4- |

|

|

|

внутренние |

||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

х, 6-и, ... |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

гранные) |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

внешние |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Под отвертку (с пазами) |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Стопоре-ние |

|

Не требуется |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Трением

Конструктивное (жесткое)

Глухое (неразъемное)

Рис. 8.67 – Классификация резьбовых соединений

173

Головки винтов изготавливают с гранями под |

|

|

ключ (рис. 8.68а), круглыми с треугольной насеч- |

|

|

кой (рис. 8.68б) и с пазами под отвертку (рис. |

|

|

8.68в). |

|

|

Граненые головки, особенно с внешними гра- |

|

|

нями, позволяют прикладывать наибольший кру- |

|

|

тящий момент, а следовательно, создавать наи- |

|

|

большее усилие затяжки. Головки с внутренними |

|

а) |

гранями удобны, когда их нужно утопить, чтобы |

|

|

|

|

|

они не выступали за пределы детали (в целях безо- |

|

|

пасности, из эстетических соображений и по дру- |

|

|

гим причинам). Оптимальное количество граней |

б) |

в) |

определяется из условий передачи максимального |

|

|

момента (число граней должно быть мало) и минимального угла перехвата ключа (число граней должно быть велико). Этим условиям лучше всего

удовлетворяют головки шестигранные (основное исполнение) и квадратные (усиленное исполнение).

Винты с треугольной насечкой на круглых головках предназначаются для заворачивания руками, либо применения в стесненных условиях и с затяжкой специальными торцевыми ключами.

Головки с пазами под отвертку передают небольшой крутящий момент, но не нуждаются в месте под ключ и могут располагаться в труднодоступных местах.

Форма гаек, в свою очередь, дополнительно зависит от потребной величины момента на ключе и наличия для ключа свободного места. Гайки бывают:

•граненые – с лысками (двухгранные), шести- и четырехгранные;

•круглые – с торцевыми и радиальными пазами или отверстиями под ключ.

Резьба на гайках может выполняться как на внутренней, так и на внешней поверхностях, что зависит от вида конструкции узла.

При опоре на деталь с мягкой поверхностью, установке винта в отверстие большого диаметра, для предохранения опорной поверхности детали от износа, вызываемого трением головки при вращении, и в ряде других случаев в резьбовом соединении используют шайбы.

Принципиально резьбовое соединение осуществляется двумя способами:

•посредством геометрического замыкания, когда болты, винты, шпильки и т.д. работают на растяжение либо, подобно штифтам, – на сдвиг. При работе на растяжение затяжка необходима для регулирования плотности поджатия соединяемых деталей. При работе на поперечный (аналогично случаю радиальной установки штифтов) или продольный (аналогично осевой установке штифтов) сдвиг резьба используется для предохранения резьбовых деталей от выпадания;

•посредством силового замыкания, когда болты, винты, шпильки и т.д. нужны для создания силы давления (усилия затяжки), которая посредством силы трения фиксирует соединяемые детали в поперечном направлении (стопорит от относительного сдвига).

По назначению резьбовые соединения подразделяют на крепежные, установочные и специальные.

Крепежные соединения фиксируют детали на отрыв и сдвиг. Винты, болты и шпильки, используемые в этих соединениях, работают на растяжение. В зависимости от вида применяемых деталей и способа их установки соединения подразделяются на болтовое, винтовое и шпилечное.

Болтовое соединение (рис. 8.69) осуществляется винтом (в данном случае его часто называют болтом), который проходит в сквозное отверстие (или паз) в соединяемых деталях и стягивает (фиксирует) их после заворачивания гайки. Соединение технологично, поскольку не

174

гивает (фиксирует) их после заворачивания гайки. Соединение технологично, поскольку не нуждается в резьбовом отверстии. Однако таким способом можно стягивать детали относительно небольшой толщины и имеющих свободное место для расположения головки винта и гайки. При завинчивании гайки необходимо удерживать винт от проворачивания (например, работа двумя ключами).

Ввинтовом соединении (рис. 8.70) винт (ввертной болт) проходит сквозь отверстие в верхних соединяемых деталях и вворачивается в нижнюю скрепляемую деталь. Такое соединение применяют, когда нижняя деталь достаточно толстая, не хватает места для размещения гайки, отсутствует возможность доступа к другой поверхности, для облегчения конструкции соединяемого узла. Соединение удобно при монтаже. С другой стороны, материал детали с резьбовым отверстием должен допускать многократную сборку-разборку (ввинчивание) и иметь хорошую обрабатываемость. При разрушении или износе резьбы соединение выходит из строя, либо необходима установка на месте резьбы вставных резьбовых втулок-футурок (рис.68б). Футурки также используют при соединении деталей из мягких или хрупких материалов, пластмасс и т.д. Их могут запрессовывать, вворачивать или закреплять иным способом.

Ввинтовом соединении желательно предусматривать свободу самоустановки головок относительно опорной поверхности: при невысоких требованиях к перпендикулярности опорной поверхности к оси резьбового отверстия винт при затяжке подвергается изгибу, и его прочность падает. Самоустановка достигается применением сферических шайб либо винтов с сферическими головками.

Вшпилечном соединении (рис. 8.71) шпилька одним концом вворачивается в скрепляемую деталь, а другим – проходит в отверстие в верхних деталях. Сверху на выступающий конец наворачивается стягивающая детали гайка. Соединение применяют в тех же случаях, что и винтовое, но когда материал детали с резьбой не допускает многократной сборки-разборки. Шпильки облегчают сборку, так как служат направляющими при взаимном позиционировании собираемых деталей. С другой стороны, вворачивание шпилек более трудоемко и требует специальных приспособлений, конструктивных участков на поверхности шпильки или иных ухищрений.

Вболтовом соединении, работающем на сдвиг, возможна установка винтов с зазором и без зазора.

Болты, поставленные в отверстие с зазором (рис. 8.69а), фиксируют детали от сдвига посредством силового замыкания звеньев. Величина зазора существенно превышает диаметральные допуски. Это позволяет вести обработку отверстий в каждой скрепляемой детали раздельно по предварительной разметке и с невысокой точностью (достаточно черновой обработки отверстий и болтов). Отсюда происходит другое название соединения – соединение болтами, установленными “по черному”. Однако в конструкции должна быть предусмотрена специальная центровка соединяемых деталей.

Болты, поставленные без зазора (рис. 8.69б), входят в отверстие плотно, по скользящей посадке и при работе создают геометрическое замыкание, как и в случае с радиальной установкой штифтов. Такое соединение деталей в узле, нагруженном в плоскости стыка, позволяет

|

|

|

|

|

|

|

|

|

а) |

б) |

|

|

|

|

|

|

|

|

|

а) |

б) |

|

|

|

||

Рис.8.69 – Болтовое соединение с зазо- |

|

|

|

|

||||

|

Рис.8.71 – Шпи- |

|||||||

ром (а) и без зазора (б) |

|

|

|

|

||||

Рис. |

8.70 – Винтовое соединение лечное соединение |

|||||||

|

|

|||||||

175

значительно уменьшить его габариты. Поскольку болт и отверстие требуют чистовой обработки, то у соединения есть еще одно название – соединение болтами, установленными “по чистому”. “Чистые” болты выполняют ступенчатыми: имеется гладкий точно обработанный рабочий участок и резьбовой конец меньшего диаметра. Гладкий участок предназначен для восприятия сдвигающей нагрузки, а резьбовой – осевых растягивающих нагрузок, а также страхует болт от выпадания. В соединении все болты устанавливаются по месту, т.е. отверстия под болты обрабатываются в сборе.

При фиксации деталей на отрыв принципы работы соединений с зазором и без зазора одинаковы. Типовые виды винтового и шпилечного соединений относятся к соединениям с зазором. Сборка резьбовых соединений может вестись произвольно, а может – с тщательным контролем последовательности выполнения операций и величин усилий затяжки.

Во многих случаях не предусматривается, кто и каким инструментом будет производить сборку соединения. Это упрощает процесс сборки (не нужен специальный инструмент), но изза неопределенности величины того крутящего момента, который в действительности будет на ключе, в конструкцию соединения должен закладываться повышенный коэффициент запаса, а следовательно, – возрастают ее габариты. Такая сборка называется неконтролируемой.

Контролируемая сборка – сложнее и ведется в соединениях ответственных узлов. Она позволяет уменьшить неопределенность величины усилия затяжки, а при групповой установке крепежных деталей – обеспечить равномерность их нагружения. Это, в свою очередь, снижает величину коэффициента запаса прочности, закладываемого при проектировании, и уменьшает габариты крепежа и, главное, связанных с ним элементов корпусных деталей.

Контроль усилия затяжки осуществляется разными способами, например:

•специальными ключами (динамометрическими или предельного момента), настроенными на заданную величину крутящего момента, превысить которую не возможно;

•поворотом гайки на заданный угол;

•контролем удлинения винта или шпильки.

Порядок затяжки контролируемых соединений предписывается проектнотехнологической документацией.

Соединение установочными винтами характеризуется тем, что винты здесь работают на сжатие и усилие передается не их головкой, а концом. Установочные винты бывают нажимные (например, типа показанного на рис. 8.72а) и врезные (например, типа показанного на рис. 8.72б).

Нажимные винты предназначены для создания распорной силы и фиксации соединяемых деталей от относительного смещения посредством вызванной силы трения (обеспечивают силовое замыкание). Они вворачиваются в одну деталь и упираются своим концом во вставленную в нее другую деталь. Торцы винтов бывают плоскими (как на рис. 8.72а), сферическими, коническими (заостренными), с кольцевым выступом. Соединение технологично и позволяет фиксировать детали в любом взаимном положении, но воспринимаемые сдвигающие нагрузки невелики, нарушается центровка деталей (они отжимаются одна от другой). Нажимные винты часто используются в качестве регулируемых опор.

Работа врезных винтов при фиксации деталей от сдвига подобна работе штифтов с радиальной установкой: они вворачиваются в

одну деталь, проходят сквозь нее и своим концом входят в паз или углубление в другой детали, препятствуя таким образом их взаимному смещению (создается геометрическое замыкание). Концы винтов могут иметь цилиндрическую или коническую форму. Врезные винты воспринимают повышенные усилия

Рис.8.72 – Нажимные (а) и врезные (б) установочные винты

176

сдвига, но при сборке требуют регулировки взаимного положения деталей и обработки углубления под винт по месту.

В специальных соединениях резьбовые детали имеют узкоспециализированное назначение, которое определяет и их специфическую форму. Прежде всего, это:

•болты фундаментные,

•болты откидные,

•болты такелажные (например, рым-болты, показанные на рис. 8.46б).

Стопорение соединений. Все резьбовые соединения стопорятся благодаря самоторможению в резьбе. Однако в ряде случаев, и прежде всего при циклически изменяющихся условиях эксплуатации (циклическая или динамическая нагрузка, переменная температура и т.д.), этого недостаточно, и усилие затяжки со временем ослабевает. Для предотвращения такого явления соединения дополнительно стопорят. Применяют три способа стопорения: трением, введением конструктивных элементов (жесткое) и перевод соединения в разряд условно неразъемного (глухое).

Стопорение трением основано на увеличении силы трения в резьбе либо по поверхности контакта головки винта или гайки. Стопорение – беступенчатое (стопорится в любом взаимном угловом положении винта и гайки), но недостаточно надежное. Основные примеры такого способа:

•установка второй гайки (контргайки), затянутой относительно первой, (рис. 8.73а). Использование контргайки также позволяет вворачивать и выворачивать шпильки;

•использование разрезной пружинной шайбы (шайбы Гровера, рис. 8.73б). Такая шайба разрезана наискось и как бы образует виток пружины с острыми кромками. Эти кромки не мешают заворачиванию гайки (поэтому бывают под правую и левую резьбу, на рисунке показан пример для правой резьбы), но врезаются в торец гайки и опорную поверхность при попытке отворачивания. Шайбу не применяют при соединении деталей из мягких или очень твердых материалов. Упругость шайбы также повышает податливость крепежного узла и надежность стопорения при вибрациях и циклических температурных деформациях.

Жесткое стопорение основано на геометрическом замыкании деталей, входящих в крепежный узел. Оно более надежно, но во многих случаях – ступенчатое (стопорение достигается при определенных взаимных положениях винта и гайки, что не всегда соответствует конечному их положению при контролируемой затяжке). Основные примеры такого способа:

•использование корончатой гайки со шплинтом (рис. 8.73в). Здесь после затяжки соединения шплинт вставляется в паз в гайке и, одновременно, проходит сквозь диаметральное отверстие в резьбовой части винта. Такие винты являются одним из исполнений обычных стандартных винтов;

•использованием деформируемых шайб. Один выступ такой шайбы цепляется за соединяемую деталь или винт (входит в паз), а другой – за гайку (входит в паз или загибается за грани гайки). Например, стопорение шлицевой гайки на валу (рис. 8.44б);

•вязка проволокой группы винтов. Здесь проволока пропускается сквозь отверстия в головках рядом стоящих винтов и препятствует их отворачиванию. Такие винты являются одним из исполнений обычных стандартных винтов.

Втех случаях, когда соединение редко разбирается и хотят получить максимально надеж-

а) |

б) |

в) |

Рис. 8.73 – Способы стопорения резьбовых соединений

177

ное стопорение, возможно глухое стопорение, например, сваркой винта и гайки к скрепляемым деталям, раскерновкой или развальцовкой резьбы или выступающего конца винта и т.п.

В настоящее время известно огромное число разновидностей резьбовых соединений и способов их стопорения, с многими из которых можно познакомиться в справочниках конст- руктора-машиностроителя.

Основными видами отказов резьбовых соединений являются следующие:

•самоотвинчивание;

•разрушение резьбы. Срез витков резьбы обычно вызывается недостаточной циклической и статической прочностью материала, неконтролируемыми усилиями затяжки;

•разрушение тела (стержня) винта и шпильки. Оно обычно вызывается их изгибом из-за перекоса при установке и скручиванием при затяжке;

•болты, установленные без зазора, могут разрушаться вследствие их среза по плоскости стыка или обмятия рабочих поверхностей.

8.5.9 Соединения вращающихся деталей (муфты)

Пара деталей, подлежащих соединению с целью передачи вращательного движения (валвал, вал-колесо и т.п.), может отстоять друг от друга и не иметь общей поверхности соприкосновения. Группу специальных деталей, замыкающую эти вращающиеся детали в единую кинематическую цепочку, принято называть муфтой. В конструкции всего устройства муфта составляет сборочную единицу или образует узел. Поскольку муфты только передают движение, то функционально им близки передачи с передаточным числом равным единице. Общая классификация муфт приведена на рис. 8.74.

Наряду с основной функцией (соединять) муфты могут выполнять и вспомогательную функцию. Набор этих функций служит отличительным признаком типа муфты.

По принципу действия муфты подразделяются на механические, в том числе – гидравлические и пневматические, электромагнитные и комбинированные.

Большинство конструкций муфт стандартизировано или нормализовано и их конструирование часто сводится к выбору из справочника с последующим проверочным расчетом.

Рассмотрим типы и принципы устройства механических муфт на примере соединения двух валов.

Муфты, предназначенные для выполнения только своей основной функции (соединять), составляют группу нерасцепляемых (или, как их еще называют, глухих, жестких) муфт. Такие муфты образуют жесткую конструкцию и помимо крутящего момента также передают изгибающий момент, перерезывающие и осевую силы. Наиболее распространены конструкции втулочных и фланцевых нерасцепляемых муфт.

Втулочные муфты (рис. 8.75а) конструктивно самые простые, имеют малые габариты. Они представляют собой втулку, с обоих концов в которую вставляются валы. Окружная и осевая фиксация валов и втулки осуществляется шпоночным, шлицевым или штифтовым соединениями, либо установочными винтами. Втулка может быть цельной (конструкция с осевой сборкой) или состоять из соединенных двух продольно разрезанных половинок (конструкция с радиальной сборкой, продольно-свертные муфты).

178

Муфты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Выполняемые функции |

|

Соединение |

|

Нерасцепляемые:фланцевые, |

|||

|

|

|

|

|

втулочные и т.д. |

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Соединение + вспомо- |

|

Компенсирующие: |

||

|

|

|

гатель-ная функция |

|

зубчатые, цепные и т.д. |

||

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

Подвижные: |

||

|

|

|

|

|

шарнирные, крестовые и т.д. |

||

|

Упругие: |

|

|||||

|

|

|

|

|

|||

|

- с неметаллическим элемен- |

|

|

|

|

||

|

|

том (МУВП, с резиновой |

|

|

|

|

|

|

|

|

Предохранитель-ные: |

||||

|

|

звездочкой, ...) |

|

||||

|

|

|

- одноразовые (со срезным |

||||

|

- с металлическим элементом |

|

|||||

|

|

штифтом, ...), |

|||||

|

|

|

|

|

|||

|

|

|

|

|

- многоразовые (фрикцион- |

||

|

|

|

|

|

ные, кулачковые, ...) |

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Сцепные: кулачковые, зубча- |

|

|

|

|

||

|

|

тые, фрикционные и т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принцип действия |

|

Механические |

|

|

механические |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пневматические |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

гидравлические |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Электромагнитные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Комбинированные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.74 – Классификация муфт |

||||

Фланцевые муфты (поперечно-свертные, рис. 8.75в) состоят из двух полумуфт, представляющих собой втулки с фланцами, которые посажены и закреплены на каждом из валов и соединены по фланцу крепежными резьбовыми деталями (с установкой с зазором или без зазора). Возможно выполнение фланцев заодно с валами (например, фланцы в виде приваренных к валу колец).

Соединяемые валы практически не бывают соосны: из-за погрешностей изготовления и монтажа, вследствие их изгиба при работе. Поэтому после соединения нерасцепными муфтами валы дополнительно деформируются (рис. 8.75б), что увеличивает напряжения в валах и величины реакций в опорах. Снизить последствия от несоосности и перекоса достигается воз-

втулка |

вал |

можно повышением точности вза- |

|||

имного расположения монтируемых |

|||||

|

|

||||

|

|

изделий, снятием статической неоп- |

|||

а) |

|

ределимости |

конструкции из |

двух |

|

б) |

жестко соединенных валов, а также |

||||

|

крепеж |

взаимным |

центрированием |

полу- |

|

|

в) |

муфт (фланцев одного и другого ва- |

|||

|

ла). |

|

|

||

полумуфты

Рис. 8.75 – Схема соединения валов нерасцепляемыми втулочной (а) и фланцевой (в)

муфтами

179

Для соединения валов, имеющих погрешности расположения осей, применяют компенсирующие муфты. Наиболее распространены зубчатые и цепные муфты.

Конструкция зубчатых муфт схематично представлена на рис. 8.76а. Она, например, включает два узких диска с наружными шлицами, вставленные во втулку с сопряженными внутренними шлицами. Вращение с одного вала с диском посредством шлицевого соединения передается на втулку, а с нее на второй диск и далее – на второй вал. Вместо шлицевого соединения могут использоваться две пары цилиндрических зубчатых колес с внутренним зацеплением и передаточным числом равным единице (либо эвольвентное шлицевое соединение). Наружную поверхность шлицов по длине выполняют бочкообразной формой. Это, а также наличие радиальных зазоров в соединении, позволяет зубчатым муфтам компенсировать начальный перекос (до 1о) и непараллельность (порядка 1мм) осей валов (рис. 8.76б). Муфты имеют высокую нагрузочную способность;

Конструкция цепных муфт включает две одинаковые звездочки, посаженные на каждый из валов и охваченные по окружности общей цепью. По компенсирующей способности муфты аналогичны зубчатым, но конструктивно проще и имеют меньшую нагрузочную способность.

Для соединения валов со значительным смещением осей применяют подвижные муфты. Из муфт этого типа наиболее распространена шарнирная муфта.

В основе такой муфты используется шарнир Гука. Он представляет собой две лежащие во взаимно перпендикулярных плоскостях вилки, которые шарнирно соединены крестовиной. Опоры крестовины являются наиболее ответственным элементом муфты, поскольку имеют ограниченные габариты и передают большие нагрузки. Муфта допускает угол перекоса осей до 45о, причем в процессе работы он может меняться.

Муфты с двумя такими шарнирами образуют так называемый “карданный вал” (вал Кардана, рис. 8.76в). У карданного вала имеется особенность: при равномерном вращении ведущего вала ведомый вращается неравномерно, и степень пульсации тем больше, чем выше перекос осей. Только при параллельном расположении ведущего и ведомого валов их вращение будет равномерным.

С целью улучшения динамических характеристик передаваемого движения применяют упругие муфты. Они снижают динамическую нагрузку (сглаживают пульсации крутящего момента) и предотвращают возникновение опасных колебаний.

Муфта состоит из двух полумуфт, соединенных упругим элементом, металлическим или неметаллическим. Свойства этого элемента (подробнее – в разделе “Пружины”) и определяют свойства муфты. Повышенная податливость упругого элемента позволяет также компенсировать некоторую несоосность и перекос осей соединяемых валов, но, обычно, чем выше компенсирующая характеристика такой муфты, тем хуже ее динамические свойства. Муфты с металлическим упругим элементом (пружинами) имеют повышенные срок службы и нагрузочную способность. Муфты с неметаллическим, главным образом – резиновым, упругим эле-

ментом обладают высокой динамической |

|

|

|

|

способностью, эффективно гасят резонанс- |

|

|

|

|

ные колебания (благодаря нелинейной ха- |

|

|

|

|

рактеристике и существенному гистерези- |

|

|

|

|

су), разбивают механический привод на |

|

|

|

|

электроизолированные части (благодаря |

а) |

|

б) |

|

электроизоляционной способности). Из та- |

шарнир Гука |

|

|

|

|

|

|

||

ких муфт наибольшее распространение по- |

|

|

|

|

лучили стандартные муфты упругие вту- |

|

|

|

|

лочно-пальцевые (МУВП) и муфты с рези- |

|

|

|

|

новой звездочкой. |

|

в) |

|

|

Для управления работой механического |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

устройства, т.е. замыкания и размыкания |

Рис.8.76 – Схема компенсирующей (а) и под- |

|||

механической цепочки (соединения и разъ- |

вижной шарнирной (в) муфт |

|

|

|

единения вращающихся валов), применяют |

|

|

|

|

180

сцепные муфты. Их конструкция, например, состоит из двух полумуфт, одна из которых жестко соединена, допустим, с ведущим валом, а вторая – подвижна в осевом направлении относительно ведомого вала. Если вторую полумуфту ввести в контакт с первой, то кинематическая цепочка замкнется и вращение будет передаваться с ведущего вала на ведомый. Если же полумуфты развести, то цепь разомкнется (ведущий вал будет продолжать вращаться, а ведомый – остановится). Сцепные муфты требуют высокой соосности валов, так как из-за несовпадения осей в пределах эксцентриситета одна полумуфта скользит по другой, что вызывает их износ.

Всцепной муфте с геометрическим замыканием для соединения полумуфт используются торцевые шлицы (кулачковая муфта), пара зубчатых колес с внутренним зацеплением (одно из них подвижно, это – зубчатая муфта) и т.п. Такие муфты обладают высокой нагрузочной способностью, но их включение (введение полумуфт в контакт) происходит с ударом (резко).

Всцепной муфте с силовым замыканием полумуфты прижимаются друг к другу и вращение передается посредством силы трения. Контактирующие поверхности полумуфт, особенно

вмомент вхождения в сцепление, интенсивно трутся и, как следствие, – нагреваются. Поэтому материал рабочих поверхностей должен обладать хорошей износо- и теплостойкостью, иметь высокий коэффициент трения. Это – фрикционные материалы. Замыкание муфт создается специальным механизмом управления (сжимающего и разжимающего полумуфты). Он может приводиться в действие человеком либо автоматически. Нагрузочная способность таких муфт меньше, но они плавно соединяют и разъединяют валы. Различают дисковые, конусные и ряд других конструкций сцепных муфт.

Вдисковых сцепных муфтах (рис. 8.77а) диски одной полумуфты прижимаются к дискам другой полумуфты. Повышенной нагрузочной способностью обладают многодисковые муфты (рис. 8.77б), включающие пакет подвижных в осевом направлении дисков (за исключением одного, жестко закрепленного). В пакете диски чередуются, т.е. первый фиксируется (крепится от проворота), допустим, относительно левой полумуфты, второй – относительно правой полумуфты, третий – снова относительно левой полумуфты и т.д. К недостаткам многодисковой муфты относят плохую расцепляемость дисков, которые схватываются при трении.

Вконусных сцепных муфтах (рис. 8.77в) возникает значительное усилие сцепления благодаря эффекту клина, они конструктивно просты, но требуют повышенной точности изготовления, а при малом угле конуса допускают самозахватывание (вследствие самоторможения их сложно вывести из расцепления).

Для предохранения частей привода от перегрузок применяют предохранительные муфты. Их располагают возле источника возникновения перегрузок (например, машин ударного действия, устройств, допускающих возможность резкой остановки при работе), либо перед ответственными устройствами, работу которых нужно обезопасить. По характеру возникновения перегрузки могут быть редкими или случайными, либо эпизодически повторяющимися, обусловленными особенностями работы машины (системы). В первом случае, как правило, применяют муфты неавтоматического восстановления (после размыкания цепочки для восстановления соединяемой способности муфты устройство необходимо остановить). При эпизодиче-

а) |

б) |

|

|

|

|

|

|

|

|

|

|||

|

в) |

|

а) |

б) |

|

|

|

|

Рис.8.78 – Схема предохранительной муфты |

||||

|

|

|

||||

|

|

|

с разрушающимся штифтом до (а) и после (б) |

|||

Рис. 8.77 – Схема сцепных одно- (а) и мно- |

||||||

ее срабатывания |

||||||

го- (б) дисковых муфт и конусной муфты |

|

|

|

|||

|

(в) |

|

|

|

||