- •Глава 3

- •3.1. Создание и развитие криогенных заправочных систем

- •3.2. Криогенные ракетные топлива. Способы перевозки

- •3.2.1. Окислители

- •3.2.3. Нейтральные криогенные продукты

- •3.3.2. Криогенные трубопроводы и арматура

- •3.3.4. Газификационные установки высокого давления

- •3.4. Пневмогидравлические схемы криогенных заправочных систем

- •3.5. Технологические особенности заправки криогенным горючим и накопление в емкостях примесей

- •3.6. Охлаждение криогенных компонентов топлива

- •3.6.1. Способ прямого вакуумирования

- •3.6.2. Способ охлаждения теплообменом

- •3.7. Тепловая изоляция криогенных систем

- •3.7.1. Теплоизоляция, находящаяся под атмосферным давлением

- •3.7.3. Порошково-вакуумная теплоизоляция

- •3.7.4. Вакуумно-многослойная теплоизоляция

- •3.7.5. Тепловые мосты

- •3.8. Физические процессы, возникающие в криогенных заправочных системах

- •3.8.1. Хранение криогенных компонентов топлива

- •3.8.2. Заправка баков ракеты компонентами топлива

- •3.8.3. Тепловые и гидравлические расчеты

- •3.8.4. Гидравлические удары

- •Литература

3.4. Пневмогидравлические схемы криогенных заправочных систем

Пневмогидравлическая схема (ПГС) криогенной заправочной системы — это один из основных чертежных документов, отражающий облик системы в схемном решении. В ней отображаются средства хранения компонента, обвязочная схема резервуаров, пути движения потоков криогенной жидкости на заправку баков потребителя, способы подачи продукта, средства охлаждения компонента топлива, арматура, дренажные и предохранительные устройства, приборное обеспечение, средства пневмо- и электроуправления, то есть все необходимое для того, чтобы система заправки отвечала предъявляемым к ней требованиям.

Пневмогидравлическая схема включает в себя приборное обеспечение — датчики давления и температуры, расходомеры — в большей части дистанционно-управляемые, предназначенные для обеспечения дистанционного и автоматизированного управления технологическим процессом заправки, а также визуальные приборы.

Системы заправки криогенным горючим (жидким водородом, СПГ) снабжаются также приборами контроля качества подготовки системы к приему основного продукта с дистанционным управлением, в том числе хроматографическими.

Разработка систем заправки и, в первую очередь, ее пневмогидравлической схемы осуществляется в строгом соответствии с техническим заданием на заправочную систему и исходными данными разработчика РКН.

При разработке пневмогидравлической схемы заправочной системы обычно выделяют основные и вспомогательные технологические операции.

А. Основные технологические операции

К ним относятся:

- захолаживание коммуникаций, заполнение насосов и магистралей, в некоторых случаях прокачка продукта по кольцу;

- заправка на большом расходе. Операция проводится с помощью насосов или вытеснением газом наддува под рабочим давлением через клапаны большого расхода;

- заправка на малом расходе осуществляется через клапаны малого расхода;

- термостатирование продукта в баках ракеты (при использовании охлажденного продукта), направленное на достижение и поддержание в течение заданного времени требуемых параметров жидкости (уровень, температура);

- слив продукта из коммуникаций и шлангов в сливную емкость для исключения пролива компонента перед отстыковкой;

- продувка коммуникаций;

- слив из баков РКН компонентов топлива в случае отмены пуска или возникновения аварийной ситуации. Слив осуществляется в заправочный резервуар.

Б. Вспомогательные операции:

- прием компонента в резервуары системы из железнодорожных или автомобильных емкостей через заправочные колонки системы;

- слив компонента из коммуникаций. Эта операция осуществляется после окончания штатных операций, проводимых системой;

- передавливание продукта из сливной емкости (если для выполнения определенных задач такая емкость предусмотрена в системе);

- перекачивание (передавливание) компонента, при необходимости, из одной емкости хранилища в другую, в том числе для перемешивания продукта;

- отбор проб или выдача продукта для его анализа. Операция проводится обязательно перед заправкой ракеты.

Пневмогидравлической схемой должно быть предусмотрено и выполнение системой эпизодических операций, таких как: выдача компонента в сторонние емкости, выдавливание остатков компонента, отогрев резервуаров.

При заправке баков РКН охлажденным компонентом часто вводится операция тер-мостатирования. Она выполняется, как правило, с использованием циркуляционных контуров систем, где в качестве расходных и приемных емкостей служат резервуары хранилища. Объектом термостатирования является бак ракеты, а охлаждение компонента осуществляется либо заранее, либо в процессе его подачи в баки ракеты.

Для поддержания заданного уровня компонента в баке ракеты в течение необходимого времени система заправки должна иметь в своем составе приемный резервуар, функции которого обычно выполняет один из резервуаров хранилища. Циркуляцию компонента в системе обеспечивают центробежные или струйные насосы типа «жидкость-жидкость». В ходе термостатирования для исключения подсосов воздуха в баках ракеты должно поддерживаться избыточное давление не менее 0,03 МПа.

Пневмогидравлическая схема наземной системы заправки должна быть состыкована с пневмогидравлической схемой ракеты, поскольку как гидравлические системы они представляют собой единое целое.

Отстыковка наполнительных соединений от РКН должна осуществляться автоматически при пуске или заранее, если есть возможность слива компонента при несостоявшемся пуске, например по подпиточной линии.

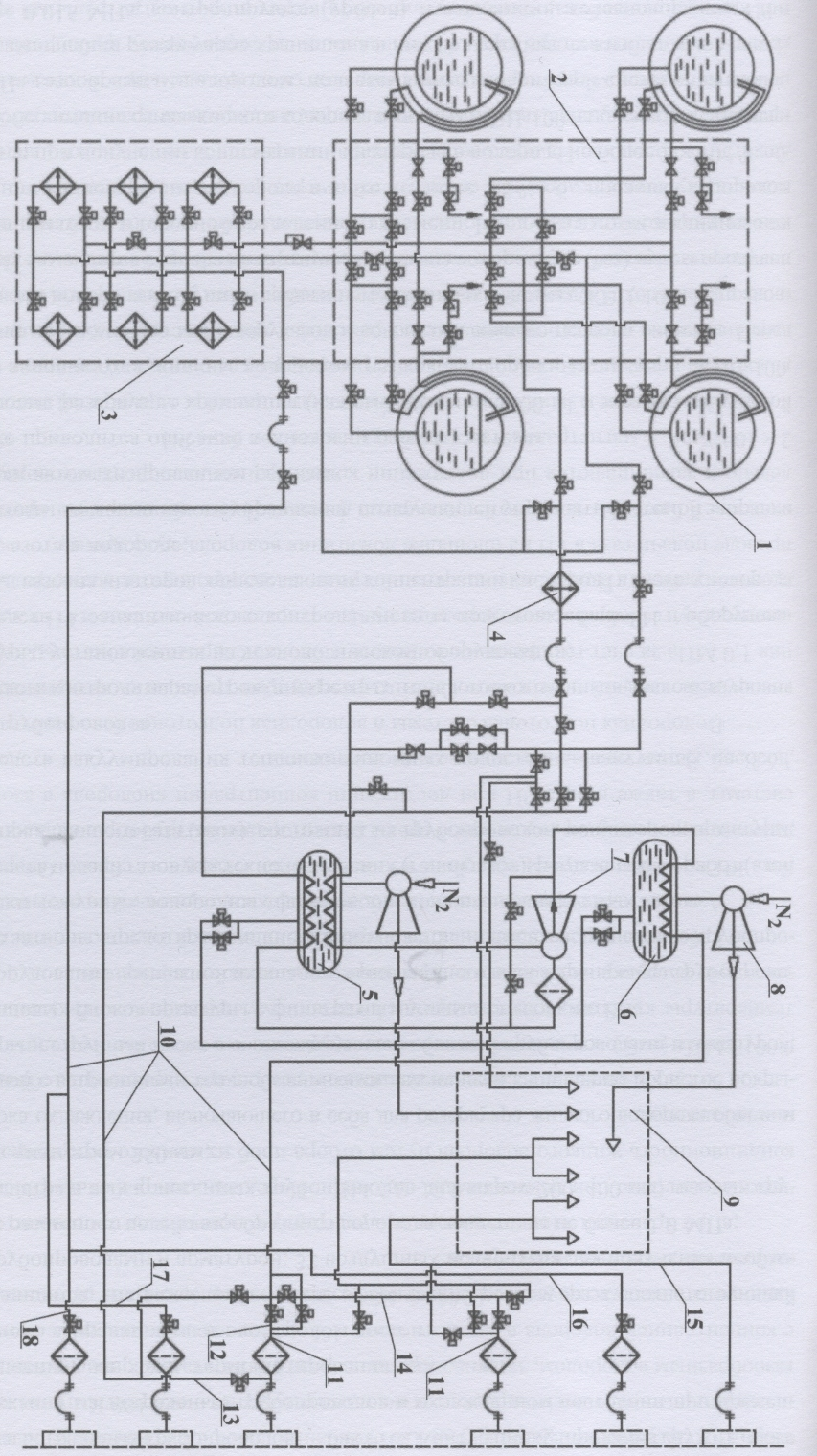

В качестве иллюстрации ниже приводится упрощенная принципиальная схема заправки жидким водородом II ступени РН «Энергия» (рис. 3.4.1) как наиболее современная. Она предусматривает возможность обеспечения заправки этой ступени жидким охлажденным водородом в количестве 104 т при расходе до 100 т/ч и температуре 18 К.; термостатирования жидкого водорода в баке ракеты при расходе подачи 70 т/ч и температуре 17 К; подачи в ракету газообразных азота, водорода, гелия; безопасного дренирования паров водорода; подготовку системы заправки и бака ракеты к безопасному приему жидкого водорода; слива продукта из бака ракеты при несостоявшемся пуске; получения нейтральной среды в баке ракеты и в наземной системе.

Для обеспечения термостатирования продукта в баке РН в систему заправки введен циркуляционный контур, представляющий собой совокупность двух магистралей: по одной продукт подается в РН, по другой — одновременно сливается, т.е. продукт циркулирует по контуру «бак РН — один из магистральных трубопроводов — блок охлаждения .

Рис.3.4.1. Упрощенная принципиальная схема системы заправки РН «Энергия» жидким водородом: 1 — резервуар хранилища; 2 — блок клапанов хранилища; 3 — блок испарителей хранилища; 4 — рекуперативный теплообменник; 5, 6 — охладители жидкого водорода; 7 — струйный насос; 8 — эжектор; 9 — площадка дожигания водорода; 10 — магистральные трубопроводы; 11 — блоки клапанов с фильтрами; 12 — заправочный трубопровод; 13 — трубопровод слива; 14 — трубопровод термостатирования; 15 — дренажный трубопровод; 16-18 — трубопроводы подачи газифицированного водорода второй из магистральных трубопроводов — бак РН». Контур циркулирования служит также для поддержания магистральных трубопроводов в охлажденном состоянии при временных прекращениях заправки, термостатирования или слива.

Система заправки жидким водородом состоит из:

- хранилища, где размещено четыре сферических резервуара с соответствующей обвязкой трубопроводами и арматурой; 32 воздушных испарителя для получения необходимого для различных целей газообразного водорода давлением не более 1,0 МПа;

- магистральных криогенных трубопроводов диаметром 200-400 мм; газовых трубопроводов диаметром 250 мм;

- блока охлаждения, включающего в себя два резервуара жидкого водорода объемом 125 м3 каждый с встроенными теплообменниками, имеющими капиллярно-пористое покрытие; эжекторы и струйный насос с соответствующей обвязкой трубопроводами и арматурой;

- концевых блоков арматуры с фильтрами и узлами стыковки с РН;

- оборудования дренажной площадки, включающего в себя дренажные трубопроводы, газовые затворы, предотвращающие проникновение пламени в дренажные трубопроводы, горелки дежурных водородных факелов для поджига дренируемых газов;

- средств подачи газов для технологических (гелий, азот), регламентных работ (азот, воздух) и управляющего газа (азот), состоящих из трубопроводов, редукторов, арматуры, фильтров;

- средств вакуумирования теплоизоляционных полостей — вакуумных насосов, арматуры, трубопроводов;

- средств контроля параметров: дискретных и аналоговых датчиков давления, уровня и температуры, установленных на технологическом оборудовании;

- средств газоаналитического контроля чистоты подготовки бака РН и оборудования системы: газоанализаторов, определяющих концентрации кислорода в азоте, кислорода в водороде, азота в водороде;

- системы дистанционного управления, позволяющей управлять системой заправки в ручном или автоматизированном режимах.

Ниже приводится описание технологии работы системы.

Шаровые резервуары хранилища (каждый объемом 1400 м3 с экранно-вакуумной изоляцией) заполняются жидким водородом из железнодорожных цистерн ЖВЦ-100, подстыкованных с помощью металлорукавов к колонкам сливного перрона системы. Перед сливом жидкого водорода воздушная среда на стыковочных участках ЖВЦ-100 и заправочных колонках заменяется сначала на азотную, а затем на водородную (газ) путем продувки их замещающим газом в течение определенного времени. Продувка азотом заканчивается при получении концентрации кислорода в азоте не более 2,5 % об., продувка водородом заканчивается при получении концентрации кислорода в водороде не более 2 х 104 % об.

Для обеспечения слива жидкого водорода агрегаты ЖВЦ-100 наддуваются до давления 0,25 МПа газообразным водородом, подаваемым от испарителей системы заправки. В процессе заполнения резервуаров хранилища в них поддерживается избыточное давление не ниже 0,015 МПа, контролируются уровень и давление в железнодорожных цистернах и сферических резервуарах. По окончании слива стыковочные участки ЖВЦ-100 и заправочные колонки отогреваются до температуры не ниже 100 К путем продувки их газообразным водородом, затем водородная среда в этих участках заменяется на азотную, с концентрацией водорода в азоте не выше 1% и далее на воздушную, с концентрацией кислорода в воздухе не менее 19 % об. Железнодорожные цистерны отстыковываются от заправочных колонок и отводятся.

При хранении жидкого водорода в резервуарах хранилища производится периодический газосброс при давлении 0,01-0,2 МПа. Перед началом работ на СК проверяется кондиционность жидкого водорода путем отбора проб из каждого резервуара и проведения их анализа.

За сутки до начала заправки давление в резервуарах хранилища сбрасывается до 0,0015 МПа (изб.) и поддерживается на этом уровне, что позволяет охладить водород до температуры кипения, соответствующей указанному давлению, и тем самым понизить тепловую нагрузку на охладители при заправке и термостатировании.

Работа по заправке начинается с проведения азотной подготовки системы.

Азотная подготовка системы (трубопроводов и охладителей) и азотная подготовка бака РН проводятся путем продувки и «полоскания» (наддув — сброс). Операции заканчиваются проведением газоанализа среды в магистральных трубопроводах и охладителях системы, а также в баке РН при достижении концентрации кислорода в азоте не более 1,5 % об. Затем проводится водородная подготовка.

Водородная подготовка системы и водородная подготовка бака ракеты проводятся аналогично азотной подготовке. Один из резервуаров хранилища наддувается до давления 1,0 МПа за счет газификации жидкости в блоке испарителей системы, что обеспечивает подачу газообразного водорода на нужды заправочной системы и РН в течение всего времени работы. После замены азотной среды на водородную в магистральном трубопроводе подачи газа в РН на площадке дожигания водорода, куда дренируется водород из системы и бака РН, зажигаются дежурные факелы. Далее обе операции проходят параллельно и заканчиваются при достижении концентрации кислорода в водороде не более 2 х 104 % об. в магистралях и охладителях системы и баке РН.

Охлаждение и заполнение заправочных магистралей и охладителей системы жидким водородом начинается с наддува второго резервуара хранилища до давления 0,25 МПа и выдачи из него жидкого водорода одновременно в две магистрали, соединяющие хранилище с блоком охлаждения. В блоке охлаждения оба потока объединяются, проходят последовательно теплообменники охладителей, магистральный трубопровод до блока клапанов на заправочном трубопроводе, магистральные трубопроводы до блока охлаждения, затем поступают в резервуары охладителей и через эжекторы сбрасываются на площадку дожигания водорода. Из этого же резервуара начинается выдача жидкого водорода на заправку РН. Направление движения потока жидкого водорода от хранилища до блока клапанов на заправочном трубопроводе при заправке такое же, как и при охлаждении системы. Далее поток делится на три части. Основная часть по заправочному трубопроводу поступает в РН для заправки бака; вторая часть (8-10 %) через второй магистральный трубопровод поступает на подпитку охладителей; третья часть, самая маленькая, подается в трубопровод термостатирования, поддерживая его в охлажденном состоянии, и далее на дренажную площадку. Вакуумирование охладителей осуществляется с помощью эжекторов. Выходящий из блока охлаждения жидкий водород имеет температуру 17-17,5 К.

В начале заправки, для охлаждения бака ракеты, и в конце заправки, для наиболее точного измерения уровня, жидкий водород подается в бак сначала с малым расходом, а затем с дальнейшим переходом на большой.

При опорожнении резервуара хранилища, из которого производилась заправка, выдача продукта в процессе заправки производится из третьего резервуара. В свободном от продукта резервуаре давление сбрасывается до 0,3 МПа (изб.) для подготовки к сливу в него жидкого водорода при термостатировании. При заправке дренажный клапан и клапан термостатирования бака ракеты открыты, пары сбрасываются на дренажную площадку дожигания. При достижении заданного уровня заправка заканчивается и начинается термо-статирование жидкого водорода. Эта операция предназначена для получения определенной (заданной) среднемассовой температуры и соответствующей ей плотности жидкого водорода. При термостатировании подача водорода в бак ракеты производится по заправочному трубопроводу, слив — по трубопроводу термостатирования. За полчаса до окончания операции направление потока меняется: подача осуществляется по трубопроводу термостатирования, слив — по заправочному трубопроводу. Это позволяет выровнять средне-массовую температуру по длине бака ракеты за счет перемешивания, а также понизить среднемассовую температуру продукта в баке без изменения температуры подаваемого продукта и продолжительности операций.

Сливаемый из бака ракеты жидкий водород поступает по магистральному трубопроводу в блок клапанов блока охлаждения, где разделяется на три потока: -75% расхода поступает через первый теплообменник охладителя в струйный насос в качестве пассивного потока; ~10% расхода поступает на подпитку охладителей; -15% расхода возвращается в хранилище и сливается в пустой резервуар. Одновременно из рабочего резервуара выдается жидкий водород давлением 1,0 МПа и расходом, равным сумме двух последних составляющих расхода сливаемого из бака. Этот поток проходит через рекуперативный теплообменник, где предварительно охлаждается за счет теплообмена с возвращаемым в хранилище потоком, и далее через второй теплообменник охладителя поступает в струйный насос в качестве активного потока. Объединенный поток проходит через охладитель и по магистральному трубопроводу подается к соответствующему блоку клапанов и далее в бак ракеты. В процессе заправки и термостатирования в бак ракеты подается газообразный водород для поддержания заданного давления в газовой подушке. Термостатирова-ние заканчивается за 2-3 минуты до пуска ракеты. Перед отстыковкой концевые участки всех водородных трубопроводов, подстыкованных к ракете, освобождаются от водорода путем продувки их гелием. Гелий поступает в трубопроводы со стороны ракеты, а удаляемый из трубопроводов водород сбрасывается на площадку дожигания через открытые дренажные клапаны блоков клапанов на соответствующих трубопроводах. Отстыковка коммуникаций от ракеты при пуске автоматическая. В случае отмены пуска жидкий водород из бака ракеты сливается по трубопроводу слива и магистральному трубопроводу в резервуар хранилища. Отогревается бак ракеты до температуры -100 К газообразным водородом, после чего водородная среда в баке заменяется на азотную до содержания водорода в азоте не выше 1 % об., а затем — на воздушную до содержания кислорода в азоте не менее 19 % об. Технология проведения этих операций аналогична технологии проведения азотной и водородной подготовки бака перед заправкой. Аналогичные операции проводятся для магистральных трубопроводов и охладителей системы.

Обеспечение заправки жидким водородом II ступени РН «Энергия» потребовало создания сложной и многофункциональной системы заправки. Это вызвано повышенными требованиями со стороны разработчика РН, а также осуществлением на стартовой площадке впервые в мировой практике заправки баков РН охлажденным жидким водородом, с термостатированием баков этим продуктом.