- •Глава 3

- •3.1. Создание и развитие криогенных заправочных систем

- •3.2. Криогенные ракетные топлива. Способы перевозки

- •3.2.1. Окислители

- •3.2.3. Нейтральные криогенные продукты

- •3.3.2. Криогенные трубопроводы и арматура

- •3.3.4. Газификационные установки высокого давления

- •3.4. Пневмогидравлические схемы криогенных заправочных систем

- •3.5. Технологические особенности заправки криогенным горючим и накопление в емкостях примесей

- •3.6. Охлаждение криогенных компонентов топлива

- •3.6.1. Способ прямого вакуумирования

- •3.6.2. Способ охлаждения теплообменом

- •3.7. Тепловая изоляция криогенных систем

- •3.7.1. Теплоизоляция, находящаяся под атмосферным давлением

- •3.7.3. Порошково-вакуумная теплоизоляция

- •3.7.4. Вакуумно-многослойная теплоизоляция

- •3.7.5. Тепловые мосты

- •3.8. Физические процессы, возникающие в криогенных заправочных системах

- •3.8.1. Хранение криогенных компонентов топлива

- •3.8.2. Заправка баков ракеты компонентами топлива

- •3.8.3. Тепловые и гидравлические расчеты

- •3.8.4. Гидравлические удары

- •Литература

3.6.1. Способ прямого вакуумирования

Если над зеркалом продукта в резервуаре создать вакуум, то в соответствии с кривой насыщения температура продукта понизится. Это происходит за счет скрытой теплоты парообразования г испарившейся части продукта.

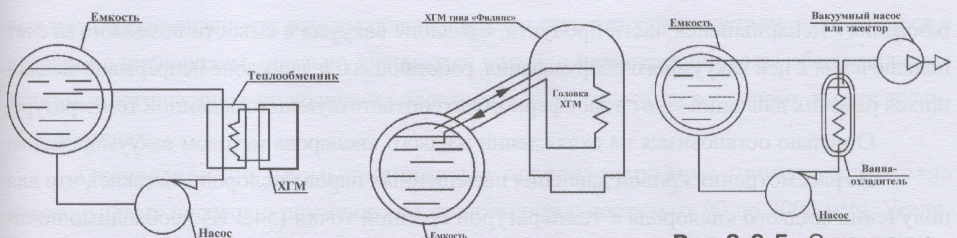

Рис.3.6.3. Охлаждение в теп- Рис.3.6.4. Охлажде- в ванне-охладителе

лообменнике с помощью холо- ние в головке ХГМ вакуумируемым дильной газовой машины (ХГМ) типа «Филипс» собственным компонентом

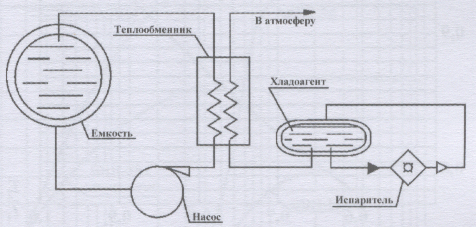

Рис.3.6.6. Охлаждение в теплообменнике за счет стороннего охладителя

Создание вакуума в емкости возможно за счет подключения к ней вакуумного оборудования, работающего в диапазоне непрерывно меняющихся рабочих давлений — от атмосферного до соответствующего заданной температуре.

Отдельно остановимся на охлаждении жидкого кислорода методом вакуумирования.

Из рассмотрения кривой давления насыщенных паров кислорода вытекает, что для получения жидкого кислорода с температурой тройной точки (54,3 К) необходимо понизить давление до 146,6 Па. Низкое давление кислорода в тройной точке обуславливает значительные трудности при осуществлении цикла прямого вакуумирования для получения глубоко охлаждаемой жидкости (вблизи тройной точки). Из проведенных исследований известно, что способом прямого вакуумирования можно надежно охладить жидкий кислород только до температуры Т = 60 К (Р = 800 Па), а при дальнейшем понижении температуры (давления) происходит неравновесный процесс, зависящий от различных параметров — скорости откачки, геометрии сосуда, уровня температуры и т.п.

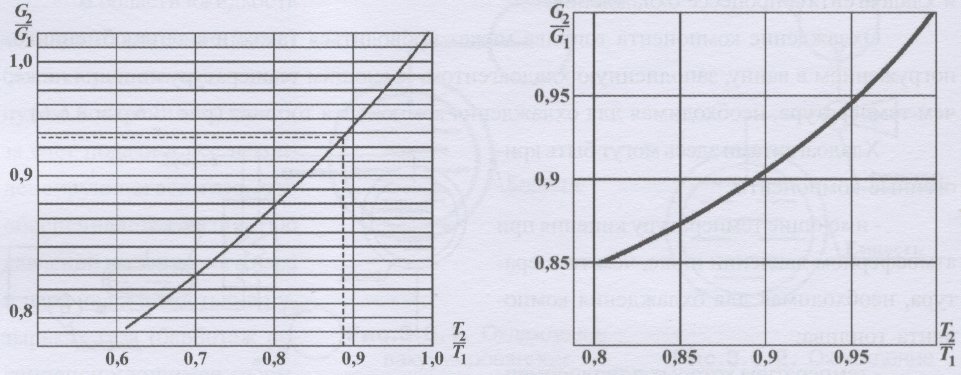

С учетом ряда допущений (постоянство Ср, отсутствие теплопритоков извне в процессе вакуумирования и др.) были получены безразмерные зависимости [34] и построены графики для кислорода и азота, пользуясь которыми можно определить количество продукта, теряемого при вакуумировании (рис. 3.6.7 и 3.6.8).

Здесь G\ — первоначальное количество продукта; Gi — количество оставшегося продукта; Т\кТг — соответствующие температуры.

Поскольку практическое применение способа охлаждения криогенных жидкостей вакуумированием парового пространства зависит от возможностей вакуумного оборудования, проведем его краткий анализ.

Наличие низких температур рабочей среды и необходимость исключения смазки общего назначения из-за опасностей ее затвердения, взрыва и пожара оказывают свое влияние на выбор и использование вакуумного оборудования. Анализ возможностей использования различных устройств для откачки холодных газов кислорода и азота [35, 36] позволяет констатировать, что для откачки паров азота в настоящее время могут использоваться только два типа насосов: водокольцевые и газоструйные (эжекторы). В водокольцевых насосах безопасность работы обеспечивается тем, что узлы и детали, находящиеся в контакте с кислородом, обильно омываются водой, а незамерзание воды обеспечивается теплом, поступающим от вращения электропривода насоса, естественно, в определенных пределах.

Рис.3.6.7. График зависимости G2/Gi Рис.3.6.8. График зависимости G2/Gt

от Т2/Т1 для кислорода от Т2/Т1 для азота

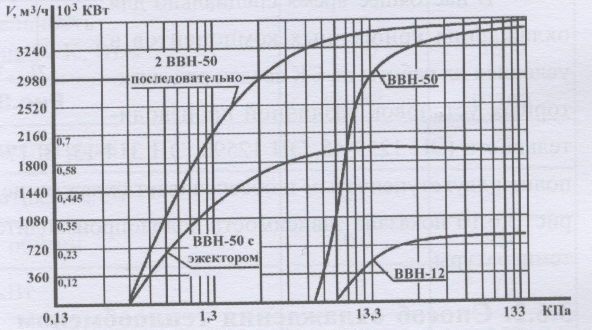

Отечественной промышленностью освоено серийное производство ряда водокольцевых насосов с номинальной производительностью от 90 до 9000 м3/ч. Увеличить производительность этих вакуум-насосов при низких температурах можно путем уменьшения прогрева газа в рабочих камерах насоса за счет использования жидкости с низкой температурой замерзания. Водокольцевые вакуумные агрегаты полностью уравновешены, высоконадежны, имеют небольшие габариты. Насосы ВВН-12 и ВВН-50, выполненные из нержавеющей стали, показали надежную работу на практике при откачке паров жидкого кислорода и азота. Однако область применения этих агрегатов ограничена давлением насыщенных паров. Предельное давление, достигаемое с помощью этого класса машин, составляет 4-6,66 кПа. Падение объемной производительности агрегата наблюдается при давлении на входе 13,3 кПа.

Несколько понизить предельное давление всасывания можно последовательным соединением агрегатов. При работе такого двухступенчатого агрегата, состоящего из двух серийных агрегатов ВВН-50, можно получить предельное давление ~ 6,66 кПа, при этом объемная производительность держится постоянной до уровня давлений 10-8,66 кПа, а

далее падает [35].

На рис. 3.6.9 приводится зависимость объемной производительности от давления для некоторого сочетания водокольцевых вакуум-насосов.

Наиболее экономичными и перспективными для целей откачки паров криогенных жидкостей следует признать лопаточные вакуум-насосы центробсж-ного типа, способные откачивать «холодный» продукт. Снижение температуры газа перед такими насосами позволит получить высокие степени сжатия в одной ступени и резко снизить потребляемую мощность. Однако такие машины до сих пор промышленностью не созданы.

В связи с недостаточной номенклатурой вакуумных насосов для охлаждения криогенных жидкостей, работающих в условиях СК, и их относительно малой производительностью возникла необходимость в разработке и создании специально для ракетно-космической техники эжекторных установок, использующих в качестве активного газа воздух или азот. Такие эжекторные агрегаты удалось создать с коэффициентом эжекции К = 0,11-0,25 при давлении активного газа 600-800 кПа. При применении эжекторных установок повышается безопасность работ, так как откачиваемый продукт разбавляется

Рис.3.6.9. Характеристики вакуум-насосов

активным газом, а это нейтральный газ — азот (например, для охлаждения водорода), однако появляются дополнительные потери активного газа эжектирования.

Эффективность эжекторных установок по сравнению с вакуумными насосами мала.

Потребляемая водокольцевыми насосами удельная мощность:

Nуд=∑N/Q

где Q — холодопроизводительность, которая во всем диапазоне охлаждения существенно меньше удельной мощности, потребляемой эжекторами для тех же целей. С понижением температуры эта разность становится все большей. Так, при температуре жидкого кислорода, равной 86-73 К, потребляемая мощность эжекторных установок ~ в 5 раз выше, чем при применении вакуум-насосов.

Сложность создания эжекторов для откачки криогенных продуктов заключается в том, что давление на входе в эжектор падает по мере понижения температуры продукта, в связи с чем режим работы по давлению на входе для конечной температуры отличается от первоначального. Для повышения экономичности эжекторов и увеличения их производительности необходимо создавать двухступенчатые и многоступенчатые агрегаты. В настоящее время специально для охлаждения криогенных компонентов в условиях их работы на СК создан ряд эжекторных установок различной производительности (ЭН 1259-45, ЭН 12590, ЭН 314-13, 8Г174), при этом эжектор ЭН 12590 выполнен двухступенчатым и обеспечивает охлаждение жидкого кислорода до Т = 69 К. На рис. 3.6.10 показана зависимость холодопроизводительности эжекторных установок от температуры.