- •Технологическая оснастка

- •Содержание

- •Понятие технологической оснастки.

- •Классификация приспособлений.

- •Классификация станочных приспособлений.

- •Классификация элементов приспособлений.

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2. Погрешности установки детали в приспособлениях.

- •3. Типовые схемы установки заготовок в приспособлениях.

- •3.1 Установка деталей на наружную цилиндрическую поверхность.

- •3.2 Установка заготовок на центровые гнезда и конические фаски.

- •3.3 Базирование по плоскости и отверстию с применением установочных пальцев.

- •Погрешность при установке детали на 2 пальца (цилиндрический и ромбический).

- •4. Конструкции установочных элементов.

- •Постоянные опоры.

- •Опорные призмы.

- •Установочные пальцы.

- •Центры.

- •Условные обозначения опор баз и зажимных усилий (гост 3.1107-81, ст сэв 1803-79):

- •Закрепление заготовок и зажимные устройства (элементы) приспособлений.

- •1. Назначение зажимных устройств.

- •2. Методика расчета потребных сил зажима.

- •У крупненный алгоритм расчета зажимных устройств:

- •3. Примеры расчета зажимных усилий. Расчет устройства, предупреждающего смещение заготовки под действием силы.

- •Зажимные устройства, предотвращающие провертывание заготовки в закреплении от действия момента.

- •Зажимные механизмы. Классификация зажимных механизмов.

- •Простые механизмы.

- •1. Винтовые механизмы.

- •2. Клиновые механизмы.

- •3. Плунжерные механизмы.

- •4. Эксцентриковые зажимы.

- •5. Рычажные механизмы.

- •1 Схема:

- •2 Схема:

- •3 Схема:

- •6. Пружинные механизмы.

- •Комбинированные зажимы.

- •Рычажно-шарнирные механизмы.

- •А . Однорычажные шарнирные механизмы.

- •Б . Двухрычажные шарнирные механизмы одностороннего действия.

- •Основные характеристики простых и комбинированных механизмов.

- •Установочно-зажимные механизмы (узм).

- •Плунжерные

- •Мембранные

- •1. Призматические механизмы.

- •2 . Плунжерные.

- •3. Мембранные.

- •4. Кулачковые патроны. А. Двухкулачковые.

- •Б. Трехкулачковые.

- •Механизированные приводы приспособлений.

- •Пневматические приводы. Общая характеристика и классификация.

- •Плунжерные.

- •Поршневые двигатели.

- •1. Приводы одностороннего действия.

- •2. Приводы двухстороннего действия.

- •3. Уплотнения.

- •4. Сила на штоке пневмоцилиндра.

- •Диафрагменные приводы.

- •Вакуумные приводы

- •Определение силы на штоке диафрагменного привода.

- •Вспомогательная аппаратура для пневмоприводов

- •Гидравлические силовые приводы.

- •Пневмогидравлические силовые приводы.

- •Электромеханический привод

- •Центробежно-инерционный привод

- •Магнитный привод

- •Устройства, координирующие положение режущего инструмента. Кондукторные втулки для сверлильных и расточных станков.

- •1. Неподвижные кондукторные втулки.

- •2. Вращающиеся кондукторные втулки.

- •Кондукторные плиты.

- •Установы или габариты.

- •Копиры.

- •Вспомогательные элементы приспособлений. Делительные устройства.

- •Контрольные приспособления

- •Нормы погрешности измерения

- •Проектирование технологической оснастки

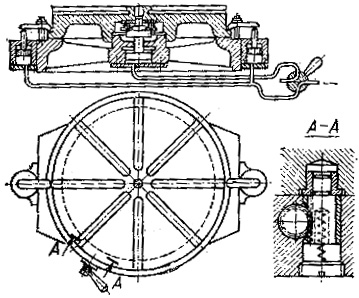

Вспомогательные элементы приспособлений. Делительные устройства.

Эти устройства являются наиболее ответственными в делительных приспособлениях, от них зависит точность деления при позиционной обработке.

Фиксаторы представляют собой стержни различной формы, которые монтируются на неподвижной части приспособления – корпусе. Перед началом обработки стержень заводится в одно из отверстий в подвижной (поворотной) части и жестко фиксирует ее относительно корпуса.

Управление фиксатором осуществляется вручную или автоматически.

Фиксаторы выполняются с цилиндрической, конической и призматической частью. Материал – сталь 45 с HRC 40…45 и сталь 20Х с HRC 55…60.

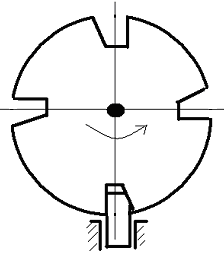

Делительный устройства работают по двум схемам:

С радиальным фиксатором.

Свойства:

- малые осевые габариты, но большие радиальные;

- повышенная точность деления;

- низкая технологичность.

С осевым фиксатором.

Свойства:

- малые радиальные и большие осевые габариты;

- точность деления меньше, чем радиальной схемы;

- высокая технологичность;

Эта схема наиболее широко применяется.

Контрольные приспособления

Применяют для проверки заготовок деталей и узлов машин в тех случаях, когда эта проверка не может быть произведена с помощью универсального измерительного инструмента и калибров с достаточной точностью, либо совсем не возможна в условиях поточного автоматизированного производства.

Нормы погрешности измерения

Погрешность измерения для контроля ответственных изделий составляет 8% от поля допуска изделий. Для менее ответственных – 15…20%, для неответственных – 30% поля допуска.

Элементы контрольных приспособлений

Корпус.

Установочные элементы.

Зажимные элементы.

Измерительные элементы.

Вспомогательные.

Корпуса выполняются с большей точностью, но испытывают меньшие нагрузки. Для снижения износа установочные поверхности выполняют очень высокой твёрдости, нередко из твёрдых сплавов, или выполняют в виде роликов (заменяют трение скольжения трением качения).

При проектировании контрольных приспособлений следует стремиться к совмещению измерительных и установочных баз. Несоблюдение этого условия допустимо, когда погрешность базирования не превышает 10…15% поля допуска на проверяемый размер для неответственной продукции.

Для повышения производительности контроля, а так же его качества, применяются многомерные контрольные приспособления.

Условия применения многомерных приспособлений

Проверяемые размеры должны быть проставлены от единой измерительной базы.

Совпадение этой базы с удобной для контроля установочной базой.

Возможность пересчёта допусков на проверяемые размеры с учётом специфики многомерного контроля.

Зажимные устройства в контрольных приспособлениях предупреждают смещение детали относительно измерительного устройства, обеспечивают плотный контакт установочных баз с опорами приспособления. Зажимные устройства должны развивать небольшие, но стабильные усилия, должны быть быстродействующими.

Измерительные устройства контрольных приспособлений делятся на:

Предельные (безшкальные).

Шкальные.

Работающие по принципу нормальных калибров.

Предельные устройства не дают численных значений измеряемых величин, а лишь дают возможность разделить изделия на три группы: на годные и на 2 вида брака (устранимый/неустранимый).

В контрольных приспособлениях применяются выдвижные или установочные скобы, щупы и т.д.

Предельными являются электроконтактные датчики. Применяются в сочетании с устройством сортировки. Обеспечивают точность измерения порядка 1 мкм и до 25000 измерений без регулировки датчика.

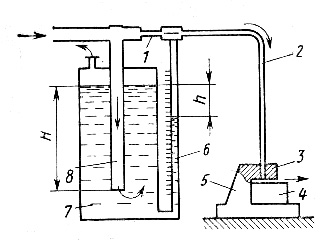

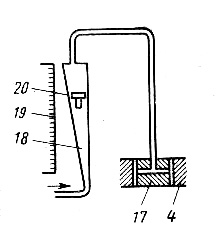

Приспособления с отсчётными измерительными устройствами применяются при обычном и статистическом контроле. Наиболее распространены индикаторные головки, различаемые по классу точности: 0 – погрешность 10 мкм, 1 – погрешность 15 мкм, 2 – погрешность 20 мкм (на 1 оборот стрелки).

Пневматические микрометры позволяют производить измерения с точностью 0,2…0,5 мкм. Т.к. у них отсутствует прямой контакт с деталью, у них больший срок службы.

С микроманометром

С расходомером

В качестве устройств, работающих по принципу нормальных калибров, используют контурные, плоские или объёмные шаблоны. Оценка соответствия производиться визуально или на просвет.

К вспомогательным устройствам контрольных приспособлений относятся:

Поворотные устройства – для проверки радиального или осевого биения.

Ползуны – для проверки прямолинейности, плоскостности, параллельности.

Выталкиватели, подъёмные устройства и т.п. – для установки и снятия детали.

Особое место занимают передачи:

Прямолинейные

Угловые (рычажные)