- •Технологическая оснастка

- •Содержание

- •Понятие технологической оснастки.

- •Классификация приспособлений.

- •Классификация станочных приспособлений.

- •Классификация элементов приспособлений.

- •Установка заготовок и установочные элементы приспособлений.

- •Принципы установки заготовок в приспособлениях.

- •2. Погрешности установки детали в приспособлениях.

- •3. Типовые схемы установки заготовок в приспособлениях.

- •3.1 Установка деталей на наружную цилиндрическую поверхность.

- •3.2 Установка заготовок на центровые гнезда и конические фаски.

- •3.3 Базирование по плоскости и отверстию с применением установочных пальцев.

- •Погрешность при установке детали на 2 пальца (цилиндрический и ромбический).

- •4. Конструкции установочных элементов.

- •Постоянные опоры.

- •Опорные призмы.

- •Установочные пальцы.

- •Центры.

- •Условные обозначения опор баз и зажимных усилий (гост 3.1107-81, ст сэв 1803-79):

- •Закрепление заготовок и зажимные устройства (элементы) приспособлений.

- •1. Назначение зажимных устройств.

- •2. Методика расчета потребных сил зажима.

- •У крупненный алгоритм расчета зажимных устройств:

- •3. Примеры расчета зажимных усилий. Расчет устройства, предупреждающего смещение заготовки под действием силы.

- •Зажимные устройства, предотвращающие провертывание заготовки в закреплении от действия момента.

- •Зажимные механизмы. Классификация зажимных механизмов.

- •Простые механизмы.

- •1. Винтовые механизмы.

- •2. Клиновые механизмы.

- •3. Плунжерные механизмы.

- •4. Эксцентриковые зажимы.

- •5. Рычажные механизмы.

- •1 Схема:

- •2 Схема:

- •3 Схема:

- •6. Пружинные механизмы.

- •Комбинированные зажимы.

- •Рычажно-шарнирные механизмы.

- •А . Однорычажные шарнирные механизмы.

- •Б . Двухрычажные шарнирные механизмы одностороннего действия.

- •Основные характеристики простых и комбинированных механизмов.

- •Установочно-зажимные механизмы (узм).

- •Плунжерные

- •Мембранные

- •1. Призматические механизмы.

- •2 . Плунжерные.

- •3. Мембранные.

- •4. Кулачковые патроны. А. Двухкулачковые.

- •Б. Трехкулачковые.

- •Механизированные приводы приспособлений.

- •Пневматические приводы. Общая характеристика и классификация.

- •Плунжерные.

- •Поршневые двигатели.

- •1. Приводы одностороннего действия.

- •2. Приводы двухстороннего действия.

- •3. Уплотнения.

- •4. Сила на штоке пневмоцилиндра.

- •Диафрагменные приводы.

- •Вакуумные приводы

- •Определение силы на штоке диафрагменного привода.

- •Вспомогательная аппаратура для пневмоприводов

- •Гидравлические силовые приводы.

- •Пневмогидравлические силовые приводы.

- •Электромеханический привод

- •Центробежно-инерционный привод

- •Магнитный привод

- •Устройства, координирующие положение режущего инструмента. Кондукторные втулки для сверлильных и расточных станков.

- •1. Неподвижные кондукторные втулки.

- •2. Вращающиеся кондукторные втулки.

- •Кондукторные плиты.

- •Установы или габариты.

- •Копиры.

- •Вспомогательные элементы приспособлений. Делительные устройства.

- •Контрольные приспособления

- •Нормы погрешности измерения

- •Проектирование технологической оснастки

Зажимные механизмы. Классификация зажимных механизмов.

Силовые механизмы приспособлений делятся на простые и комбинированные, т.е. состоящие из двух или трех сблокированных простых механизмов.

К простым механизмам относятся клиновые, винтовые, эксцентриковые рычажные и др. Простые механизмы называют зажимами.

Комбинированные механизмы обычно выполняются как винто-рычажные, эксцентрико-рычажные и др.

В тех случаях, когда простые или комбинированные механизмы используются в компоновках с механизированными приводами (пневматическими и др.) их называют механизмами-усилителями.

По числу ведомых звеньев механизмы делятся на однозвенные, двухзвенные и многозвенные.

Каждый силовой механизм имеет ведущее звено, к которому прикладывается исходная сила, и одно или несколько ведомых звеньев (прижимных планок, плунжеров, кулачков), передающих обрабатываемой детали силы зажима. Многозвенные механизмы зажимают одну деталь в нескольких точках или несколько деталей в многоместном приспособлении одновременно и с равными силами.

По степени механизации силовые механизмы бывают ручные, механизированные и автоматизированные. Механизированные зажимы работают от энергии, передаваемой приводом. Автоматизированные зажимы приводятся в действие перемещающимися столами, суппортами, шпинделями станков или центробежными силами вращающихся масс и осуществляют зажим и раскрепление без участия рабочего.

Простые механизмы.

1. Винтовые механизмы.

Применяют в приспособлениях с ручным закреплением заготовок, в приспособлениях механизированного типа, а также в автоматических приспособлениях. Они просты, компактны и надежны в работе.

Винтовые зажимы – самые используемые. К их особенностям следует отнести: большие зажимные усилия при малых исходных; универсальность – для закрепления самых разнообразных деталей; самоторможение – исходное усилие действует только в момент закрепления. К недостаткам следует отнести малую производительность, износ. Применяются в основном в единичном и мелкосерийном производстве.

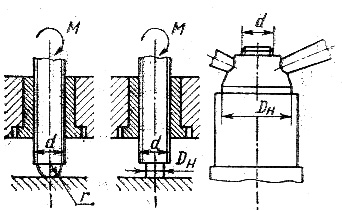

На показан пример закрепления винтовым зажимом:

Номинальный диаметр винта в мм определяется из соотношения:

![]()

где С= 1,4 коэффициент для метрической резьбы;

Q – сила закрепления заготовки, Н;

- допустимое напряжение растяжения (сжатия) (для винтов из стали 45 - = 80 – 100 МПа).

Диаметр округляется до ближайшего большего значения. В приспособлениях применяют резьбы от М8 до М42.

Расчётные формулы:

![]()

здесь: rср- средний радиус резьбы (по ГОСТ)

α – угол подъёма резьбы

L – длина рукоятки

f – коэффициент трения

- угол профиля

=6…16

![]()

Тогда исходное усилие зажима:

![]()

для приближённых вычислений можно использовать формулу:

![]()

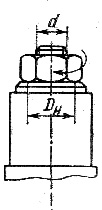

На рисунке показан пример зажима детали гайкой.

Расчётные формулы:

В этом случае доля крутящего момента, развиваемого гаечным ключом, идущая на создание зажима, будет меньше из-за существования трения на поверхности гайки.

![]()

для приближённых вычислений можно использовать формулу (для резьб М8-М48):

![]()

Приблизительная таблица усилий зажима:

М |

L, мм |

Q, кгс |

W, кгс |

10 |

120 |

2,5 |

300 |

12 |

140 |

3,5 |

410 |

16 |

190 |

6,5 |

770 |

20 |

240 |

10 |

1200 |

Особенности конструирования винтовых зажимов.

На рисунке представлен пример зажимного винта с пятой. Трудновыполнимые штифтовые зажимы пяты могут выполняться проволочной дугой, а проще сделать как на рисунке 34-б. В этом случае сложность заключается в выполнении канавки под головку винта. Но в целом, проектирование такого узла проще.

Конструктивные разновидности торцов винта. |

||

|

||

со сферическим концом |

с плоским концом |

с башмаком (для предупреждения порчи заготовки) |

Момент, развиваемый на рукоятке или маховичке, для получения заданной силы закрепления |

||

|

|

|

где f = 0,15 – коэффициент трения;

Момент завинчивания гайки:

![]()

Р – сила, приложенная к ключу;

l – расчетная длина ключа (рукоятки).

Винты изготавливаются из стали 45 с т.о. до HRC 35 – 40.

Направляющая резьбовая втулка выполняется из углеродистой стали 35 или 45 без закалки.

Повышение производительности винтовых зажимов.

Применение быстросменных шайб.

Применение откидных шайб.

Наружный диаметр гайки должен быть меньше, чем отверстие детали, через которое гайка должна проходить при установке и снятии с обрабатываемой детали. Соблюдение условия dD.

Применение быстросменных гаек.

Применение откидных планок и болтов.

Зазор вокруг штифта обязателен, усилие передаётся не штифтом, а радиусными щёчками рычага. Шайба так же обязательна, посредством её добиваются нужной высоты рычага. Паз под болт должен быть глубже на 1…2 мм (так же для настройки на размер детали). Скос нужен для более быстрого снятия детали – по радиусу гайка снимется без большого скручивания.