- •Технологическое оборудование как система (характеристики, свойства).

- •История развития станкостроения

- •Структура производственного процесса и средств тех оснащения

- •Подсистемы технологического оборудования

- •Технико-экономические показатели технологического оборудования

- •Производящие линии поверхностей и методы их образования

- •Классификация движений

- •Классификация станков

- •Кинематическая структура станков. Кинематические группы

- •Кинематические связи. Внутренние и внешние связи

- •Способы соединения кинематических групп

- •1. Параллельные соединения

- •2. Последовательное

- •3. Смешанное

- •Распределение элементарных движений между инструментом и заготовкой

- •Анализ кинематики станка (положение, этапы, последовательность)

- •Основы настройки кинематических цепей

- •Область применения, устройство, принцип действия и настройка основных цепей

- •Техническая характеристика металлорежущих станков

- •Органы настройки ступенчатого регулирования (требования, принцип построения, основные параметры)

- •Свойства геометрических рядов регулируемых параметров, знаменатели рядов и их область их применения

- •Множительные структуры и их графическое изображение

- •Сложные и особые множительные структуры.

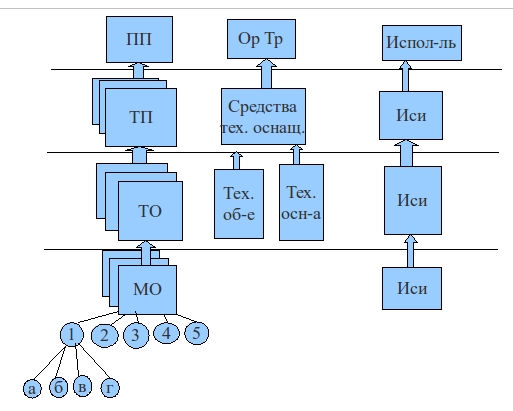

Структура производственного процесса и средств тех оснащения

Т П

— часть ПП, содержит целенаправленное

действия по определению (изменению)

состояния объекта труда.

П

— часть ПП, содержит целенаправленное

действия по определению (изменению)

состояния объекта труда.

ТО — законченная часть ТП, выполняемая на одном рабочем месте. Рабочее место — элементарная ед структуры предприятия, где размещены штатное рабочее и обслуживающее оборудование, части конвейера, на опред время — оснастка и предметы труда.

МО — совокупность взаимосвязанных составляющих для образования поверхности с заданными параметрами, св-ми и состояния с производительностью, с соответствующими min затратами в регламентированных условиях производства.

1. Способ воздействия. 2. Динамическая. 3. Кинематическая. 4. Статическая. 5. Формообразующая. а — со снятием материала, б — без снятия материала; в — с нанесением, г — комбинированием.

Подсистемы технологического оборудования

1. Несущая подсистема — состоит из последовательного набора, соединённых между собой базовых деталей. Соединения мб подвижными (направляющие), неподвижные (стыки). Она обеспечивает правильное взаимное расположение РИ и заготовки в выбранной системе координат, находящейся в каждый момент времени под воздействием силовых и температурных факторов.

2. Главный привод — сообщает движение РИ и заготовке для осуществления процесса резания с определённой скоростью.

3. Привод подачи — необходим для относительного перемещения РИ и заготовки с целью формирования обрабатываемой поверхности и параметров её свойств, состояния.

4. Привод позиционирования — необходим во многих станках для перемещения его исполнительных звеньев, несущих РИ или заготовку из некоторой исходной позиции в заданную.

5. Манипулирующие устройства — необходимы для автоматизации вспомогательных движений в станке (смена заготовки или зажимов, смена РИ, перемещение и поворот, ориентирование заг-ки) .

6. Контрольно-измерительные устройства — необходимы в станке для автоматизации наблюдения за правильностью его работы (контроль состояния наиболее ответственных частей станка, работоспособность РИ, измерения заг-ки и изделия и т.д.).

7. Устройство управления — мб с ручным обслуживанием оператора, с мех системой управления или с программным управлением.

Технико-экономические показатели технологического оборудования

1. Точность — в основном определяет точность обработанной на станке изделия.

2. Производительность — определяет способность станка обеспечивать обработку определённого числа изделий в ед времени. Q=To/Tц (To — годовой фонд времени, Tц-полное время цикла изготовления детали).

3. Надёжность — св-во станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течении определённого срока службы и в условиях применения, тех обслуживания, ремонтов, хранения и транспортировки.

4. Эффективность — комплексный показатель, отражающий главное назначение станка. Повышает производительность труда, уменьшает затраты на него. А=N/ΣC (Т-годовой выпуск деталей, ΣС — сумма годовых затрат на их изготовление).

5. Гибкость (мобильность) — способность к быстрому переналаживанию при переходе на изготовление др или новых изделий.