- •1. Высокоэффективная газовая хроматография Введение

- •1.1. Особенности капиллярной колонки. Уравнение Голея

- •1.2. Получение капилляров для кварцевых колонок

- •1.3. Типы капиллярных колонок

- •1.4. Устойчивость и эффективность нанесения неподвижных фаз. Эксплуатация и хранение колонок

- •1.5. Ввод пробы в капиллярную колонку

- •1.5.1. Ввод пробы с делением потока

- •1.5.2. Ввод пробы без деления потока

- •1.5.3. Непосредственный ввод пробы в колонку

- •Рекомендации по непосредственному вводу пробы в колонку:

- •1.5.4. Прямой ввод пробы в колонку

- •1.5.5. Ввод пробы с программированием температуры испарителя

- •1. 6. Детекторы

- •1.7. Качественный и количественный анализ

- •1.8. Гибридные методы

- •2. Высокоэффетивная жидкостная хроматография

- •2.1. Общие сведения о высокоэффективной жидкостной хроматографии и классификация ее видов

- •2.2. Причины размывания хроматографических зон в вэжх

- •2.3. Сорбенты

- •2.4. Растворители

- •2.4.1. Общая характеристика

- •2.4.2. Физические свойства

- •2.4.3. Элюирующая сила и селективность

- •2.4.4. Классификация растворителей

- •2.5. Основные варианты вэжх

- •2.5.1. Хроматография на силикагеле.

- •2.5.2. Обращенно-фазовая хроматография

- •2.5.3. Хроматография с динамическим модифицированием.

- •2.5.4. Лиганднообменная хроматография.

- •2.5.5. Аффинная хроматография

- •2.5.6. Жидкостная хроматография хелатов

- •2.5.7. Эксклюзионная хроматография

- •2.5.8. Ионоэксклюзионная хроматография

- •2.5.9. Гидродинамическая хроматография

- •Основы ионной хроматографии.

- •Равновесие ионного обмена в условиях ионной хроматографии

- •Удерживание катионов

- •Удерживание анионов

- •Анионообменники

- •3.1. Зерно поверхностно-модифицированного анионообменника

- •Катионообменники

- •Комплексообразующше сорбенты

- •Практика выбора сорбента

- •Элюенты двухколоночная ионная хроматография

- •Определение анионов

- •Определение катионов

- •Одноколоночный вариант

- •Определение анионов

- •Определение катионов

- •Практика выбора элюента

- •Концентрация

- •Влияние на элюирующую силу величины рН

- •Устранение посторонних пиков

- •Использование комплексообразования

- •Введение органических добавок

- •Аминокислоты как элюенты

- •7. Приборы для жидкостной хроматографии

- •7.1. Насосы

- •1,3 Плунжеры; 2 привод двигателя; 4 дополнительный плунжер; 5 камера насоса;

- •6,8 Поток элюента; 7 шариковые клапаны

- •7.2. Системы ввода пробы

- •7.3. Блоки контроля температуры

- •Детекторы

- •7. 4.1. Оптические детекторы

- •1,6 Фотоприемники; 2 кварцевые окна; 3 проточная ячейка; 4 источник уф- излучения; 5 фильтр

- •1 Источник уф-излучения; 2 диафрагма; 3 конденсор; 4 проточная ячейка; 5 дифракционная решетка; 6 фотодиод; 7 фотодиодная матрица

- •7.4.2. Электрохимические детекторы

- •7.4.4. Кондуктометрический детектор

- •7.4. Другие типы детекторов

7. Приборы для жидкостной хроматографии

Одной из основных задач в развитии хроматографического приборостроения является расширение разработок и выпуска жидкостных хроматографов при дальнейшем их совершенствовании. В настоящее время более 100 фирм во всём мире серийно производят жидкостные хроматографы, поскольку значительно расширился рынок сбыта данных приборов за счёт применения их в медицине, судебной медицине, в химической и фармацевтической промышленности, биотехнологии и для охраны окружающей среды.

Отличие жидкостного хроматографа от газового состоит в применении в качестве подвижных фаз различных жидких растворителей и их смесей. В связи с высокой плотностью элюента и соответственно большими сопротивлениями колонок в жидкостном хроматографе, хроматографические приборы для газовой и жидкостной хроматографии сильно различаются по аппаратурному оформлению.

7.1. Насосы

Для создания потока чистого растворителя или смеси растворителей (элюента) используют насосы, входящие в гидравлическую схему хроматографа.

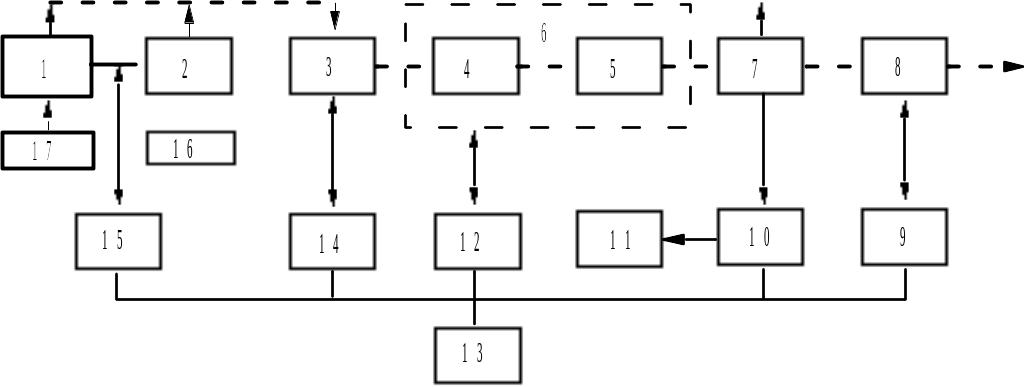

Гидравлическая линия любого современного жидкостного хроматографа, блок-схема которого приведена рис. 22, в простейшем случае состоит из насоса, колонки и детектора.

Рис. 20. Схема высокоэффективного жидкостного хроматографа:

1,2 - насосы; 3 - дозатор; 4 - предколонка; 5 - колонка; 6 - термостат колонки; 7 - детектор; 8 = коллектор фракций; 9 - блок управления коллектором; 10 - интегратор; 11 - регистратор; 12 - блок регулирования температуры; 13 - микропроцессор; 14 - блок автоматики ввода пробы; 15 - блок управления градиентного элюирования; 16, 17 - резервуары с растворителем. Сплошная линия - электрический кабель, пунктирная - поток растворителя.

Основное назначение насосов состоит в создании стабильного установленного потока элюента в определённом диапазоне расходов и обеспечении давления, необходимого для пропускания элюента при этом расходе через колонку. Для уменьшения уровня флуктуационных шумов детекторов насосные системы должны обеспечивать стабильный и без пульсаций расход. Диапазон расходов должен быть пригоден для любого метода жидкостной хроматографии и составлять 0.01-100 мл/мин. С помощью насосов могут быть созданы два принципиально различных режима работы: изократический, характеризующийся постоянством состава подвижной фазы во время анализа, и градиентный, в котором состав (элюента) меняется во время анализа по заданной программе.

Имеются два принципиально различных типа насосов: постоянного давления и постоянного расхода. Насосы первого типа поддерживают установленное постоянное давление на входе в колонку, а расход определяется её сопротивлением. Насосы второго типа поддерживают постоянный расход элюента, а давление на входе в колонку определяется её сопротивлением.

Основные характеристики насосов: максимальное давление, диапазон расходов, стабильность поддержания расхода и давления, инертность по отношению к элюенту и пробе, простота сборки и разборки.

Для работы на современных аналитических колонках длиной 50-250 мм и внутренним диаметром 2-10 мм, заполненных сорбентом с диаметром частиц 5-15мкм, при применении растворителей средней вязкости и при комнатной температуре требуется давление элюента от 0.5 до 30 Мпа. При использовании сорбентов с диаметром частиц менее 3 мкм и колонок длиной более 300 мм может потребоваться создание более высоких давлений, например до 50-70 МПа.

Стабильность поддержания расхода с погрешностью менее 1% во всём диапазоне расходов позволяет использовать большинство из наиболее распространённых и выпускающихся серийно детекторов. Стабильность потока элюента непосредственно влияет на погрешность и воспроизводимость результатов анализа, а также на уровень флуктуационных шумов нулевого сигнала некоторых типов детекторов.

С целью сглаживания пульсаций применяют демпфирующие устройства, многоголовочные системы поршневых насосов, микропроцессорный контроль пульсаций. Так как насосы в жидкостной хроматографии должны работать с любыми элюентами при рН=3-10, в том числе с кислотами, растворами солей, агрессивными органическими жидкостями, высокие требования предъявляются к конструкционным материалам насосов. Наилучший материал для корпуса насоса – это титан и его сплавы с палладием и цирконием. Допускается использование аустенитной нержавеющей стали или стали марки 12Х18Н-10Т.

Для плунжеров и шариковых клапанов наилучшими материалами являются лейкосапфир и рубин. Сальники обычно изготавливаются фторопласта или полиамида, причем последний предпочтительнее. Детали насосной системы, контактирующие с элюентом, должны соединяться переходниками из тех же материалов, из которых изготовлен насос. Применение сварки и пайки не допускается. В связи с непрерывной работой в тяжелых условиях некоторые детали насоса быстро изнашиваются, корродируют, загрязняются. При этом необходима разборка насоса и замена или чистка этих деталей. Поэтому легкость разборки насоса является одной из определяющих его характеристик.

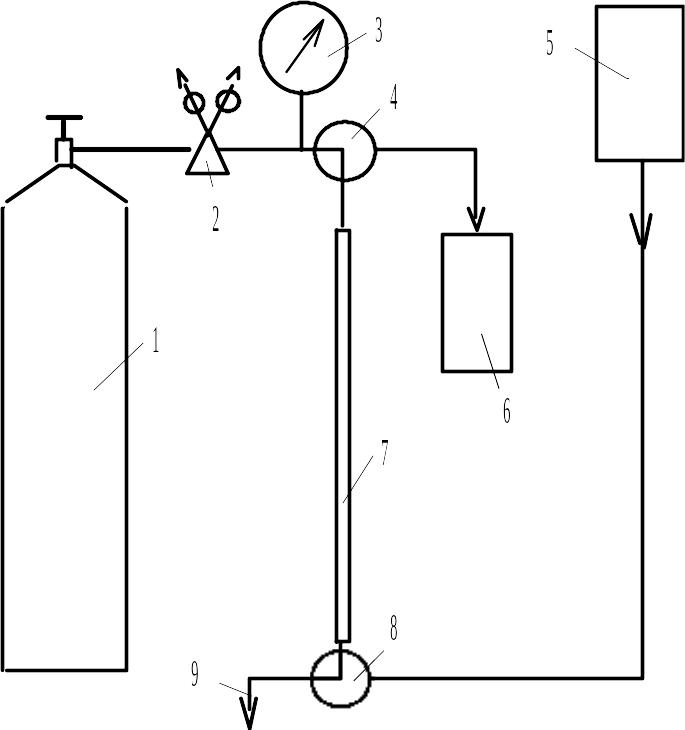

К насосам постоянного давления относят насосы, в которых применяют сжатый газ и насосы с пневмогидравлическим усилителем. На рис. 23 представлена схема насоса, в котором элюент из резервуара 5 через трехходовые краны 4 и 8 предварительно заполняют элюентом длинную спиральную трубку 7 из нержавеющей стали вместимостью около 500 см3. После заполнения трубку подключают к баллону 1 с газом; с помощью редуктора 2 и образцового манометра 3 устанавливают требуемое давление на входе в колонку 9. Диффузия газа на заднем фронте элюента незначительна в трубке небольшого диаметра. Насосы обычно используют при давлениях не выше 5 МПа, так как стандартное давление в газовых баллонах не более 15 МПа.

|

|

Рис. 23. Газовый насос для жидкостного хроматографа: 1 -баллон с газом; 2 - редуктор; 3 - манометр; 4,8 - трехходовые краны: 5 - резервуар с растворителем; 6 - дренаж; 7 - трубка; 9 - подача элюента в колонку |

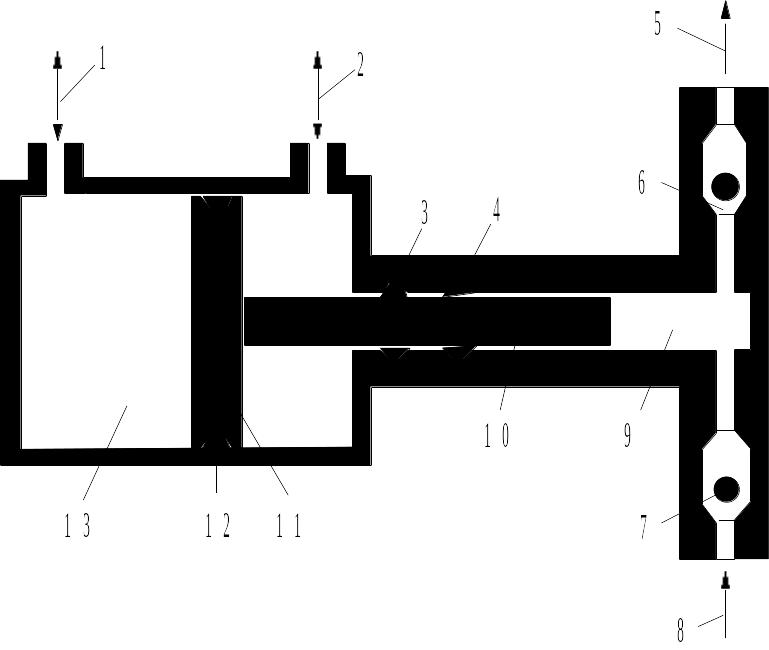

Рис. 24. Пневмогидравлический насос: 1,2 - вход и выход сжатого газа при работе и заполнении насоса; 3,4,12 - кольцевые уплотнения; 5 - выход элюента; 6 - клапан нагнетания; 7 - клапан всасывания; 8 - вход элюента из резервуара; 9 - гидравлическая камера насоса; 10 - плунжер; 11 - поршень; 13 - пневматическая камера |

Газовые насосы не имеют движущихся частей, работают надежно и перезаполняются достаточно легко. Недостатками являются относительно невысокое давление и сложность замены растворителей, связанная с промывкой коммуникаций.

Схема пневмогидравлического насоса приведена на рис. 24. Давление жидкости, создаваемое плунжером, пропорционально давлению на поршень и зависит от отношения сечений поршня и плунжера. Предел отклонения расхода элюента от среднего значения составляет 5%. Расход элюента зависит от заданного входного давления воздуха и сопротивления колонки, которое в свою очередь зависит от размера частиц сорбента, степени их уплотнения и вязкости элюента. Объём элюента в рабочей камере насоса в среднем составляет от 20 до 60 см3. Регулировка потока достаточно проста. Поток можно мгновенно остановить. При повторном пуске давление быстро восстанавливается.

К насосам постоянного расхода относят шприцевые, поршневые и мембранные насосы.

Схема шприцевого насоса, который применяют, например, в хроматографе «Милихром», показана на рис. 25.

Рис. 25. Шприцевой насос хроматографа “Милихром”:

1 - емкость с элюентом; 2 - трехходовой кран; 3 - поток элюента; 4 - крышка с насоса; 5 - прокладка; 6 - поршень; 7 - цилиндр; 8 - шток; 9 = шарик, 10,11 - червячная передача; 12 - двигатель

С помощью червячной передачи 10-11 от шагового двигателя 12 шток 8 с поршнем 6 движется в калиброванной стеклянной трубке 7, сжимая элюент и пропуская его через трёхходовой кран 2 в колонку. При заполнении шприца кран 2 поворачивают в положение, показанное на рисунке пунктиром, а чистый элюент из емкости 1 засасывается в шприц при обратном ходе штока 8, при этом вращение шагового двигателя меняется на противоположное. Полный объём шприца около 2.5 см3, максимальное давление не более 5 МПа, точность подачи элюента около 1%. Насос применяют для обеспечения работы колонок внутренним диаметром 2 мм и длиной менее 100 мм. Шаговый двигатель позволяет получать различные скорости перемещения штока. Расход элюента можно менять от 2 до 600 мкл/мин.

Один шприцевой насос может быть использован для создания ступенчатого градиента путём применения специальной программы его заполнения. Два шприцевых насоса легко приспособить для получения градиента путём программируемого увеличения расхода элюента первым насосом и пропорционального уменьшения другого элюента вторым насосом.

Существенным недостатком насоса является невозможность коррекции на сжимаемость растворителей. Для давлений менее 5 МПа этот недостаток не столь существен. Однако при давлении в колонке более 20 МПа сжимаемость элюентов составляет более 1 %. При этом наблюдается значительная задержка в достижении установленного значения расхода потока элюента при включении насоса. Такая задержка нежелательна при вводе пробы методам остановки потока.

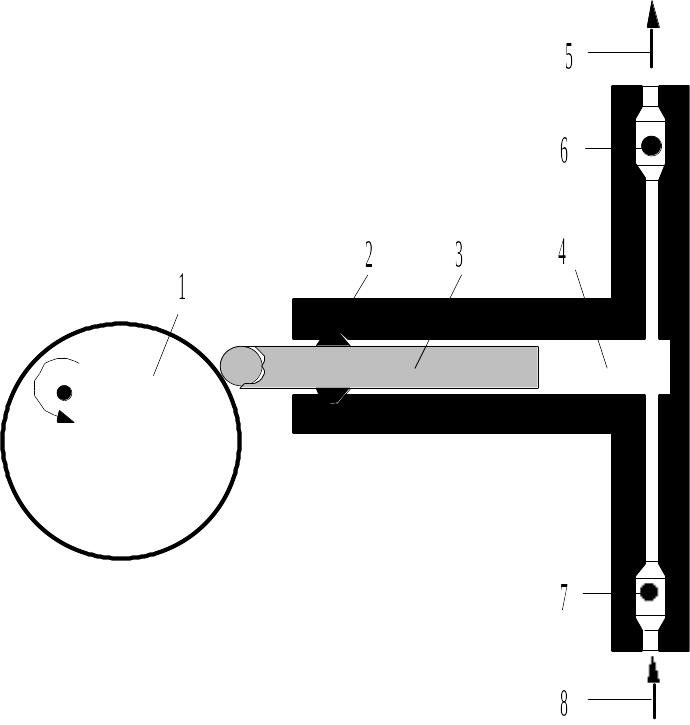

Схема насоса возвратно-поступательного типа с одним плунжером приведена на рис. 26. Принцип действия насоса основан на вытеснении определённого объёма жидкости из камеры 4 с помощью плунжера 3, который приводится в действие с помощью эксцентрика 1, подсоединённого к двигателю насоса. Насос на входе 8 и выходе 5 имеет обратные шариковые клапаны 6 и 7. Шарики и сёдла для них обычно изготавливают из нержавеющей стали, сапфира или рубина. Для надёжной работы таких клапанов необходимо полное отсутствие в элюенте твёрдых взвешенных частиц. Твёрдые частицы устраняют с помощью пористых фильтров из нержавеющей стали или титана с размером пор от 1 до 5 мкм.

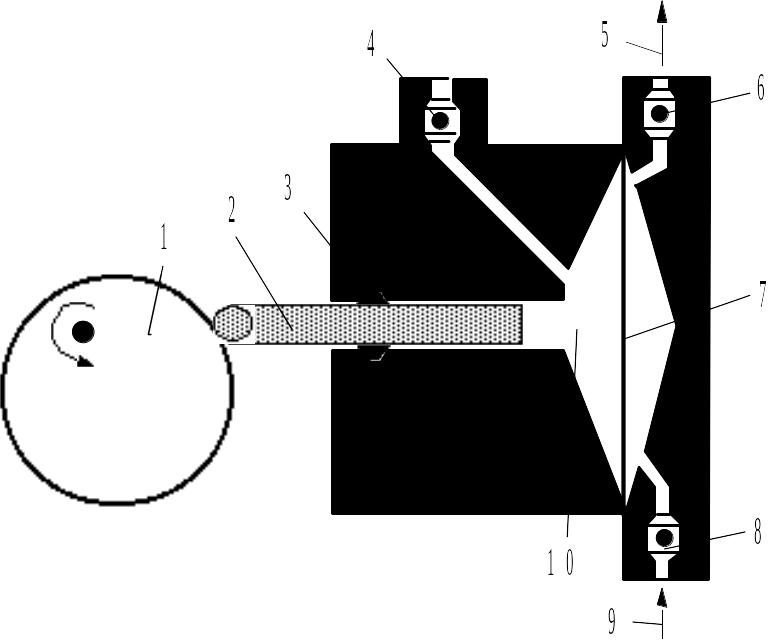

Одной из модификаций одноплунжерного насоса является диафрагменный насос (рис. 27). Давление, создаваемое плунжером 2 в промежуточной камере 10 насоса, заполненной инертной малолетучей жидкостью, передаётся на диафрагму 7, которая вытесняет растворитель через обратный клапан. Преимущество мембранного насоса – отсутствие контакта элюента с движущимся плунжером, меньшее загрязнение плунжера и камеры и, соответственно, большая надёжность и долговечность работы насоса. Наиболее слабыми местами поршневых насосов являются уплотнения плунжера и клапаны. Производительность насосов возвратно-поступательного типа зависит от длины рабочего хода плунжера. В связи с тем, что одна половина хода поршня используется для нагнетания, а другая для заполнения камеры насоса, одноплунжерный насос имеет значительную пульсацию на выходе. Поэтому для таких насосов чаще всего применяют демпферы для сглаживания пульсаций.

Одной из модификаций одноплунжерного насоса является диафрагменный насос (рис. 27). Давление, создаваемое плунжером 2 в промежуточной камере 10 насоса, заполненной инертной малолетучей жидкостью, передаётся на диафрагму 7, которая вытесняет растворитель через обратный клапан. Преимущество мембранного насоса – отсутствие контакта элюента с движущимся плунжером, меньшее загрязнение плунжера и камеры и, соответственно, большая надёжность и долговечность работы насоса. Наиболее слабыми местами поршневых насосов являются уплотнения плунжера и клапаны. Производительность насосов возвратно-поступательного типа зависит от длины рабочего хода плунжера. В связи с тем, что одна половина хода поршня используется для нагнетания, а другая для заполнения камеры насоса, одноплунжерный насос имеет значительную пульсацию на выходе. Поэтому для таких насосов чаще всего применяют демпферы для сглаживания пульсаций.

|

|

Рис. 26. Одноплунжерный возвратно-поступательный насос: 1 - эксцентрик; 2 - сальник; 6 - плунжер; 4 - камера с элюентом; 5, 8 - поток элюента; 6 - клапан нагнетания; 7 - клапан всасывания |

Рис. 27. Диафрагменный одноплунжерный насос: 1 - эксцентрик; 2 - плунжер; 3 - кольцевое уплотнение; 4 - обратный клапан; 5,9 - поток элюента; 6,8 - шариковоые клапаны; 7 - диафрагма; 10 - промежуточная камера |

Систему узлов, состоящую из насоса, демпфера, аварийного клапана максимального давления, измерителя давления, резервуаров с растворителями и фильтров, обычно называют насосной системой или системой подачи элюента.

В новых конструкциях одноплунжерных насосов время заполнения камеры насоса (около 20 мс) значительно меньше времени рабочего хода плунжера. Поэтому за время возврата плунжера в исходное положение падение давления незначительное. Микропроцессорный контроль за работой шагового двигателя и плунжера позволяет компенсировать колебания потока во время заполнения и эффект сжимаемости растворителей. Для сглаживания пульсаций потока применяют двухплунжерные насосы со сдвигом работы плунжеров по фазе на 180 0 и трёхплунжерные насосы со сдвигом на 120 0.

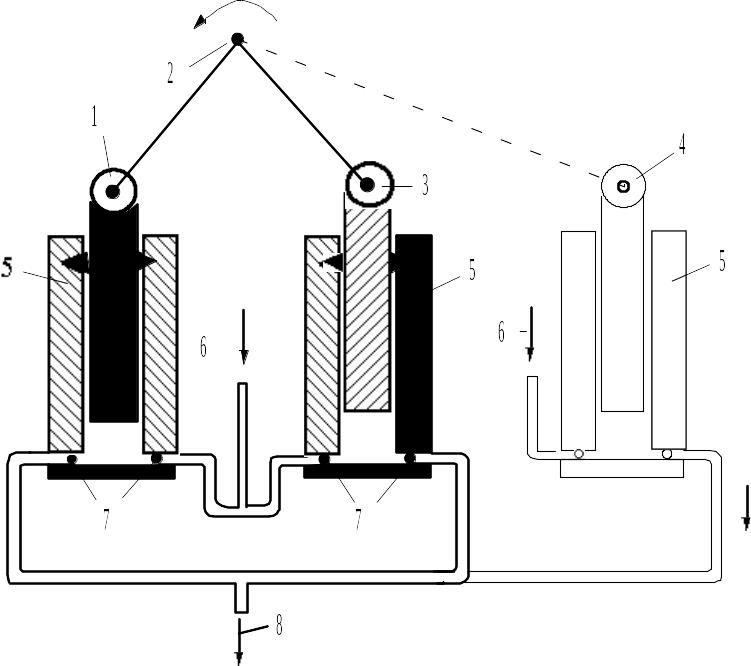

На рис. 28 представлена схема двухплунжерного насоса, управляемого одним двигателем 2. Забор и нагнетание жидкости плунжерами 1 и 3 сдвинуты по фазе и синхронизированы. Пунктиром показана возможность подключения к системе третьей камеры.

В нашей стране разработан и запатентован за рубежом двухплунжерный насос (насосы Б. И. Баглая), в котором постепенное вытеснение жидкости из одной камеры сопровождается пропорциональным заполнением другой. Конструкция такого насоса предусматривает согласованное движение двух камер, изготовленных в одном корпусе, и одного из плунжеров, причём другой плунжер жёстко закреплён. Система обеспечивает достаточно высокую стабильность расхода потока и возможность коррекции на сжимаемость элюента. Необходимость применения демпфирующих устройств отпадает. Конструкции насосов возвратно-поступательных типов просты, обычно обеспечен свободный доступ к местам возможных течей, насосы легко разбираются и собираются с целью очистки и ремонта. Увеличение или уменьшение размеров камер и плунжеров путем их достаточно простой замены без изменения системы привода увеличивает или уменьшает производительность насосной системы и позволяет работать с полупрепаративными и микронасадочными колонками.

Рис. 28. Двухплунжерный насос возвратно-поступательного действия: