- •Ю.С. Рыбаков процессы и аппараты защиты окружающей среды

- •280202 – Инженерная защита окружающей среды Екатеринбург

- •Оглавление

- •Глава 1. Научные основы технологических процессов . . . 10

- •1.2.1. Теплопроводность . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

- •1.4. Процессы разделения неоднородных и гетерогенных систем . . . . . . . . . 35

- •Глава 2. Защита атмосферного воздуха от загрязнения . . . 61

- •Глава 3. Защита водного бассейна от загрязнения . . . . . . . . . 102

- •Глава 4. Утилизация и ликвидация бытовых

- •Глава 5. Защита окружающей среды от энергетического

- •Предисловие

- •Введение

- •Глава 1. Научные основы технологических процессов

- •1.1. Основные понятия и законы природоохранных технологий

- •1.1.1. Два вида переноса вещества и энергии

- •Это уравнение будем называть материальным балансом. Из уравнения (1.1) видно, что в процессе производства происходит перенос массы из одних компонентов, входящих в аппарат, в другие.

- •1.1.2. Движущая сила технологического процесса

- •1.1.3. Закономерности переноса массы и энергии

- •1.1.4. Классификация и принципы оптимизации основных

- •Классификация основных процессов природоохранных технологий

- •1.2. Теплообменные процессы

- •1.2.1. Теплопроводность

- •1.2.2. Конвекция

- •1.2.3. Тепловое излучение

- •1.2.4. Теплоносители и их свойства

- •1.2.5. Теплоотдача при конденсации пара

- •1.2.6. Теплопередача при кипении жидкостей

- •1.2.7. Процессы выпаривания

- •1.3. Массообменные процессы

- •1.3.1. Массопередача, массоотдача и массопроводность

- •1.3.2. Абсорбция

- •1.3.3. Ректификация

- •1.3.4. Адсорбция

- •1.3.5. Ионный обмен

- •1.3.6. Экстракция

- •1.3.7. Сушка

- •1.3.8. Кристаллизация

- •1.4. Процессы разделения неоднородных и гетерогенных систем

- •1.4.1. Классификация неоднородных и гетерогенных систем

- •Классификация неоднородных и гетерогенных систем

- •1.4.2. Процессы осаждения под действием силы тяжести

- •1.4.3. Фильтрование

- •1.4.4. Коагуляция и флокуляция

- •1.4.5. Флотация

- •1.5. Химические и биохимические процессы, протекающие при очистке вод

- •1.5.1. Химические процессы

- •1.5.2. Сущность отдельных химических процессов и их роль

- •1.5.3. Биохимические процессы

- •1.6. Воздействие транспорта на окружающую среду

- •1.6.1. Влияние предприятий железнодорожного транспорта

- •1.6.2. Основные процессы, протекающие при воздействии

- •1.6.3. Характеристика топлив, используемых на объектах транспорта

- •1.6.4. Характеристика основных токсичных веществ, содержащихся

- •Глава 2. Защита атмосферного воздуха от загрязнения

- •2.1. Общие вопросы защиты атмосферы от загрязнения

- •2.1.1. Источники загрязнения атмосферы

- •2.1.2. Нормирование качества атмосферного воздуха

- •Предельно допустимые концентрации некоторых веществ в воздухе, мг/м3

- •2.1.3. Классификация источников загрязнения

- •2.2. Пассивные методы защиты атмосферы от загрязнения

- •2.2.1. Стадия проектирования предприятия

- •2.2.2. Инвентаризация и расчет предельно допустимых выбросов

- •2.2.3. Установление санитарно-защитной зоны вокруг предприятия

- •2.2.4. Расчет высоты трубы для рассеивания газовоздушных выбросов

- •2.3. Методы очистки отходящих газов от аэрозолей

- •2.3.1. Сухие пылеуловители

- •2.3.2. Мокрые пылеуловители

- •2.3.3. Электрофильтры

- •2.3.4. Фильтры

- •3.6. Туманоуловители

- •2.4. Очистка промышленных выбросов от токсичных газовых примесей

- •2.4.1. Метод абсорбции

- •2.4.2. Метод хемосорбции

- •2.4.3. Адсорбционные методы

- •2.4.4. Методы каталитической очистки газов

- •2.4.5. Метод термической очистки газов

- •2.5. Методы и устройства для очистки выхлопных газов карбюраторных и дизельных двигателей

- •2.5.1. Нейтрализаторы отработавших газов

- •2.5.2. Фильтры для улавливания дисперсных частиц

- •2.5.3. Использование новых рабочих процессов и видов энергоресурсов

- •2.5.4. Очистка отработавших газов при реостатных

- •Глава 3. Защита водного бассейна от загрязнения

- •3.1. Общие вопросы защиты водных объектов от загрязнения

- •3.1.1. Характеристика водопользования и водопотребления

- •3.1.2. Критерии качества воды

- •Критерии оценки загрязненности воды по пдк вредных веществ

- •3.1.3. Качество вод, используемых в промышленности

- •3.2. Пассивные методы защиты гидросферы от загрязнения

- •3.2.1. Особенности канализования сточных вод

- •3.2.2. Условия выпуска производственных сточных вод

- •3.2.3. Расчет предельно допустимого сброса вредных веществ

- •3.2.4. Установление водоохранных зон и прибрежных защитных полос

- •3.3. Классификация сточных вод

- •3.3.1. Классификация по принципу допустимости

- •3.3.2. Классификация сточных вод по дисперсному составу примесей

- •3.3.3. Классификация сточных вод в зависимости

- •4. Механические (физические) методы очистки сточных вод

- •3.4.1. Процеживание и отстаивание примесей

- •4.2. Осветление сточных вод, улавливание жиров и нефтепродуктов

- •4.3. Фильтрование

- •4.4. Гидроциклонирование

- •3.5. Химические, физико-химические и биологические методы очистки и обезвреживания сточных вод

- •3.5.1. Химическая очистка сточных вод

- •3.5.2. Физико-химические методы очистки

- •3.5.3. Методы биологической очистки сточных вод

- •3.5.4. Методы биологической очистки сточных вод

- •3.5.5. Доочистка сточных вод

- •Глава 4. Утилизация и ликвидация твердых отходов

- •4.1. Опасность отходов для окружающей природной среды

- •4.1.1. Источники возникновения твердых отходов

- •4.1.2. Классификация отходов

- •4.1.3. Нормирование допустимого количества отходов

- •Классификация опасности отходов производства

- •4.2. Основные технологические принципы утилизации, обезвреживания и захоронения отходов

- •2.1. Размещение отходов

- •4.2.2. Переработка отходов на месте складирования

- •4.2.3. Переработка отходов пластических масс

- •4.2.4. Сжигание отходов

- •4.2.5. Обезвреживание и захоронение радиоактивных отходов

- •4.3. Утилизация и ликвидация осадков сточных вод

- •4.3.1. Технологический цикл обработки осадков сточных вод

- •4.3.2. Уплотнение, стабилизация и кондиционирование осадков

- •4.3.3. Обезвоживание и ликвидация осадков сточных вод

- •Глава 5. Защита окружающей среды от энергетического воздействия

- •5.1. Защита окружающей среды от шума и вибраций

- •5.1.1. Шум и его характеристики

- •5.1.2. Нормирование шума

- •5.1.3. Расчет шумовых характеристик

- •5.1.4. Меры борьбы с шумовым загрязнением

- •5.2. Защита от электромагнитного загрязнения

- •5.2.1. Электромагнитное загрязнение среды и его источники

- •5.2.2. Предельно допустимые уровни электромагнитных полей

- •5.2.3. Защита от электромагнитных полей

- •Заключение

- •Библиографический список

- •620034, Екатеринбург, ул. Колмогорова, 66 УрГупс

- •Ю.С. Рыбаков

- •Процессы и аппараты защиты

- •Окружающей среды

- •Екатеринбург

2.3.2. Мокрые пылеуловители

Аппараты мокрой очистки газов имеют широкое распространение, так как характеризуются высокой эффективностью очистки от мелкодисперсной пыли с диаметром менее 1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Однако эти аппараты обладают рядом недостатков, что ограничивает область их применения: образованные в процессе очистки шламы требуют специальной переработки; вынос влаги в атмосферу; образование отложений в отводящих газоходах при охлаждении газов до точки росы; необходимость создания оборотных систем подачи воды в пылеуловитель.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли либо на поверхности капель жидкости, либо на поверхность пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения. Кроме этих основных сил на процесс осаждения влияют турбулентная диффузия, взаимодействие электрически заряженных частиц, процессы конденсации, испарения и др. Во всех случаях очистки газов в мокрых пылеуловителях важным фактором является смачиваемость частиц жидкостью (чем лучше смачиваемость, тем эффективнее процесс очистки).

Конструктивно мокрые пылеуловители разделяют на скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного типа, барботажно-пенные аппараты и др.

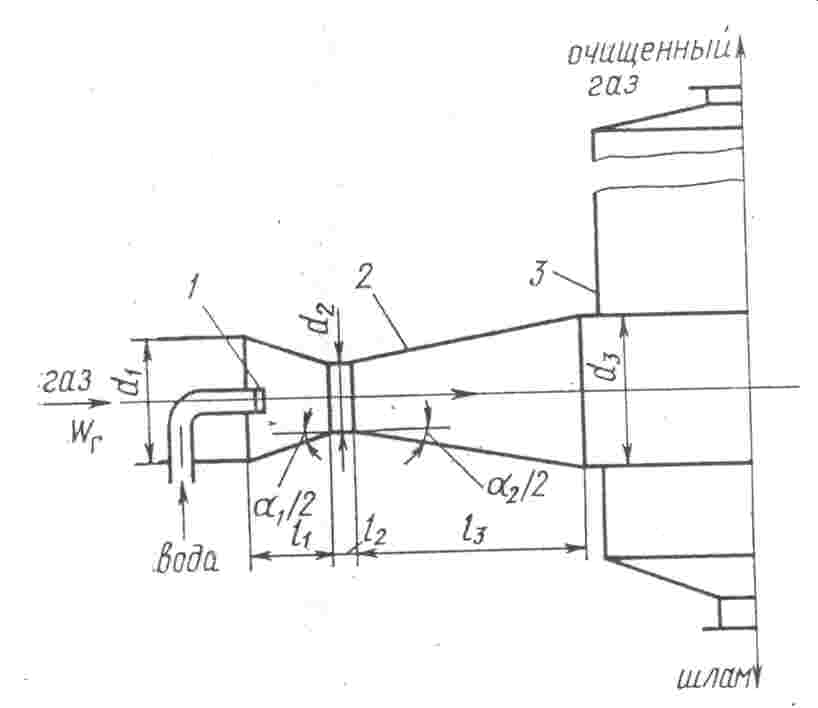

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхности капель наибольшее практическое применение нашли скрубберы Вентури (рис. 2.5). Основная часть скруббера – сопло Вентури, в конфузорную часть которого подводится запыленный поток газа и через центробежные форсунки 1 жидкость на орошение. В этой части сопла (в горловине) 2 происходит разгон газа от входной скорости (15-20 м/с) до скорости в узком сечении сопла 60-150м/с и более. Процесс осаждения частиц пыли на каплях жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла. Эффективность очистки в значительной мере зависит от равномерности распределения жидкости по сечению этой части сопла. В диффузорной части (камере смешения) 3 сопла поток тормозится до скорости 15-20 м/с и подается в каплеуловитель (камеру разделения), который обычно выполняют в виде прямоточного циклона или скруббера ВТИ. Скруббер Вентури обеспечивает эффективность очистки 96-98% аэрозолей и более при начальной концентрации примесей 100 г/м3. Удельный расход воды на орошение при этом составляет 0,4-0,6 л/м3.

Скрубберы Вентури широко используются в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц около 0,3 мкм достигает 99,9%, что сравнимо с высокоэффективными фильтрами.

Рис. 2.5. Схема скруббера Вентури

1 – сопло; 2 – горловина; 3 – камера смешения

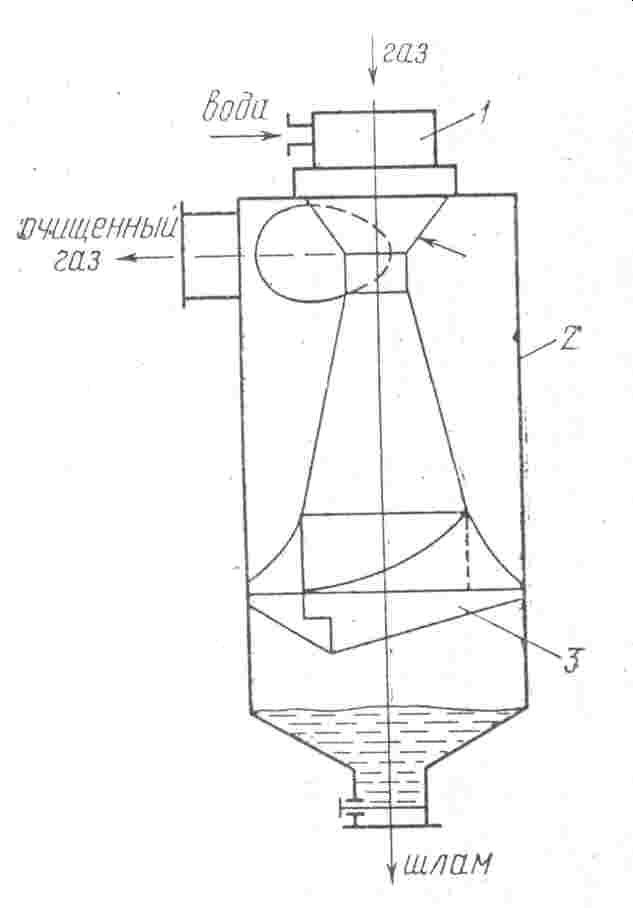

Одним из удачных конструктивных решений совместной компоновки скруббера Вентури и каплеуловителя служит конструкция (рис. 2.6) коагуляционно-центробежного мокрого пылеуловителя (КЦМП). Сопло Вентури 1 установлено в корпусе циклона 2, а для закручивания воздуха используется специальный закручиватель 3. Промышленные КЦМП работают при скоростях в узком сечении трубы 40-70 м/с, удельных расходах воды на орошение 0,1-0,5 л/м3 и имеют габариты на 30% меньше, чем габариты скруббера Вентури.

Рис. 2.6. Схема коагуляционно-центробежного мокрого пылеулавителя

1 – сопло Вентури; 2 – корпус циклона; 3 – закручиватель потока

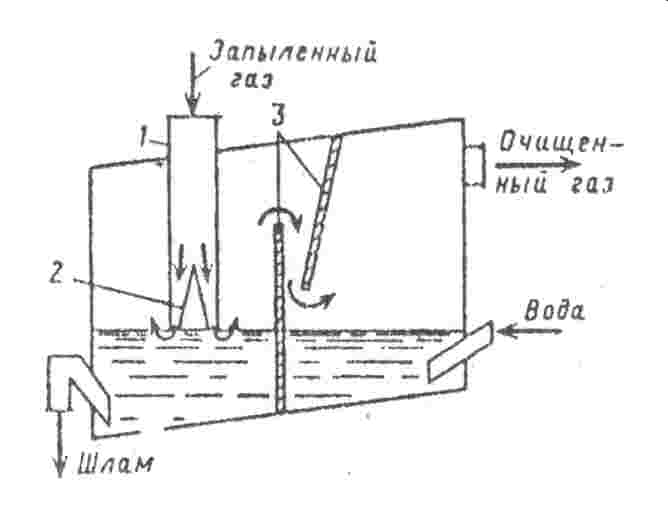

В некоторых конкретных случаях процесс очистки может быть значительно рационализирован путем избирательного усиления действия физических факторов. При улавливании крупнодисперсной пыли хорошие результаты можно получить при использовании газопромывателей ударно-инерционного действия. Например, в скруббере Дойля (рис. 2.7) акцент делается на преимущественное использование сил инерции улавливаемых частиц. Конструктивно это решается путем организации лобового удара струи газа о зеркало жидкости с резким изменением направления газового потока, а также путем использования перегородок. В нижней части подводящей трубы 1 установлены конусы 2 для увеличения скорости выходящего газа до 35-55 м/с. Разогнанные таким способом частицы пыли отбрасываются силой инерции на периферию газовой струи и захватываются жидкостью. Дополнительным положительным эффектом является частичное дробление жидкой фазы газовым потоком с улавливанием затем образующихся капель перегородками 3. Аэродинамическое сопротивление таких аппаратов составляет 500-4000 Па. Однако повышенное сопротивление компенсируется высокой производительностью этих аппаратов и малым удельным расходом промывной жидкости (в среднем 0,12 л/м3). В целом же инерционные газопромыватели эффективны для улавливания крупных частиц и поэтому используются чаще всего для предварительной очистки газов.

Рис. 2.7. Схема скруббера Дойля

1 – подводящая запыленный газ труба; 2 – конус; 3 – перегородки

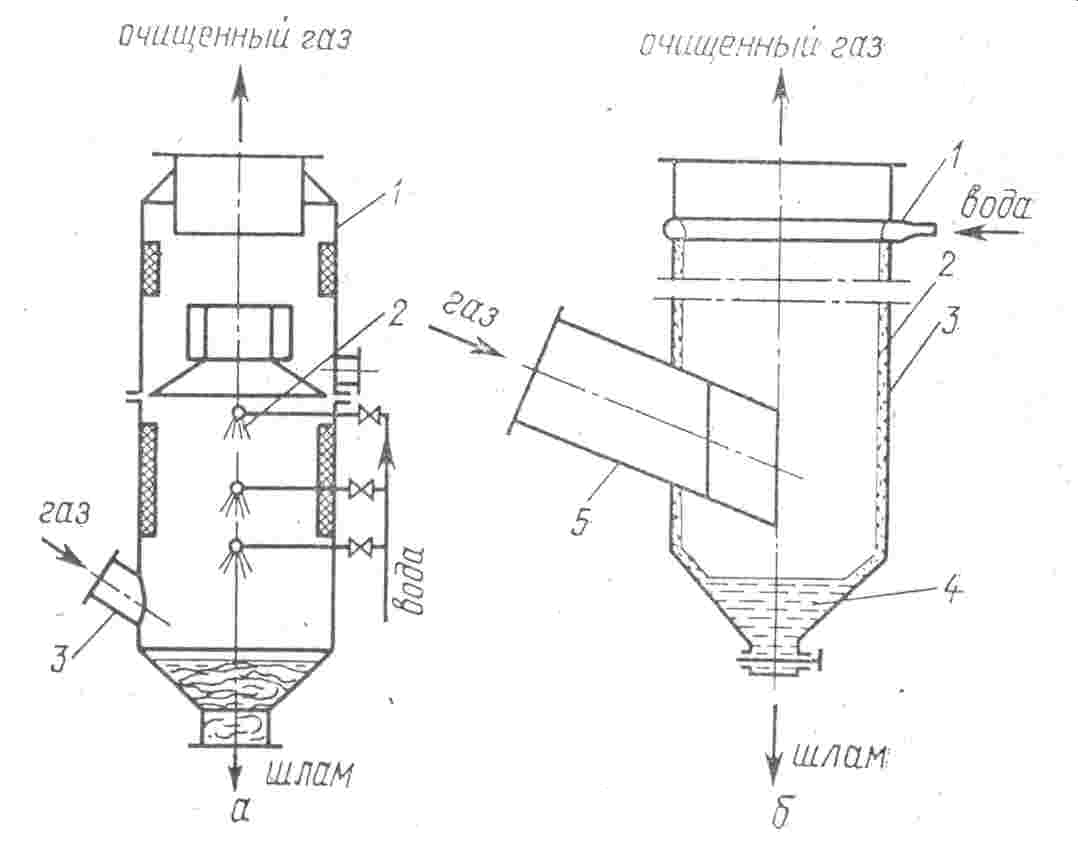

Разновидностью аппаратов для улавливания пыли осаждением на каплях жидкости являются форсуночные скрубберы (рис. 2.8,а). Запыленный газовый поток поступает в скруббер по патрубку 3 и направляется на зеркало воды, где осаждаются наиболее крупные частицы пыли. Газовый поток и мелкодисперсная пыль, распределяясь по всему сечению корпуса 1, поднимается вверх навстречу потоку капель, подаваемых в скруббер через форсуночные пояса 2. Удельный расход воды в форсуночных скрубберах – 3-6 л/м3, гидравлическое сопротивление аппарата – до 250 Па при скоростях движения потока газа в корпусе скруббера 0,7-1,5 м/с.

В тех случаях, когда требуется очистка небольших масс горячих газов от загрязнений с размером частиц более 15-20 мкм, можно применять простейшие оросительные устройства, которые выполняют в виде ряда форсунок, встроенных в газоход. Удельный расход воды в таких системах выбирают равным 0,1-0,3 л/м3. Скорость газового потока в газоходе в целях исключения интенсивного каплеуноса не должна превышать 3 м/с.

Рис. 2.8. Схемы скрубберов

форсуночного (а) центробежного (б)

1 – корпус; 2 – форсуночный пояс; 1 – сопло; 2 – пленка жидкости;

3 – патрубок для ввода газа 3 – корпус аппарата; 4 – бункер;

5 – вводный патрубок

В аппаратах центробежного типа (рис. 2.8, б) частицы пыли отбрасываются на пленку жидкости 2 центробежными силами, возникающими при вращении газового потока в аппарате за счет тангенсального расположения входного патрубка 5 в корпусе аппарата. Пленка жидкости толщиной не менее 0,3 мм создается подачей воды через сопло 1 и непрерывно стекает вниз, увлекая в бункер 4 частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата 3, скорости газа во вводном патрубке и дисперсности пыли.

К мокрым пылеуловителям также относятся барботажно-пенные пылеуловители. В таких аппаратах газ на очистку поступает под решетку, проходит через отверстия в решетке и, барботируя через слой жидкости и пены, очищается от частиц пыли за счет осаждения частиц на внутренние поверхности газовых пузырей. Режим работы аппаратов зависит от скорости подачи воздуха под решетку. При скорости до 1 м/с наблюдают барботажный режим работы аппарата. Дальнейший рост скорости газа в корпусе аппарата до 2-2,5 м/с сопровождается возникновением пенного слоя над жидкостью, что приводит к повышению эффективности очистки газов и брызгоуноса из аппарата. Современные барботажно-пенные аппараты обеспечивают эффективность очистки газов от мелкодисперсной пыли около 95-96% при удельных расходах воды 0,4-0,5 л/м3.