- •А.Л. Николаев

- •Новокузнецк 2003

- •Содержание

- •5 3.3.1 Общая характеристика 58

- •Введение

- •Структура народного хозяйства и элементы технологического процесса

- •2 Природные ресурсы. Сырье и энергия в народном хозяйстве

- •2.1 Общая характеристика

- •2.2 Перерабатываемое сырье

- •2.3 Топливо

- •2.3.1 Общие сведения

- •2.3.2 Общая характеристика состава твердого топлива

- •2.3.3 Нефть

- •2.3.4 Природный газ

- •2.3.5 Сжигание топлива

- •2.4 Вода

- •2.5 Воздух

- •2.6 Энергия

- •3 Шихтовые и футеровочные материалы и их характеристики

- •4 Обогащение и окускование полезных ископаемых

- •4.1 Общие сведения

- •4.2 Подготовка к обогащению

- •4.2.1 Дробление и измельчение

- •4 2.2 Грохочение и классификация

- •4.3 Обогащение

- •4.4 Окускование концентратов и мелочи полезных ископаемых

- •4.4.1 Агломерация

- •4.4.2 Производство окатышей

- •4.5 Загрязнение окружающей среды

- •5 Металлургия

- •5.1 Общие сведения

- •5.2 Гидрометаллургия

- •5.3 Пирометаллургия черных металлов

- •5.3.1 Сырьевая база

- •5.3.2 Производство чугуна

- •5.3.2.1 Устройство доменной печи и схема производства чугуна

- •5.3.2.2 Основные процессы и продукты доменной плавки

- •5.3.2.3 Интенсификация и технико-экономические показатели доменной плавки

- •5.3.3 Сталеплавильный передел

- •5 3.3.1 Общая характеристика

- •5.3.3.2 Кислородно-конвертерный процесс

- •5.3.3.3 Электросталеплавильное производство

- •5.3.3.4 Мартеновский процесс

- •5.3.3.5 Внепечная обработка и разливка металла

- •5.3.4 Прямое получение железа

- •5.3.5 Производство ферросплавов

- •5.4 Металлургия меди

- •5.5 Металлургия алюминия

- •5.6 Утилизация вторичных ресурсов

- •6 Литейное и прокатное производство

- •6.1 Литейное производство

- •6.1.1 Литейные материалы и их плавка

- •6.1.2 Литейные формы, охлаждение и выбивка отливок

- •6.2 Обработка металла давлением

- •6.3 Утилизация отходов

- •7 Технология неорганических вяжущих веществ

- •7.1 Портландцемент

- •7.2 Строительная известь

- •7.3 Гипсовые вяжущие

- •8 Промышленность строительных материалов и изделий

- •8.1 Определение, классификация и свойства строительных материалов

- •8.2 Искусственные неорганические строительные материалы

- •8.2.1 Безавтоклавный бетон

- •8.2.2 Железобетон

- •8.2.3 Керамика

- •8.2.4 Стекло и изделия из минеральных расплавов

- •8.2.5 Волокнистые материалы

- •8.3 Естественные неорганические материалы

- •8.4 Искусственные строительные материалы на основе органических вяжущих

- •8.5 Комбинированные строительные материалы

- •8.5.1 Полимербетоны и бетонополимеры

- •8.5.2 Древесно-цементные материалы и изделия

- •8.6 Утилизация отходов в промышленности строительных материалов

- •9 Производства основной химии

- •9.1 Кислоты

- •9.2 Минеральные удобрения

- •9.3 Комплексные удобрения и микроудобрения

- •9.4 Получение газов

- •9.4.1 Разделение воздуха на азот и кислород

- •9.4.2 Получение водорода и синтез аммиака

- •9.5 Утилизация отходов

- •10 Химическое производство органических веществ

- •10.1 Коксохимическое производство

- •10.2 Переработка нефти

- •10.3 Переработка природного газа

- •10.4 Производство полимерных материалов

- •10.4.1 Химическая переработка древесины с получением целлюлозы

- •10.4.2 Пластмассы

- •10.4.3 Каучук и резина

- •10.4.4 Утилизация отходов

- •11 Промышленная инфраструктура

- •11.1 Электроэнергетика

- •11.1.1 Значение электроэнергетики и виды электростанций

- •11.1.2 Паротурбинные энергетические установки электростанций

- •11.1.3 Газогенераторы тепловых энергетических установок

- •11.1.4 Гидроэлектростанции

- •11.1.5 Передача и распределение электроэнергии

- •10.1.6 Нетрадиционная энергетика

- •11.1.7 Воздействие на окружающую среду и утилизация отходов

- •11.2 Транспорт

- •11 2 1 Железнодорожный транспорт

- •11.2.2 Автомобильный транспорт

- •11.2.3 Водный транспорт

- •11.2.4 Воздушный транспорт

- •11.2.5 Промышленный и трубопроводный транспорт

- •Заключение

- •Список ЛитературЫ

- •Николаев Анатолий Лукич

- •Тираж 500 экз. Заказ

- •654041, Г. Новокузнецк, ул. Кутузова, 56, тел. 74-09-48

4.4.2 Производство окатышей

Расширение использования бедных руд и стремление к более глубокому обогащению привели к получению тонкоизмельченных железорудных концентратов (менее 0,7 мм), для которых необходимо найти новые пути окускования. В 60–70-х годах начал развиваться процесс окатывания или окомкования.

Процесс производства окатышей состоит из двух стадий: а) получение сырых окатышей; б) упрочнение окатышей (подсушка при 300–600 и обжиг при 1200–1350ºС).

Схема производства окатышей на современной фабрике показана на рисунке 4.6. Исходную шихту: возврат (некондиционные окатыши), концентрат, известняк (при производстве офлюсованных окатышей) загружают в бункеры 1, откуда она через сборный транспортер 2 поступает в смесительный барабан 3, а из него в окомкователь (рисунок 4.7) или гранулятор 5. Для лучшего окомкования к шихте добавляют связующее вещество, обычно бентонит (мелкодисперсная глина) в количестве 0,5–1,5% и воду в количестве 8–10%.

І – сушка; ІІ – обжиг; ІІІ – охлаждение;

1 – шихтовые бункеры; 2 – сборный конвейер; 3 – смесительный барабан;

4 – бункер для бентонита; 5 – тарельчатый гранулятор;

6 – обжиговая машина; 7 – вентиляторы; 8 – грохот

Рисунок 4.6 – Схема производства окатышей

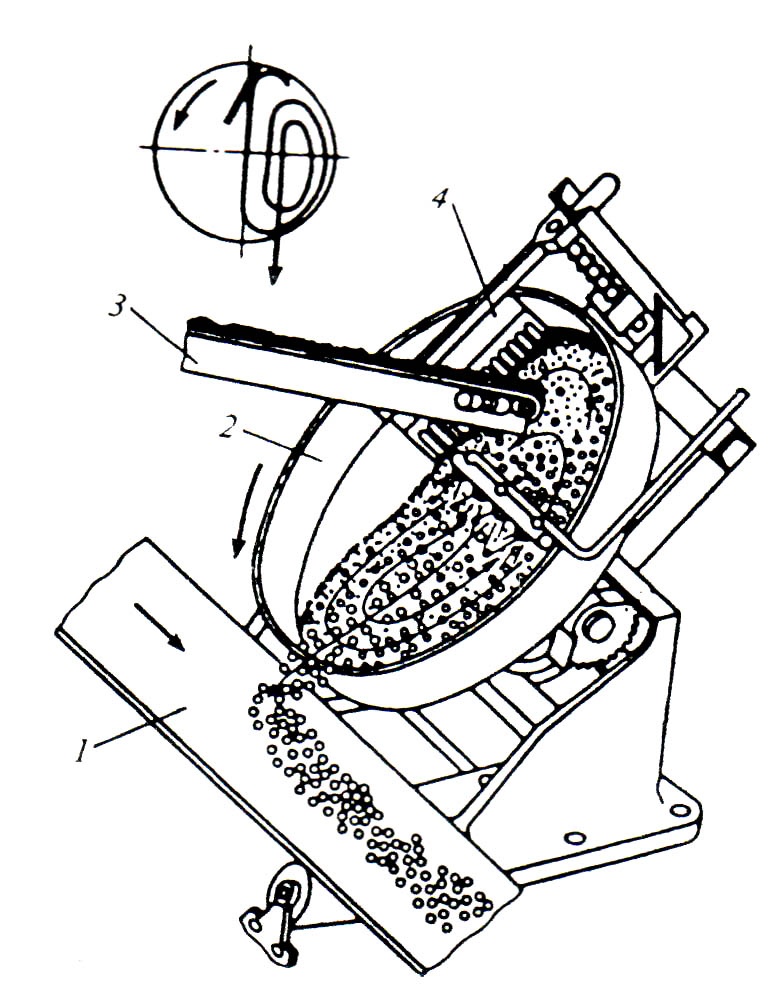

В грануляторе при круговом движении шихта при помощи связующего вещества и воды постепенно превращается в гранулы – комки. При этом из гранулятора разгружаются только комки, достигшие определенного размера (шарики диаметром 10–20 мм). Оптимальных условий окатывания достигают подбором угла наклона тарели (40–60º) и частоты вращения (6–9 об/мин). Диаметр тарели составляет 5,5–7,0 м и обеспечивает производительность 125–150 т/ч.

1 – конвейер уборки окатышей; 2 – чаша;

3 –конвейер подачи шихты; 4 – скребки

Рисунок 4.7 – Тарельчатый окомкователь

Сырые окатыши после гранулятора падают на обжиговую машину конвейерного типа, подобную агломерационной. Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. В зоне сушки окатыши подогревают до 250–400ºС газами, поступающими из зон обжига и охлаждения. В зоне обжига окатыши нагревают до 1200–1350ºС продуктами горения газообразного или жидкого (мазута) топлива, просасываемыми через слой окатышей на колосниковой решетке машины. В зоне охлаждения окатыши охлаждаются принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши разгружаются на грохот. Фракцию более 5 мм отправляют для доменной плавки, а фракция 0–5 мм является возвратом. Время пребывания окатышей в зоне обжига равно 7–12 мин.

По сравнению с агломератом производство окатышей характеризуется меньшим отсевом мелочи, большим содержанием железа. Основным преимуществом окатышей является более высокая холодная прочность, что позволяет их транспортировать на большие расстояния (например, из Австралии в Европу, Японию и др.).

В последнее время производятся металлизованные окатыши, в которых часть оксидов железа восстановлена до железа. Это снижает расход кокса и увеличивает производительность доменной печи. При этом используется более дешевое и менее дефицитное топливо, чем кокс (уголь, природный газ).