- •2. Общие сведения о машиностроительных материалах.

- •3. Привод технологической машины.

- •4. Энергетический и кинематический расчёты приводов.

- •5.1. Ременная передача.

- •6.1. Цепная передача.

- •7.1. Зубчатые цилиндрические передачи.

- •Iгр. Тверд. 350нв

- •8. Зубчатые конич. Передачи.

- •9.1 Червячные передачи

- •10. Валы и оси

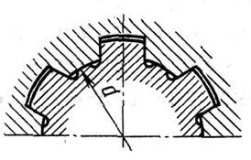

- •12. Подшипники качения.

- •11. Подшипники скольжения

- •13. Муфты

- •14. Шпоночные соед-я

- •15. Шлицевые соед-я

- •16. Клёпанные соединения.

- •17. Виды сварных соединений. Сварное соединение – ограниченный участок конструкции, содержащий один или несколько сварных швов. Виды сварных соединений

- •18. Резьбовые соединения.

- •19.1. Расчёт резьбовых соединений.

- •Гайка свободно навинчивается на стержень и фиксируется

- •19.2. Расчет болта, нагруженного поперечной силой, с установкой его без зазора.

15. Шлицевые соед-я

Разъемное соед-ие составн. частей изд-я с примен-ем пазов (шлицев) и выступов.

«+»

-Меньшее число деталей в соед-ии.

-Значит-но большая нагрузочная способность за счет большей площади контакта раб. пов-ей вала и ступицы.

-Меньшая концентр-я напряжений в материале вала и ступицы.

-Лучшее центрир-ие соед-ых дет. и более точное направл-е при осевом перемещ-и.

-Высокая надежность при реверсивных и динамических нагрузках.

«-»

-Сложная технология изготовления.

-Высокая стоимость.

Т![]() ипы

шлицевых соед-ий:

ипы

шлицевых соед-ий:

-прямобочные

В неподвижн.и подвижн. соед-ях. Имеют const толщину зубьев и выполняются с различн. способами центрир-я ступицы на валу.

-эвольвентные

П рим-ют в неподвижн. и подвижн. соед-ях.Выполняют чаще с центрир-ем по бок. пов-ям зубьев, реже по наружному d. Имеют повышенную точность примен-ся для передачи больших вращающих моментов.

-треугольные

Применяют в неподвижных соед-ях.

С ПОСОБЫ

ЦЕНТРИРОВАНИЯ ШЛИЦЕВЫХ СОЕД-ИЙ

ПОСОБЫ

ЦЕНТРИРОВАНИЯ ШЛИЦЕВЫХ СОЕД-ИЙ

1.по наружному диаметру D

2 .по

внутреннему диаметру d

.по

внутреннему диаметру d

Центрир-е по D и d обеспеч-ет более высокую соосность вала и ступицы.

3 .по

боковым пов-ям зубьев

.по

боковым пов-ям зубьев

Центрир-ие по боковым сторонам зубьев обесп-ет более равномерное распред-ие нагрузки м/д зубьями и применяют при ударных и реверсивных нагрузках.

ОСН.КРИТЕРИИ РАБОТОСПОСОБН. ШЛИЦЕВЫХ СОЕД-ИЙ

1.Сопротивл-е раб.пов-ей изнашиванию.

Расчет на износ:

![]() ,

,

![]() - уд. Σ-ый стат-ий мом-т площади раб. пов-ей

соед-я относит-но оси вала.

- уд. Σ-ый стат-ий мом-т площади раб. пов-ей

соед-я относит-но оси вала.

2.Прочность зубьев на смятие. (аналогично шпонкам)

Расчет на смятие:

![]()

16. Клёпанные соединения.

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Высокая стойкость при удар. и вибр. нагрузках. Уступает сварке и склеиванию. В авиа- и судостроении, металлоконструкциях.(Герметичность).

Виды:1)прочные (рассчитанные только на восприятие и передачу силовых нагрузок),2)плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),3)прочноплотные (восприятие силовых нагрузок и герметичность соединения)

.По конструкции: однорядные,многорядные с цепным или шахматным расположением заклёпок, а в зависимости от количества плоскостей среза — одно- и многосрезные, нахлёсточные и стыковые, с одной или двумя накладками.

По характеру воздействия нагрузки: швы с поперечной нагрузкой, перпендикулярной оси заклёпок, и продольной, параллельной оси заклёпок. По форме головок заклепок: с полукруглой, потайной, полупотайной, плоской, полукруглой низкой.

Недостатки.1)Трудоёмкость процесса.2)Повышенная материалоёмкость соединения. 3)Необходимость специальных мер для герметизации. 4)Процесс сопровождается шумом и вибрацией.

Преимущества.1)Не позволяет распространяться усталостным трещинам.2)Позволяет соединять не поддающиеся сварке материалы. 3)простота процесса.

Критерии работоспособности.

Прочность. Напряжения в сечениях распределены равномерно.

1)Расчёт односрезного соединения. Нагрузка на одну заклёпку:

![]() где

F – нагрузка на соединение, z – число

заклёпок.

2) Условие прочности на срез

(сдвиг):

где

F – нагрузка на соединение, z – число

заклёпок.

2) Условие прочности на срез

(сдвиг):

![]() где i – число площадок среза.

Необходимое

число заклёпок с одной стороны от стыка

где i – число площадок среза.

Необходимое

число заклёпок с одной стороны от стыка

![]()

3)

Расчёт заклёпок и листов на смятие.

Площадь смятия:![]() где

где

![]() -

мин. толщина.

-

мин. толщина.

4)Условие прочности на смятие

![]()

![]() =

(0,4…0,5)

=

(0,4…0,5)

4)

Расчёт соединяемых листов на растяжение.

Условие прочности:![]() где

где

![]() -

меньшая из толщин листов,

b – ширина

листа,

z’ – число заклёпок в ряду.

-

меньшая из толщин листов,

b – ширина

листа,

z’ – число заклёпок в ряду.