- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

При конструировании деталей, которые обрабатывают фрезерованием, для повышения технологичности изготовления, необходимо придерживаться следующих требований:

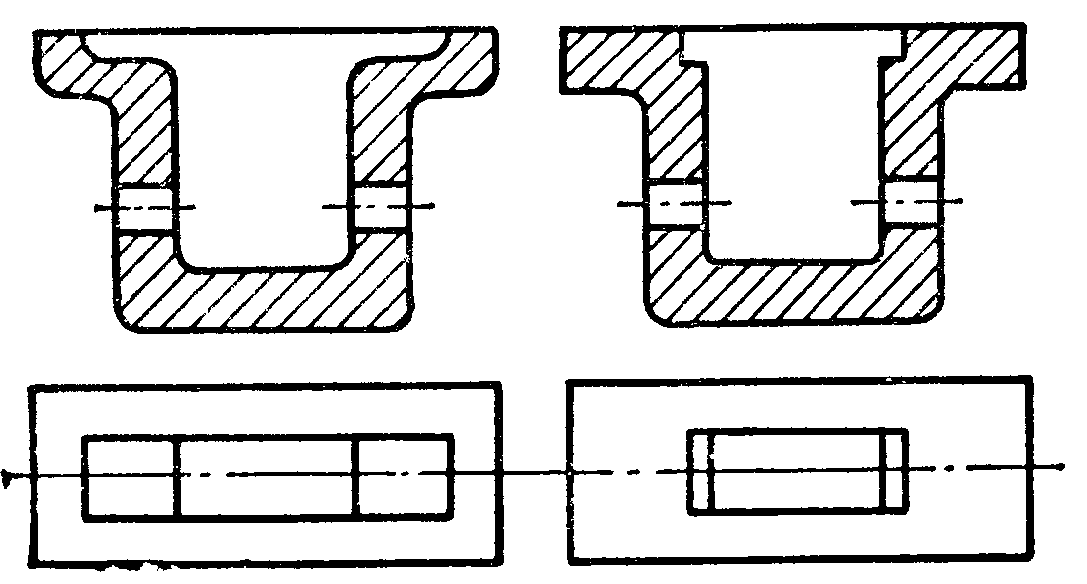

1. Установочные или сопрягаемые поверхности желательно располагать в одной плоскости Рис.6.12 (б) и обрабатывать одной фрезой без перестройки станка. При этом точность сопряжения увеличивается. В случае расположения сопрягаемых поверхностей (а, b,c,d,f,e) на разных уровнях Рис.6.12 (а) увеличивается время обработки и снижается точность сопряжения.

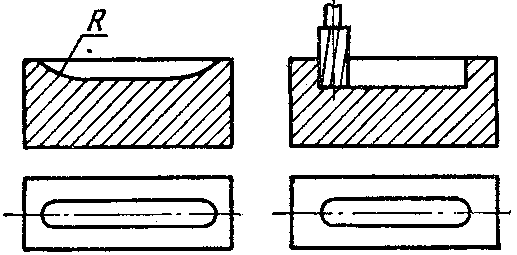

2. С целью повышения производительности труда пазы, шпоночные канавки целесообразно обрабатывать дисковыми фрезами Рис . 6.12 (в), а не концевыми фрезами Рис. 6.12 (г). Радиус выхода канавки должен соответствовать стандартному диаметру фрезы.

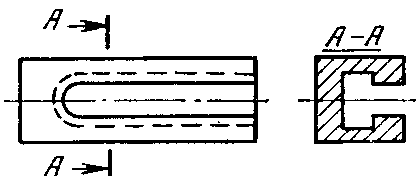

Пазы должны быть открытыми рис. 6.12 (д), что упрощает их изготовление и снижает время обработки. При обработке закрытых пазов Рис. 6.12 (е), необходимо предварительно обрабатывать отверстие для грибковой фрезы.

4. При обработке торцевой фрезой требуется предусматривать необходимый выбег инструмента Рис. 6.12 (ж) или обрабатываемая поверхность должна находиться выше других поверхностей. Не выполнение данного условия может привести к врезанию Рис. 6.12 (з) фрезы в поверхность не подлежащую обработке.

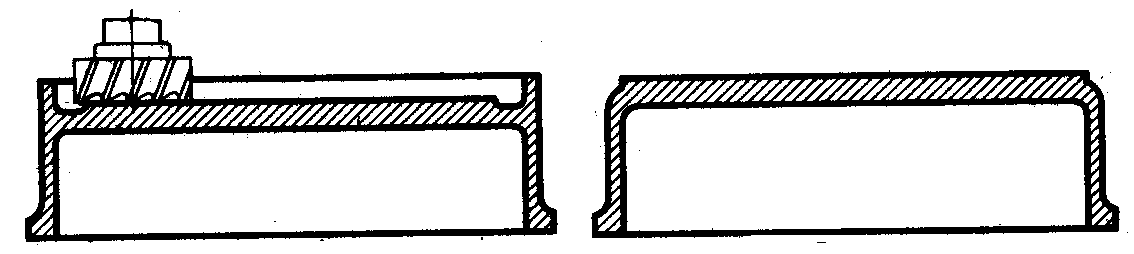

5. Площадь обрабатываемой фрезерованием

поверхности должна быть равномерной

по длине детали Рис. 6.12 (и), в противном

случае изменение сил резания приведёт

к погрешности обработки средней части

Рис. 6.12 (к).

5. Площадь обрабатываемой фрезерованием

поверхности должна быть равномерной

по длине детали Рис. 6.12 (и), в противном

случае изменение сил резания приведёт

к погрешности обработки средней части

Рис. 6.12 (к).

в г

д е

ж з

и к

Рис.6.12

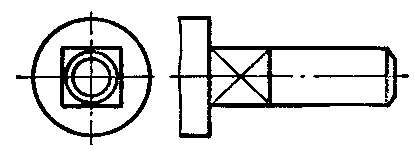

а б

Рис.6.13

6. При обработке квадрата, на деталях типа вала , размер квадрата должен быть больше диаметра вала Рис.6.13 (а), так как возможное смещение квадрата относительно оси может исключить возможность его сборки с сопрягаемой деталью Рис. 6.13 (б).

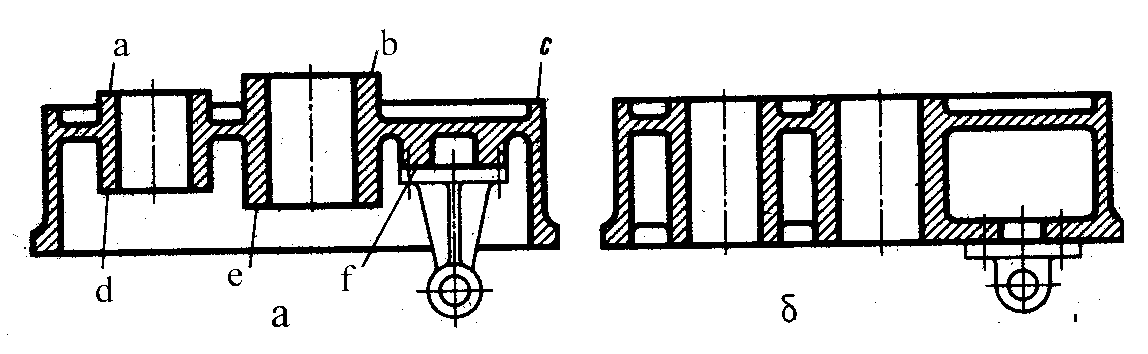

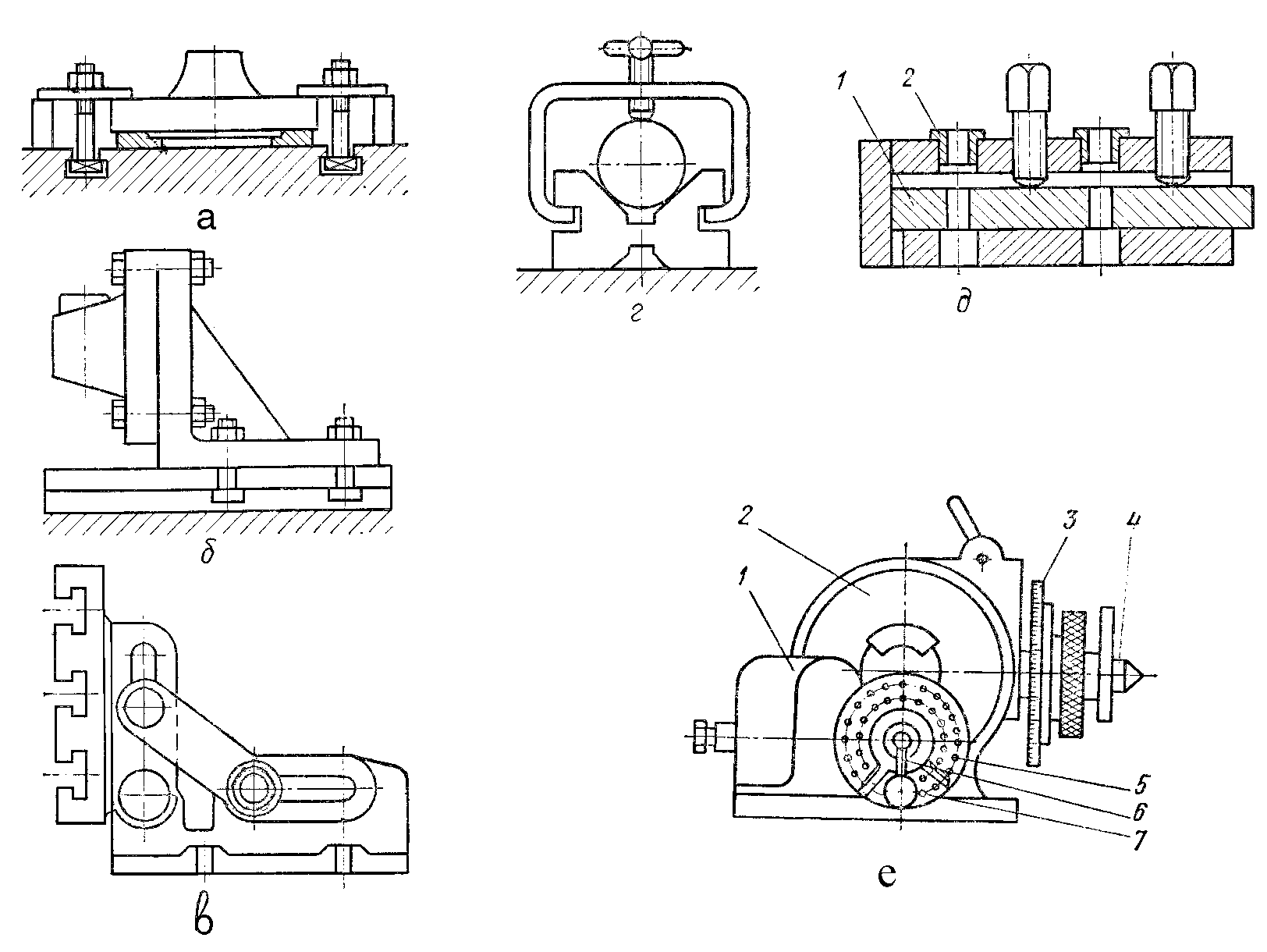

6.2.2.Станочные приспособления. Процесс фрезерования применяется не только для обработки заготовок, получаемых литьём, штамповкой, прессованием и др. методами и имеющих плоские или прямолинейные поверхности, но и при обработке деталей имеющих форму тел вращения, в частности для обработки шпоночных канавок, зубьев, щлицев и т.п. В зависимости от конструктивных особенностей детали, вида обрабатываемой поверхности и точности её положения относительно других поверхностей, она может устанавливаться и фиксироваться как на столе станка так и в приспособлении.

При обработке деталей фрезерованием, для их закрепления на столе станка, применяют универсальные или специальные приспособления. К универсальным приспособлениям относятся прихваты, угольники, призмы, машинные тиски,

универсальные делительные головки.

Рис.6.14

Рис.6.14

Приспособление устанавливают и крепят на столе фрезерного станка болтами с закладными головками, которые вставляют в Т образные пазы стола. Направление пазов на столе станка совпадает с направлением его перемещения и инструмента. Детали в приспособлении или на столе станка устанавливают базовой или технологической поверхностью, предварительно обработанной, с требуемой

точностью. В качестве базовой могут быть как плоские так и цилиндрические поверхности. Заготовки или детали закрепляют прижимными планками Рис.6.14 (а) или в машинных тисках. При обработке плоскостей параллельных или расположенных под углом к установочной плоскости используют угольники простые Рис.41 (б) и универсальные Рис. 6.14 (в). Заготовки, имеющие цилиндрические поверхности, устанавливают на призме Рис.6.14 (г) и закрепляют струбцинами, или крепят в трёх или четырёх кулачковых патронах, закреплённых на шпинделе 4 универсальной делительной головке Рис. 6.14 (е). Делительная головка состоит из корпуса 1, поворотного барабана 2 и шпинделя 4. Делительный лимб 5 с отверстиями закреплён на полом валу, в котором расположен вал рукоятки 6. На лимбе 5 установлен раздвижной сектор 7, состоящий из двух ножек, для удобства пользования лимбом. Для непосредственного поворота заготовки на шпинделе 4 закреплён дополнительный лимб 3. Одно деление шкалы лимба 3 соответствует повороту шпинделя на один градус. Применение делительной головки позволяет фрезеровать плоские поверхности расположенные под произвольным углом друг к другу. На Рис. 6.14 (д) приведена схема кондуктора для сверления нескольких отверстий. Точность положения отверстий в заготовке 1 обеспечивается кондукторными втулками 2 установленными в корпусе кондуктора.

Специальные приспособления применяют при обработке группы одинаковых деталей, пригодных при обработке на данном станке и постоянных режимах резания. Групповая обработка деталей повышает производительность труда и применяется, как правило , в серийном производстве.