- •Технология производства установок ла.

- •Раздел 1. Основы технологии машиностроения.

- •Глава 1. Особенности технологии производства установок.

- •1.1. Основные понятия и определения.

- •1.2. Виды производства.

- •1.4. Резервы повышения производительности труда.

- •Глава 2. Технологичность конструкции изделия (тки).

- •2.1. Понятие технологичности конструкции.

- •2.2. Отработка изделия на технологичность.

- •2.3.Оценка технологичности конструкции.

- •2.3.1. Основные показатели.

- •2.3.2. Дополнительные показатели технологичности.

- •2.4. Технологические требования к конструкции установок.

- •Глава 3. Основы обеспечения качества изготовления.

- •3.1. Виды производственных погрешностей

- •3.2. Оценка точности технологического процесса.

- •3.3. Качество изготовления поверхности.*-

- •3.3.1.Влияние качества поверхности на эксплуатационные

- •3.4. Основы базирования и базы.

- •Глава 4. Обеспечение точности сборки.

- •4.1. Размерные цепи, термины и определения.

- •4.3. Методы расчёта размерных цепей.

- •4.4. Обеспечение точности изготовления при сборке.

- •4.5. Технологичность сборки.

- •4.7.. Построение схем сборки.

- •Раздел 5. Типы соединений и их технологичность.

- •5.1 Разъемные соединения.

- •5.1.2. Шпилечные соединения.

- •5.1.3. Винтовые соединения.

- •5.2. Неразъёмные соединения

- •5.2.1. Заклёпочные соединения.

- •Глава 5.2. Сварные соединения.

- •8.2.1. Типы сварных соединений.

- •Стыковое соединение.

- •Угловое соединение.

- •Тавровое соединение

- •Соединения в нахлёст.

- •8.2.3. Технологические рекомендации к сварным конструкциям.

- •8.2.4. Дефекты в сварных швах и способы их контроля.

- •8.3. Технологичность паянных соединений

- •8.3.2. Основные способы пайки..

- •8.3.1.Технологические особенности паянных соединений.

- •Раздел 2. Методы изготовления рациональных заготовок.

- •Глава 5. Типы заготовок и методы их изготовления.

- •5.1. Методы литья.

- •5.1.1. Литьё в песчаные формы.

- •5.1.2. Литьё в металлические формы.

- •5.1.3. . Литьё по выплавляемым моделям.

- •5.1.4. Литье в оболочковые формы.

- •5.1.5Литьё под давлением

- •5.1.6. Литье под низким давлением (0,01—0,08 мн/м2).

- •5.1.7. Центробежное литьё.

- •5.1.8. Технологичность деталей получаемых литьём.

- •5.2. Обработка давлением.

- •5.2.1. Прокатка

- •5.2.2. Ковка

- •5.2.3. Прессование

- •5.2.4. Горячая штамповка

- •Процесс высадки характеризуется высокой производительностью (20… 400 деталей в минуту) и высоким ким.

- •5.2.6. Листовая штамповка.

- •5.2.7. Гибка листового материала

- •5.2.8. Вытяжка листового материала.

- •5.2.9. Формовка листового материала

- •Раздел 3 . Механическая обработка заготовок.

- •Глава 6. Основные виды механической обработки заготовок.

- •Глава 6.1. Обработка на токарных станках.

- •6.1.1. Технологичность деталей обрабатываемых на станках токарной группы.

- •6.2.Обработка деталей на фрезерных станках.

- •6.2.1.Технолгичность деталей обрабатываемых фрезерованием.

- •6.3. Обработка на протяжных станках.

- •6.6. Обработка заготовок на шлифовальных станках.

- •6.6.1. Основные схемы шлифования

- •6.6.2. Технологические требования, предъявляемые к заготовкам, обрабатываемым на шлифовальных станках

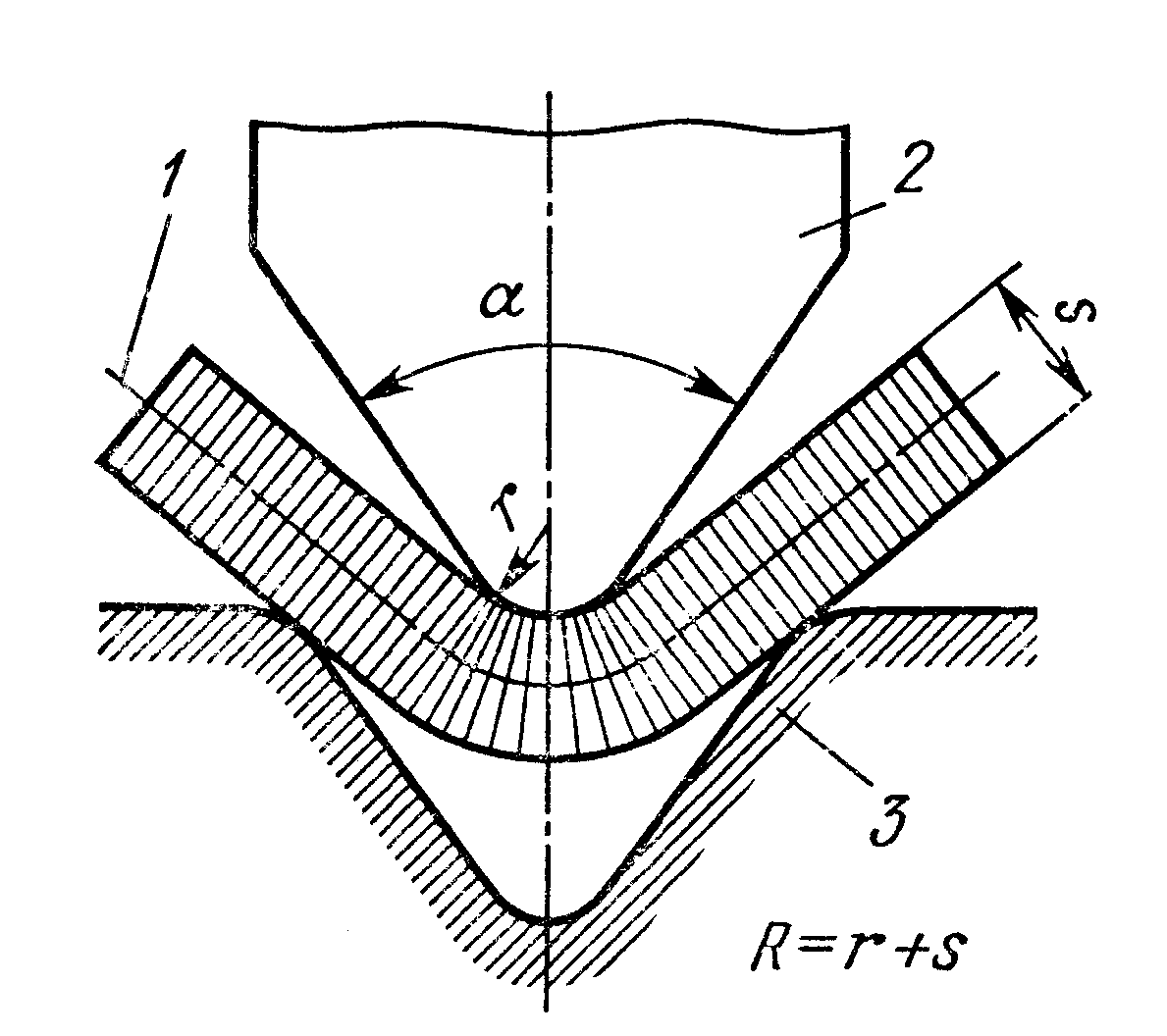

5.2.7. Гибка листового материала

Гибка

– одна из наиболее распространённых

формообразующих операций холодной

штамповки, позволяющая изменять кривизну

заготовки практически без изменения

её линейных размеров. . Схема гибки

листовой заготовки с помощью

Гибка

– одна из наиболее распространённых

формообразующих операций холодной

штамповки, позволяющая изменять кривизну

заготовки практически без изменения

её линейных размеров. . Схема гибки

листовой заготовки с помощью

а б

Рис.5.42

пуансона (2)) и матрицы (3) приведена на рис.5.42(а). Гибка листового материала осуществляется в результате упругопластической деформации, причём процесс этот на разных сторонах изгибаемой заготовки протекает неравномерно. При деформации внутренние слои испытывают сжимающие, а внешние – растягивающие усилия Рис.5.42(б).

Если толщина заготовки S соизмерима с шириной В, то её сечение искажается.. Происходит утонение материала (пунктирная линия), уширение В1 с внутренней стороны в поперечном направлении и сужение В2 с наружной стороны с образованием поперечной кривизны Rп. Если по условиям эксплуатации выпучивание сторон недопустимо, необходимо предусматривать механическую обработку поверхностей. Утонение материала сопровождается смещением нейтрального слоя в сторону сжатых волокон. На практике радиус кривизны нейтрального слоя при изгибе прямоугольных заготовок определяется по формуле

![]() (5.10)

(5.10)

где r – внутренний радиус гибки; k – коэффициент, определяющий расстояние нейтрального слоя от внутреннего радиуса изгиба. Знание положения нейтрального слоя позволяет правильно рассчитать размеры листовой заготовки. Значение коэффициента х для гибки на 900 для сталей и алюминиевых сплавов приведены в таблице 5.6. В процессе гибки происходит деформация металла, величина которой зависит от радиуса . Если величина деформации превысит допустимое значение, может произойти образование микротрещин и разрушение заготовки

Таблица 5.6

Сталь10,20 |

Алюминиевые сплавы |

||||

r/S |

x |

r/S |

x |

r/S |

x |

0,5 |

0,38 |

4 |

0,447 |

0,5 |

0,25 |

|

|

|

|

|

|

0,8 |

0,408 |

5 |

0,48 |

0,8 |

0,3 |

1 |

0,42 |

7 |

0,49 |

1 |

0,35 |

1,5 |

0,44 |

10 |

0,5 |

5 |

0,43 |

2 |

0,45 |

|

|

12 |

0,5 |

3 |

0,47 |

|

|

|

|

Для исключения разрушения заготовки должна быть ограничена минимальная

величина радиуса Rmin, которая зависит от физико-механических свойств материала и расположения линий гибки и определяется по формуле

Rmin = kS (5.11)

Значения коэффициента k, учитывающего пластические свойства материала при гибке на 900 приведены в таблице 5.7..

В процессе проектирования деталей из листового материала конструктор должен оценить рациональность её изготовления, и в частности определить коэффициент использования материала (КИМ). Выполнение данной задачи может быть достигнуто при расчёте листовой заготовки, из которой будет изготовлена деталь. Таблица 5.7

где k – коэффициент, учитывающий пластические свойства материала; S – толщина заготовки. Материал |

В отожженном состоянии |

В наклёпанном состоянии |

Относительное удлинение ,% |

||

Значение коэффициента k = Rmin S |

|||||

Поперёк волокна |

Вдоль волокна |

Поперёк волокна |

Вдоль волокна |

||

1 |

2 |

3 |

4 |

5 |

6 |

Алюминий |

0 |

0,3 |

0,3 |

0,8 |

20-28 |

Латунь Л68 |

0 |

0,3 |

0,4 |

0,8 |

25 |

Сталь 05, 08 КП |

0 |

0,3 |

0,2 |

0,5 |

35 |

Стали о8,10, Ст1 |

0 |

0,4 |

0,4 |

0,8 |

31-33 |

15-20, Ст3 |

0,1 |

0,5 |

0,5 |

1,0 |

25-27 |

25-30, Ст-4 |

0,2 |

0,6 |

0,6 |

1,2 |

21-23 |

35-40, Ст5 |

0,3 |

0,8 |

0,8 |

1,5 |

19-20 |

45-50, Ст-6 |

0,5 |

1,0 |

1,0 |

1,7 |

14-16 |

Нержавеющая сталь Х18Н9Т |

1,0 |

2,0 |

3,0 |

4,0 |

40 |

Дюралюминий |

|||||

Твёрдый |

1,0 |

1,5 |

1,5 |

2,5 |

15 |

Мягкий |

2,0 |

3 |

3,0 |

4,0 |

12 |

АМГ5М |

1,3 |

1,8 |

2,0 |

3,0 |

12-15 |

Алюминиевые сплавы |

0,5 |

1,0 |

1,5 |

2,2 |

|

Титановые сплавы |

|||||

ВТ1 |

1,5 |

2,0 |

3,0 |

4,0 |

25-30 |

ВТ5 |

3 |

4,0 |

5,0 |

6,0 |

15 |

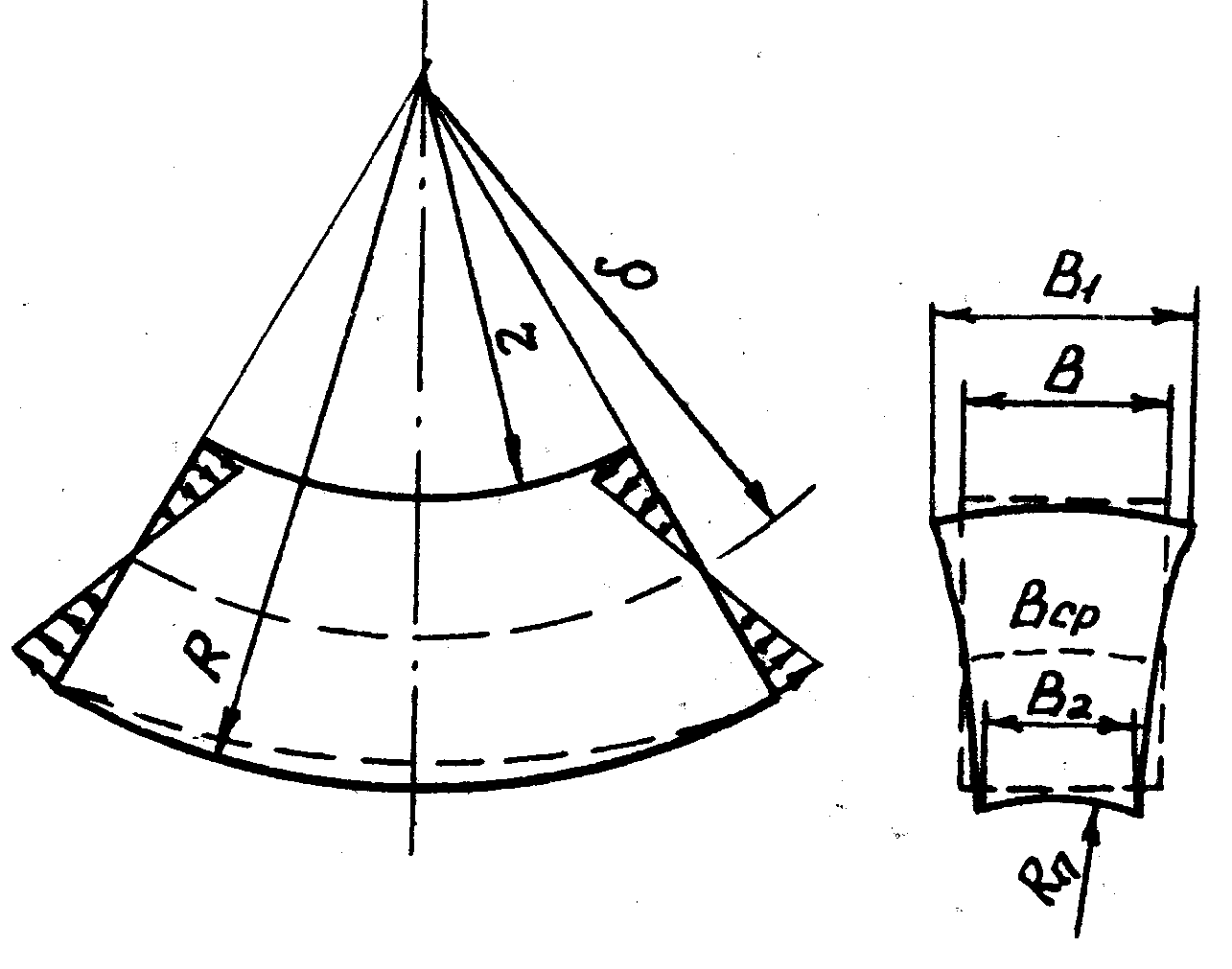

Размер и форма заготовки определяется по рабочему чертежу детали. Поскольку при гибке толщина материала изменяется мало, размеры развёрток определяют из равенства площадей сечений детали и развёртки. Для расчёта размеров развёртки (рис.5.43) необходимо: определить положение нейтральной линии; разбить контур детали на прямолинейные и криволинейные участки; просуммировать длины этих отрезков.

Тогда для детали, получаемой гибкой, длина развёртки может быть определена из формулы

![]() (5.12)

(5.12)

Где

![]() -сумма

длин прямолинейных участков;

-сумма

длин прямолинейных участков;

![]() - сумма длин криволинейных участков

детали по нейтральной линии сечения.

- сумма длин криволинейных участков

детали по нейтральной линии сечения.

Рис.5.43 Рис.5.44

Рис.5.43 Рис.5.44

Иногда, для упрощения расчётов величину х в формуле принимают равной 0,5.

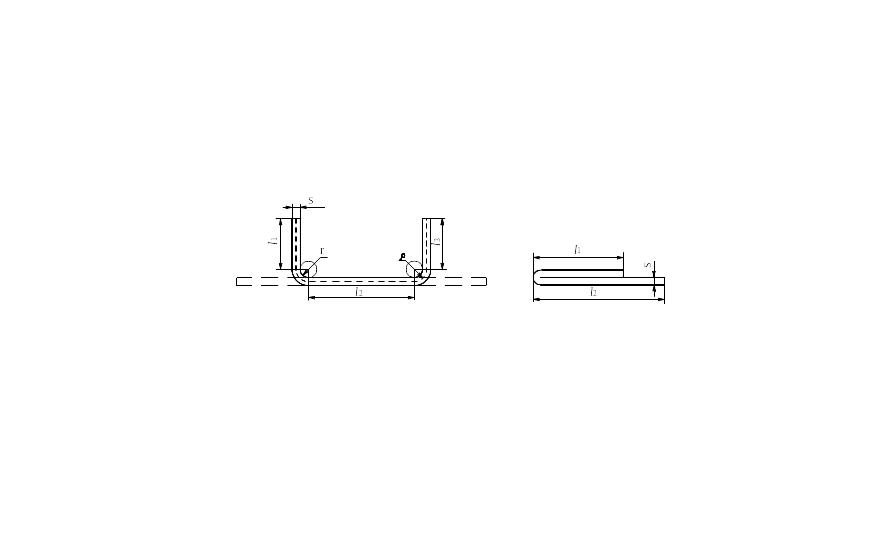

Когда гибку ведут до соприкосновения сторон (рис.5.44), длину заготовки рассчитывают по формуле

L = l1 + l2 – 0.43S (5.13)

Д ля

деталей коробчатой формы с прямыми или

наклонными бортами, изготовляемых

гибкой, расчёт заготовки ведётся

аналогично. При построении развёртки

нужно учитывать особенности сопряжения

стенок в углах . Для того чтобы в углах

не возникало дополнительных напряжений

или разрывов материала, обеспечивалось

прилегание кромок отогнутых стенок

друг к другу, необходимо в заготовке

делать вырезы (рис.5.45).

ля

деталей коробчатой формы с прямыми или

наклонными бортами, изготовляемых

гибкой, расчёт заготовки ведётся

аналогично. При построении развёртки

нужно учитывать особенности сопряжения

стенок в углах . Для того чтобы в углах

не возникало дополнительных напряжений

или разрывов материала, обеспечивалось

прилегание кромок отогнутых стенок

друг к другу, необходимо в заготовке

делать вырезы (рис.5.45).

Рис.5.45

В зависимости от угла отбортовки вырезается сектор с углом при вершине, равным углу отгиба стенок. Вершина угла совмещается с центром отверстия, расположенным на биссектрисе угла. Радиус отверстия r 0,35 l, где l – ширина зоны гибки листового материала по нейтральному слою.

Для обеспечения герметичности и увеличения жёсткости кромки короба, в местах их стыка, сваривают.