- •1. Базирование и базы в машиностроении. Их роль в конечной достижимой точности. Практически реализуемые схемы базирования.

- •2. Виды движения элементов станочного оборудования и способы их задания. Необходимость и способы определения скорости резания.

- •3. Автоматизированное проектирование процессов на базе ТехноПро. Принцип формирования ктп из отп, вводимые данные и порядок их обработки при проектировании.

- •IV. Ввод описания отп в ТехноПро

- •4. Роль Базы Условий и Расчётов (бур) ТехноПро в формировании ктп, обеспечении технологических размерных цепей, подборе оснащения и расчёте режимных параметров. Структура и состав Условий.

- •6. Модели жизненного цикла ас и их анализ.

- •7. Диаграммы idef0.

- •Методология idef0

- •8. Диаграммы idef3.

- •Описание перекрестков idef3

- •9. Диаграммы idef1x.

- •10. Роль единого информационного пространства в процессе проектирования изделий.

- •11. Scada-системы. Назначение, функции.

- •12. Этапы создания scada-системы.

- •2.1. Формирование требований к scada-системе

- •2.2. Разработка концепции scada-системы

- •2.3. Технический проект scada-системы

- •2.4. Разработка программной документации scada-системы

- •2.5. Разработка руководства пользователя

- •13. Состав и назначение редакторов инструментального средства genie 3.01.

- •Редактор задач

- •Редактор форм

- •Редактор отчетов

- •14. Аппаратное обеспечение гпс.

- •15. Системы автоматического контроля и диагностирования гсп.

- •Типовая структура системы автоматического контроля гпс

- •16. Автоматизация литейного производства.

- •17. Тиристорные исполнительные устройства.

- •18. 0Днотактные и двухтактные конверторы.(в пень!)

- •2. Регулируемые двухтактные конверторы

- •19. Дискретные регулирующие органы переменного тока. (в пень!)

- •20. Основные этапы концептуального моделирования.

- •21. Этапы транзактного принципа построения имитационной модели на примере системы обслуживания.

- •Составление имитаторов «сервисных» функций

- •Определение требуемого числа прогонов эксперимента

- •Составление структуры моделирующего алгоритма

- •Описание полученного алгоритма

- •22. Язык моделирования gpss World. Основные функциональные блоки и операторы.

- •Функциональные объекты

- •Операторы gpss

- •Описание операторов gpss

- •Список некоторых операторов

- •23. Датчики углового положения и абсолютные шифраторы. Способы увеличения точности, диапазона преобразования.

- •24 .Назначение и характеристика as-интерфейса.

- •25.Принципы построения приборов для измерения давления.

15. Системы автоматического контроля и диагностирования гсп.

Системы автоматического контроля (САК) относят к важнейшим подсистемам ГПС, обеспечивающим:

во-первых, требуемое качество продукции путем своевременного предоставления информации о параметрах заготовок, инструмента и оснастки,

во-вторых, поддержание в работоспособном состоянии автоматических комплексов путем диагностирования технических средств (станков с ЧПУ, промышленных роботов, ТНС, вычислительной техники и ПО).

Система автоматического контроля является необходимым элементом безлюдной технологии и позволяет добиваться макс. эффективности ГПС. По воздействию на объект контроль бывает прямой и косвенный, активный и пассивный.

К перспективам следует отнести методы активного контроля в зоне объекта, позволяющие исключить появление брака с помощью своевременного введения корректирующих воздействий.

Обобщающий алгоритм контроля любого параметра включает следующие этапы: Восприятие, Идентификация, Измерение (сравнение с мерой), Сравнение с нормой, Принятия решения.

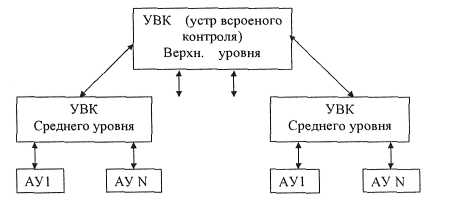

Типовая структура системы автоматического контроля гпс

Верхний уровень обеспечивает контроль работы совокупности гибких производственных моделей (ГПМ) для координации их взаимодействия с выдачей необходимой информации на пульт управления. УВК верхнего уровня обрабатывает и обобщает информацию с нижнего уровня. Контролирует качество материалов, инструмента и продукции, осуществляет самоконтроль.

УВК среднего уровня осуществляет контроль над работой ГПМ с набором автоматических устройств (АУ) и передает на верхний уровень обобщенную информацию о свойствах, техническом состоянии объектов и составных частей модуля, включая параметры технологической среды.

В состав УВК входят мини или микро ЭВМ, средства сопряжения с удаленными терминалами и локальной сетью ЭВМ, средства увеличения надежности функционирования.

16. Автоматизация литейного производства.

Технология литейного производства предусматривает следующие технологические процессы:

Процесс смесеприготовления.

Процесс формообразования.

Процессы шихтовки и плавки.

Процесс заливки расплавленных материалов и сплавов.

Процесс выбивки отливок и очистки поверхностей.

процесс ТП регенерации (восстановление) отработанных смесей

Оборудование литейного производства предусматривает 5-значную индексацию (22211)

Первая цифра технологическое назначение (всего 9). Например:

1 - оборудование для подготовки формовочных материалов;

2 - оборудование для изготовления литейных стержней;

8 - оборудование для изготовления литья в жокель;

9 - оборудование для центробежного литья.

Вторая цифра - технологический вид (всего 4 вида). Например:

1 – вибростолы;

4 – пескометы.

Третья цифра - конструктивный тип.

Четвертая - тип и размер производственной полуформы.

Пятая - тип и размер оборудования.

Процесс смесеприготовления.

Он предусматривает следующие технологические операции:

Подготовка формовочных материалов – дробление материалов, просеивание, сушка, исключение металлических включений, регенерация. Для выполнения этих тенх. операций (то) в литейном производстве применяются различные виды оборудования: дробилок (вибрационные, роторные, молотковые, щековые, волковые), сита (барабанные, плоские, вибрационные и т.д.), сушила (барабанные, трубные, в кипящем слое), охладительные смеси (смешивающие охладители, вибрационные охладители).

Приготовление формовочной смеси включает операции:

дозирование всех компонентов,

загрузка в смеситель компонентов в определенной последовательности;

перемешивание для обеспечения однородности и заданных свойств в смеси.

Формованные смеси бывают:

1) сырые, глинистые, малой прочности (для отливок до 100 кг).

Состав:

90% - отработанная смесь регенерат

10% - кварцевый песок, формовочная глина, влага.

2) уплотняемые смеси средней прочности (до 250 кг).

Состав: то же + уплотнение и сушка.

3) Самотвердеющие высокой прочности - крутые отливки.

Кварц песок, жидкое стекло, оборотная смесь

Процесс регенерация (восстановление) отработанной смеси включает следующие операции:

дробление;

магнитная сепарация металлических включений;

просеивание;

очистка поверх песчинок от пленок связывающего материала;

обеспыливание песка;

разделение песка по фракциям (размерам зерна).

Используются следующие методы регенерации:

гидравлический - зерна песка интенсивно промываются в потоке воды, который уносит пылевые частицы и очищает зерна от пленок. Метод дает пески близкие по зерновому составу к обогащенным (мало пыли), но требуются большие производственные площади и затраты энергии на сушку песка;

механический - зерна песка очищают от пленок в дробилках. Недостаток: дробление песка;

пневматический - очистка песка идет сжатым воздухом за счет удара об экран. Недостаток: дробление песка;

термический - пленка снимается прокаливанием смеси до 500-800 0С. Способ дорогой.

Автоматизация процесса смесеприготовления.

Она направлена, прежде всего, на стабилизацию состава смеси, в соответствии с заданными технологическими характеристиками. Это достигается автоматическим дозированием компонентов, попутно решаются задачи управления складирования материалов и процессами их транспортировки. Периодически может производиться оптимизация состава смеси, что особенно актуально в условиях изменения свойств исходных материалов или при переходе к новым процессам формообразования.

В смесеприготовительном отделении выполняются следующие виды контроля:

контроль качества свежих формовочных материалов;

контроль качества процесса регенерации отобранной формовочной смеси;

контроль качества приготовленных формовочных смесей.

Системы автоматизации для смесеприготовления разделяются на три уровня:

система верхнего уровня. Охватывает весь комплекс подготовительных, транспортных и смесеприготовительных операций, а также обеспечивает сопряжение с системами управления формовкой и заливкой металла;

система среднего уровня. Предназначена для управления и контроля за ходом отдельных ТО, это смеси приготовления, регенерации, а также для сопряжения этих подсистем с системой верхнего уровня;

система нижнего уровня. К ним относятся средства локальной автоматики, регулирующие параметры процесса и информирующие о выполнении отдельных операций.

Автоматизация процессов формообразования.

Приготовление смеси для изготовления литейных форм подлежит уплотнению, чтобы обеспечить требуемую плотность, поверхностную твердость и газопроницаемость в целях оптимизации процессов получения отливов. Уплотнение смеси сочетается с формообразованием с заданной плотности заполняемой в дальнейшем расплавом. Без непосредственного участия человека эти операции выполняются с помощью формовочных и стержневых машин, автоматов, кот. обеспечивают:

- циклическую подачу дозы смеси в рабочую зону формовки;

- уплотнение смеси с образованием полу формы или стержня;

- снятие форм, уборку и удаление отходов.

При изготовлении литейных форм важным вопросом явл. контроль степени уплотнения смеси, кот. может осуществляется прямым методом, с помощью твердомера или по газопроницаемости смеси или косвенным методом.

При высоком темпе производства отливок использование прямого метода контроля степени уплотнения затруднительно.

Косвенный метод контроля используется широко и их реализация зависит от применяемого способа уплотнения: - прессование (метод контроля по давлению жидкости или воздуха в прессовом цилиндре. Прибор манометр); - встряхивание; - пескодувный; - пескострельный; - пескометный; - вакуумнопленочный.

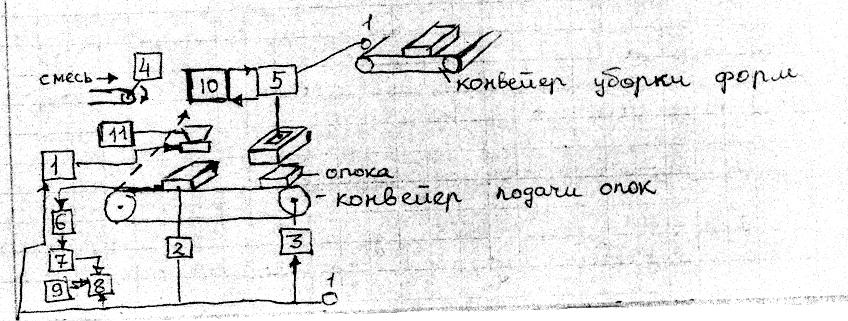

Рис. рессовая одноформовочная(позиционная) машина.

исполнит механизм, дозирующей заслонки.

ИМ сталкивателя спок со стола на конвеер уборки форм.

ИМ движения лент конвеера подачи опок.

ИМ движения лент конвеера подачи формовочной смеси.

ИМ вдавливателя.

Конечный включатель.

Команда аппарат.

Универсалн переключатель.

Кнопочная станция (ручное упр)

Электро-контактный монометр

Способ управления машиной выбирается с помощью универсального переключателя. В автоматическом цикле при достижении опокой бункера с формовочной смесью, срабатывает конечный выключатель, сигнал с кот. запускает команда аппарата.

Последний на короткое время отключает привод конвеера подачи опок. За это время согласно заданной циклограмме ИМ1 открывает задвижку для заполнения опокой формовочной смесью и затем закрывает ее. Затем ИМ2 сталкивает заполненные смесью опоки с транспортера на стол. При включении ИМ5 модель формы опускается и вдавливается в смесь, образуя в ней отпечаток получаемой в дальнейшем отливки.

Давление прессования измеряется с помощью электроконтактного манометра. При достижении заданного давления производится реверс ИМ5. После окончания заданной паузы возобновляется работа конвейера подачи опок. Под действием ИМ2 получаемые формы, толкая друг друга, передаются на уборочный конвейер и направляются на сборку и под заливку расплавов. Уровень смеси в бункере автоматического регулирования по команде сигнализатора уровня. При отказе средств автоматизации можно перейти на ручное управление.

Автоматизация процесса регенерации отработанной смеси.

Большое число литейных предприятий работают на собственных регенерированных песках, т.к. затраты при использовании свежих песков, кроме цены материала, включают стоимость перевозок, хранения песка и утилизации отработанных смесей.

Различаю пневматический, механический, термомеханический методы регенерации, которые применяются в зависимости от качества отработанной смеси. Свойства получаемого регенерата должно соответствовать свойствам свежего песка.

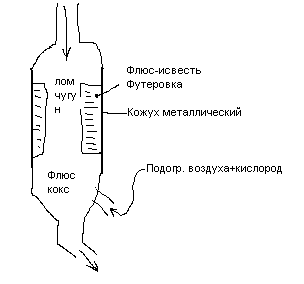

Автоматизация процесса плавки.

Процесс приготовления расплав. Металлов и сплавов для послед заливки их в форму характеризуется соствет материало- и энергоемкостью. На долю этих процессов падает до 25% себестоимости отливок. Задачи А процесса плавки: Повышен стабил. Качества расплавов, Увелич производительности плавильных агрегатов, снижение затрат на приготовление расплавов, обеспечение условий труда обслуж персоналу.

Плавится метал за счет выделения тепла при сгорании кокса. Флюс нужен для перевода в шлак золы, серы и др. примесей.

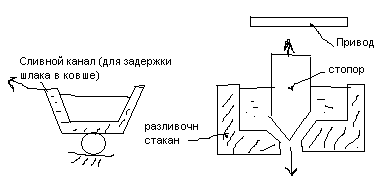

Автоматизация заливки расплава в формы.

Автоматизация заливки в форму расплавов повышает качество отливок, снижает брак и трудоемкость процесса, предотвращает несчастные случаи и позволяет сокращать численность персонала на данном участке работ.

Ключевой проблемой автоматической заливки литейных форм расплавов явл. дозирование, а в ряде случаев и регулирование скорости заливки. Таким образом автоматизируют две основыне технологические операции:

- подача литейной формы и раздаточной печи;

- подача заливного ковша и формы

В крупно серийном производстве больших партий отливок (автомобиле строение) для заливки форм применяют заливочные установки дозаторы выдающие дозы расплава равные металлоемкости форм. Автом. дозирование расплавов может быть основана на различных методах измерения объема дозы и подачи расплавов.

Конструктивно дозаторы расплавов выполняется как стационарными так и передвижными.

Автоматизация процесса выбивки отливок и очистки их поверхности.

На долю выбивки и очистки отливок приходится более 25% стоимости отливок. Автом. этих операций призвана повысит качество отливок, сократить трудоемкость завершающей стадии литейного производства и след. Снизить себист. отливок. Наиболее распростр. оборуд. для выбивки отливок явл выбивные решетки различных типов, их работа сопровождается значительным пыле выделением и высоким уровнем шума. Автом. этого процесса позволяет вывести оператора из рабочей зоны (вредные условия труда: шум, пыль).

Автоматизация процесса выбивки с помощью решетки базируется на порядко временном, частотном и амплитудном принципе управления.