- •Сущность, содержание и задачи подготовки производства.

- •Социально-психологическая подготовка

- •9) Определение цикла подготовки производства при различной форме(последовательности) организации работ.

- •10) Организация технологической подготовки производства.

- •11) Основные этапы технологической подготовки производства.

- •Массовое

- •56) Методы управления производством.

- •57) Этапы процесса принятия решений.

- •58) Показатели качества управленческого решения.

- •59) Основные условия обеспечения эффективности управленческого решения.

- •60) Основные понятия и определения в сетевом планировании.

- •61) Порядок построения сетевых графиков.

- •62) Методика оптимизации сетевых графиков.

-

Массовое

Коэффициент закрепления для массового производства =1

Массовое характеризуется изготовлением ограниченной номенклатуры деталей.

Цехи оснащаются совершенным оборудованием, позволяющим почти полностью автоматизировать изготовление деталей (автоматические поточные линии). Массовое обеспечивает наиболее полное использование оборудования, высокий общий уровень труда, саму низкую себестоимость изготовления продукции.

20) Организация производственного процесса во времени.

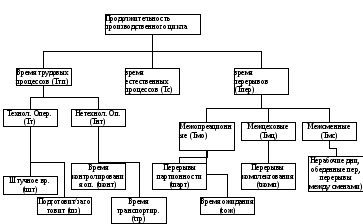

Совокупность процессов, обеспечивающих изготовление изделий, принято называть производственным циклом, основными характеристиками которого являются продолжительность и структура. Продолжительность производственного цикла – это календарный период времени, в течение которого сырье, материалы, полуфабрикаты и комплектующие изделия превращаются в готовую продукцию. Другими словами, это отрезок времени, от момента начала производственного процесса до момента выпуска готового изделия. Продолжительность производственного цикла выражается в календарных днях и часах (при малой трудоемкости). Знание продолжительности необходимо для составления производственной программы предприятия и его подразделений, для определения сроков начала и окончания выпуска, для расчета нормлаьной величины незавершенного производства.

Естественные перерывы – охлаждение детали после термообработки, сушка после окраски.

Сокращение производственного цикла производится: уменьшением трудовых процессов, сокращением естественных процессов и ликвидацией/сведением к минимуму различных перерывов. Практические мероприятия по сокращению вытекают из принципов параллельности, непрерывности, пропорциональности.

21) Форма организации производства.

Формы организации производства представляют собой определенное сочетание во времени и пространстве элементов производственного процесса. При соответствующем уровне его интеграции, выраженная система устойчивых связей.

Временная структура форм организации производства:

- с последовательной передачей предметов труда в производстве

- с параллельной -//-

- с паралелльно-последовательной -//-

Пространственная структура форм организации производства - определяется количеством оборудования, сосредоточенного на рабочей площадке (рабочем месте) и расположением их относительно направления движения предметов труда и окружающего пространства.

В зависимости от наличия технологического оборудования (мест) различают однозвенную производственную систему и соответствующую ей структуру обособленного рабочего места и многозвенную систему с цеховой, линейной, или ячеистой структурой. Цеховая - созданием участков, на которых оборудование, рабочее место располагается по ходу поток заготовок параллельно. Предполагает специализацию по признаку технологической однородности. В этом случае партии деталей, поступающих на участок, направляется на одно из свободных мест, где происходит необходимый цикл обработки, после чего передается на другой участок.

На участке с линейной пространственной структурой рабочие места (оборудование) располагаются по ходу технологического процесса.

Ячеистая - объединяет признаки линейной и цеховой. Комбинация пространственной и временной структуры обуславливает различные формы организации производства - технологическую, предметную, прямоточную и интегрированную. Технологическая форма - характеризуется цеховой структурой и последовательной передачей предмета труда. Предметная - имеет ячеистую структуру последовательной, параллельно-последовательной передачи предметов. На предметном участке устанавливается оборудование, как правило необходимое для обработки деталей с начала до конца технологического процесса. Если технологический цикл замыкается в пределах участка, он называется предметно-замкнуты. Прямоточная - характеризуется линейной структурой с поштучной передачей предметов труда . Реализует принципы непрерывности, параллельности, более эффективного использования рабочей силы, объема незавершенного производства.

Интегрирования - предполагает объединение всех основных и вспомогательных операций в единый интегрированных процесс с ячеистой линейной структурой при параллельной, параллельно-последовательной, последовательной передачей предметов труда. В зависимости от способности к переналадке выпуска новых изделий можно разделить на гибкие (переналаживаемые и жесткие - не переналаживаемые)

Гибкая предметная форма – автоматическая обработка деталей в переделах определенной номенклатуры без перерыва на переналадку.

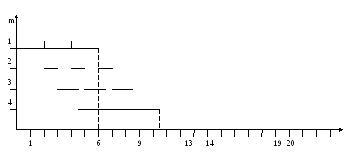

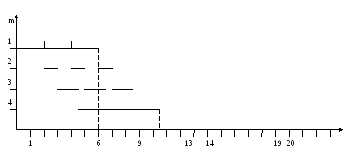

22) Организация производственного процесса с последовательной передачей предметов труда.

Форма организации с последовательной передачей предметов труда представляет собой такое сочетание элементов производственного процесса, при котором обеспечивается движение обрабатываемых изделий по всем производственным участкам партиями произвольной величины. Предметы труда на каждую последующую операцию передаются лишь после окончания переработки всей партии на предыдущей операции. Данная форма является наиболее гибкой по отношению к изменениям, возникающим в производственной программе, позволяет достаточно полно использовать оборудование, что дает возможность снизить значительные затраты на его приобретение.

Недостаток формы с последовательной передачей предметов труда заключается в относительно большой длительности цикла, так как каждая деталь перед выполнением последующей операции пролеживает в ожидании обработки своей партии.

![]() , где n

– число деталей, ti

– штучное время на i-

й операции, m

– число операций в технологическом

процессе

, где n

– число деталей, ti

– штучное время на i-

й операции, m

– число операций в технологическом

процессе

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

x

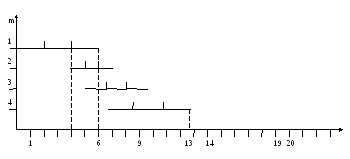

23) Организация производственного процесса с параллельной передачей предметов труда.

Форма организации с параллельной передачей предметов труда основана на таком сочетании элементов производственного процесса, которое позволяет запускать, обрабатывать и передавать предметы труда с операции на операцию поштучно и без ожидания. Такая организация производственного процесса приводит к уменьшению количества деталей, находящихся в обработке, сокращению потребности в площадях, необходимых для складирования и проходов. Недостаток формы заключается в возможных простоях оборудования (рабочих мест), возникающих вследствие разницы в длительности операций.

![]() =(3-1)*2+1*(2+1+1.5+2)=10.5

=(3-1)*2+1*(2+1+1.5+2)=10.5

где n – число деталей, ti – штучное время на i- й операции, m – число операций в технологическом процессе

p – величина транспортной партии

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

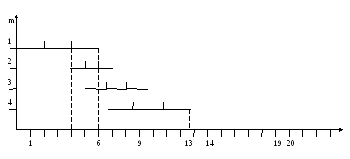

24) Организация производственного процесса с параллельно-последовательной передачей предметов труда.

Форма организации с параллельно-последовательной передачей труда является промежуточной между последовательной и параллельной формами и частично устраняет присущие им недостатки. Изделия с операции на операцию передаются транспортными партиями. При этом обеспечивается непрерывность использования оборудования и рабочей силы, частичное параллельное прохождение партии деталей по операциям технологического процесса.

![]()

где n – число деталей, ti – штучное время на i- й операции, m – число операций в технологическом процессе

p – величина транспортной партии

tкрит- минимальное время между операциями

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

3(2+1+1.5+2)-(3-1)(1+1+1.5)=12.5 мин

25) Организация производственного процесса во времени.

Совокупность процессов, обеспечивающих изготовление изделий, принято называть производственным циклом, основными характеристиками которого являются продолжительность и структура. Продолжительность производственного цикла – это календарный период времени, в течение которого сырье, материалы, полуфабрикаты и комплектующие изделия превращаются в готовую продукцию. Другими словами, это отрезок времени, от момента начала производственного процесса до момента выпуска готового изделия. Продолжительность производственного цикла выражается в календарных днях и часах (при малой трудоемкости). Знание продолжительности необходимо для составления производственной программы предприятия и его подразделений, для определения сроков начала и окончания выпуска, для расчета нормлаьной величины незавершенного производства.

Естественные перерывы – охлаждение детали после термообработки, сушка после окраски.

Сокращение производственного цикла производится: уменьшением трудовых процессов, сокращением естественных процессов и ликвидацией/сведением к минимуму различных перерывов. Практические мероприятия по сокращению вытекают из принципов параллельности, непрерывности, пропорциональности.

26) Организация поточных и автоматизированных методов производства.

Позволяет реализовать принципы прямотчности, специализации, непрерывности, параллельности, пропорциональности, ритмичности.

Специализация - создание спец. поточных линий для обработки одного или технол. родственных изделий.

Прямоточность - процесс следования изделий по наикратчайшемупути.

Непрерывность - движение деталей параллельно, передаются поштучно или небольшими партиями.

Ритмичность - ритмичный выпуск продукции. На непрерывных - за один и тот же промежуток времени (такт), который согласуется с производственной программой.

Необходимо:

1. возм-ть деления произв. проц. на простые операции, закрепление их на р.м.

2. оснащение р.м. специальным оборудованием, инструм., приспособлением, обеспечивает высокопроизводительное выполнение операций.

3.размещение р.м. в строгом соответствии с последовательностью технологического процесса.

4. транспортная направленность, регламент. все пр-во во времени и пространстве.

5. высокая степень механизации и автоматизации производства.

6. непрерывно повторяющиеся разнообразие производственных факторов.

7. равномерность выпуска на основе такта линии

8. немедленная передача предметов труда по мере обработки на предыдущую стадию с помощью специальных транспортных средств.

Исходным моментом

при проектировании поточного производства

является определение объема выпуска

продукции и такта потока. Такт — это

промежуток времен между запуском (или

выпуском) двух смежных изделий на линии.

Он определяется по формуле

![]() (1.20)

(1.20)

где F![]() —

действительный фонд времени работы

линии за определенный период (месяц,

сутки, смену) с учетом потерь на ремонт

оборудования и регламентированных

перерывов, мин.; Nз

— программа запуска за тот же период

времени, шт.

—

действительный фонд времени работы

линии за определенный период (месяц,

сутки, смену) с учетом потерь на ремонт

оборудования и регламентированных

перерывов, мин.; Nз

— программа запуска за тот же период

времени, шт.

Величина, обратная такту, называется темпом работ линии.

Расчет количества

оборудования осуществляет исходя из

числа рабочих мест по операциям процесса

![]() (1.21)

(1.21)

где Cpi — расчетное число рабочих мест на одной операции процесса;

ti — норма времени на операцию с учетом установки, транспортировки и снятия деталей, мин.

Автоматизированная линия. Роль рабочего на АЛ сводится лишь к наблюдению за работой линии; к наладке и подналадке отдельных механизмов, а иногда к подаче заготовки

Параметры: производительность (технологическая, цикловая, фактическая, потенциальная)

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]()

![]() - время обработки

детали,

- время обработки

детали,

![]() -

продолжительность цикла,

-

продолжительность цикла,

![]() -

холостой ход.

-

холостой ход.

27) Классификация поточных линий.

Классификация поточных линий:

- по степени специализации:

1. однопредметные (постоянно поточные: пр-во 1 продукции до смены объекта пр-ва на заводе, постоянно действ. несменяемый техн. процесса, большой ммасшаб производства однотипной продукции примен. в условиях массового и крупносерийного)

2. многопредметные (прогр. выпуска 1 изделия не обеспеч. достаточной загрузки оборудования; линии переменно-поточные и групповые)

- по степени непрерывности технического .процесса:

1. непрерывные

2. прерывные

- по способу поддержания ритма:

1. с регламентированным ритмом

2. со свободным ритмом

- по виду использования транспортных средств:

1. со средствами непрерывного действия - конвейеры

2. с транспортными средствами дискретного действия

3. линии без транспортн. средств

- по характеру движ. конвейера:

1. с непрерывным

2. полуавтоматические

28) Общая продолжительность процесса для поточных линий с последовательным движением деталей по операциям.

Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. Продолжительность операционного технологического цикла обработки партии деталей определяется по формуле

![]() , где n

– число деталей, ti

– штучное время на i-

й операции, m

– число операций в технологическом

процессе

, где n

– число деталей, ti

– штучное время на i-

й операции, m

– число операций в технологическом

процессе

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

x

29) Общая продолжительность процесса для поточных линий с последовательно-параллельным движением деталей по операциям.

Сущность последовательно-параллельного движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях. Передача деталей с предыдущей операции на последующую производится не целыми партиями (n), а поштучно или транспортными партиями (р)

![]()

где n – число деталей, ti – штучное время на i- й операции, m – число операций в технологическом процессе

p – величина транспортной партии

tкрит- минимальное время между операциями

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

3(2+1+1.5+2)-(3-1)(1+1+1.5)=12.5 мин

30) Общая продолжительность процесса для поточных линий с параллельным движением деталей по операциям.

Сущность параллельного вида движений заключается в том, что детали с одной операции на другую передаются поштучно или транспортными партиями (р) немедленно после завершения обработки (независимо от времени выполнения смежных операций). При этом обработка деталей по всем операциям осуществляется непрерывно и пролеживание деталей исключено. Это значительно сокращает продолжительность технологического цикла и, следовательно, производственного.

![]() =(3-1)*2+1*(2+1+1.5+2)=10.5

=(3-1)*2+1*(2+1+1.5+2)=10.5

где n – число деталей, ti – штучное время на i- й операции, m – число операций в технологическом процессе

p – величина транспортной партии

Пусть n=3, m=4, t1=2 мин , t2=1, t3=1.5, t4=2

31) Основные виды разделения труда.

Различают три основных вида разделения труда:

Общее разделение труда предусматривает обособление различных видов деятельности в масштабе всей страны, например промышленное производство и сельское хозяйство, добывающая и обрабатывающая промышленность, сфера производства и услуг и т.д.

Частное — внутри отрасли, к примеру станкостроение, автомобилестроение и т.д.

Единичное означает разделение труда в рамках предприятия или его подразделений.

32) Основные формы единичного разделения труда.

На предприятиях и в организациях существует несколько форм разделения труда: функциональное, профессиональное, технологическое, квалификационное и др.

Функциональное разделение труда предусматривает обособление на предприятиях отдельных работ и категорий персонала в зависимости от их содержания и функций. На всех промышленных предприятиях принято выделять по содержанию выполняемых функций и должностных обязанностей несколько видов работ и категорий работников. Наиболее многочисленную функциональную группу персонала представляют рабочие, выполняющие на предприятии главную производственную функцию: изготовление продукции, оказание услуг и исполнение работ. Следует также выделять группу основных и вспомогательных рабочих. Первые заняты непосредственно осуществлением основных функций в процессе производства товаров, вторые обеспечивают выполнение таких вспомогательных функций, как наладка и ремонт оборудования, контроль продукции и материалов, транспортировка заготовок и деталей и т. д. По выполняемым функциям выделяют и другие известные на предприятиях категории персонала, а именно: руководители, специалисты, служащие, технические исполнители, младший обслуживающий персонал, ученики и др.

Профессиональное разделение труда предполагает обособление внутри каждой функциональной группы работников в зависимости от технологического содержания и вида выполняемых работ различных профессий и специальностей. Профессия в широком понимании характеризует вид трудовой деятельности человека, например мастер, экономист, менеджер, бухгалтер, станочник, кузнец и т.п.

Технологическое разделение труда означает расчленение действующих на предприятии производственных процессов на отдельные стадии, переделы, фазы и операции, закрепляемые за соответствующими исполнителями. В соответствии с особенностями технологий производства различают предметное и операционное разделение труда. Предметное предполагает закрепление за рабочим комплекса работ или операций, необходимых для получения продукта, предмета или изделия. Операционное основано на выделении отдельных операций и закреплении их за отдельными исполнителями.

Квалификационное разделение труда определяется существующими различиями в сложности и точности выполняемых технологических процессов, а также в уровнях профессионального мастерства, производственного опыта и личных способностей работников. Это, в свою очередь, предусматривает различие сроков подготовки персонала к выполнению соответствующих функций. В настоящее время для количественной оценки уровня квалификации персонала различных категорий используется единая тарифная сетка, включающая 18 разрядов сложности работ.

33) Понятие рабочего времени

Рабочее время является всеобщим измерителем затрат труда, является критерием экономической эффективности производства.

Под рабочем временем понимается законодательно установленный период времени для всех участников производства (40 часовая рабочая неделя при 5-дневке и рабочая смена 8 часов).

Квалифицируют рабочее время на время выполнения работ и время перерывов.

В состав нормы затраты труда входят следующие слагаемые рабочего времени:

-

Подготовительно-заключительное

-

Основное время – выполнение основных операций

-

Вспомогательное –установка заготовки, снятие, включение/выкл станка, контрольные измерения

-

Оперативное время – вспомогательное+основное

-

Время обслуживания рабочего места

-

Время на отдых и личные надобности (регламентированное)

В состав перерывов входят регламентированные и нерегламентированные.

Регламентированные по мимо времени на отдых, перерывы, предусматриваемые действующее технологией и организацией производства. К нерегламентированным – непредусмотренные режимом работы. Явные и скрытые. Скрытые – непредусмотренные действующей технологией – исправление брака, работа на заниженных режимах резания и т.д. Кроме того рабочее время подразделяется на нормируемое и ненормируемое. Чем выше вес нормируемого времени, тем эффективнее производство.

34) Методы изучения рабочего времени.

Существуют различные методы изучения рабочего времени.

-

Фотография рабочего времени

-

Хронометраж трудовых процессов

-

Фотохронометраж рабочего времени

-

Метод моментных наблюдений

-

Видеосъемка

Фотография рабочего времени – метод измерения всех без исключения затрат в течение часа смены дня проводится в целях выявления фактических показателей использования рабочего времени. Причин невыполнения норм, устранение недостатков в организации труда и производства, сокращение потерь времени различают индивидуальную, групповую, а так же самофотографию. Фиксируется различными способами записи: цифровым, индексным, графическим, комбинированным.

Хронометраж трудовых процессов – измерение затрат времени периодически повторяемых приемов. Основная цель – разработка норматива времени на выполнение порученных операций, а так же выявление причин отклонения фактических затрат от нормативных. Различают выборочный, непрерывный и цикловой.

Фотохронометраж –комбинированный метод, при котором фиксируется не только продолжительность всех видов затрат времени, но и время отдельных трудовых приемов.

Метод моментальных наблюдений для массового изучения использования рабочего времени. Позволяет фиксировать не сами затраты рабочего времени, а количество из повторений. По удельному весу тех или иных моментов можно определить общую продолжительность времени.

Видеосъемка является самой прогрессивной.

35) Основные нормы труда.

Коэффициент использования рабочего времени:

![]()

Коэффициент потерь рабочего времени

![]()

Коэффициент занятости

Фактические производственные затраты рабочего времени

Нормативное

![]()

Коэф занятости персонала

![]()

Норма выработки

![]() ..

..

Норма обслуживании

![]()

Норма численности персонала –

![]()

Норма управляемости (затраты руководителя на 1 работника в среднем)

![]()

Величина нормированного производства задания

![]()

![]() -количество рабочих

дней в месяце

-количество рабочих

дней в месяце

Норма времени на выполнение работ в определенных производственных условиях

![]()

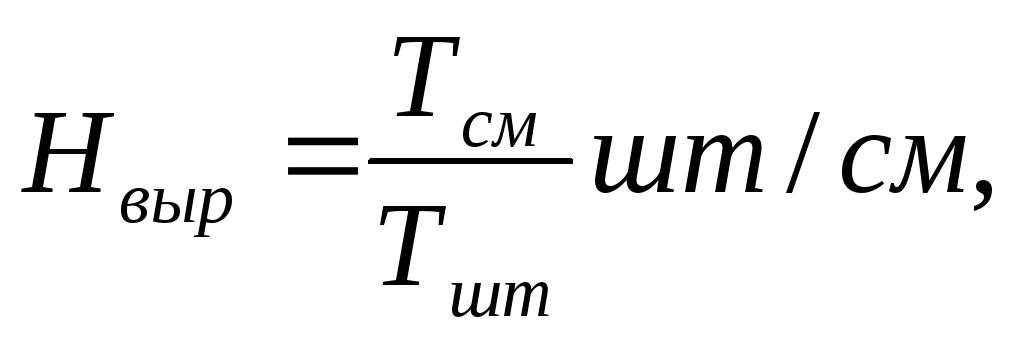

36) Нормы времени и выработки.

Нормы времени устанавливают необходимые затраты труда на выполнение заданной работы в определенных производственных условиях. В ее состав включаются следующие нормируемые элементы затрат рабочего времени на изготовление единицы продукции

Нвр=Тп-з+То+Тв+Тобс+Тотл+Тпто, мин/шт. , (3.8)

где Тпз — подготовительно-заключительное время; То — основное время; Тв — вспомогательное время; Тобс — время обслуживания рабочего места; Тотл — время на отдых и личные надобности; Тпто — время перерывов, предусмотренных технологией и организацией производства.

На предприятиях норма времени обычно представляет собой штучное время на выполнение единицы работы

Тшт =То + Тв + Тоб + Тотл, мин/шт. , (3.9)

Норма выработки определяет количество единиц продукции или работы, которое должно быть выполнено в течение соответствующего рабочего периода. Норма выработки продукции за смену будет равна:

(3.10)

(3.10)

где Тсм – продолжительность рабочей смены; Тшт – норма штучного времени.

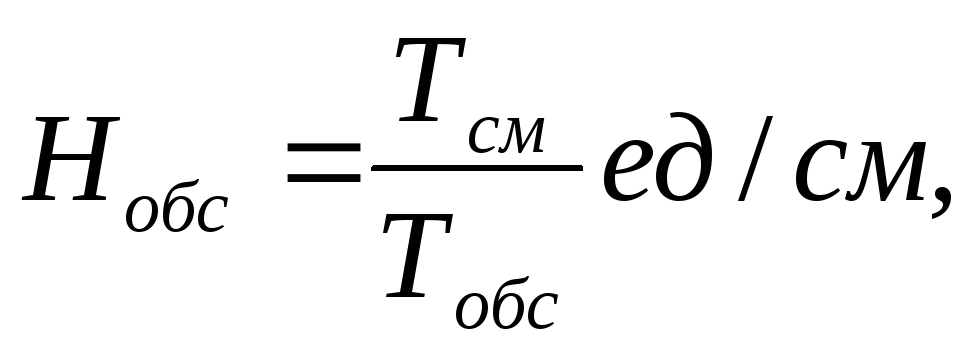

37) Нормы обслуживания и численности.

Норма обслуживания устанавливает количество единиц технологического оборудования, производственной площади или других нормативных показателей, закрепляемых за одним работником. За смену она определяется отношением ее продолжительности к норме времени на обслуживание одного производственного параметра

(3.11)

(3.11)

где Тобс — норма времени обслуживания единицы параметра.

Норма численности определяет требуемое количество работников на выполнение планируемого объема работы за нормируемый период. Сменная численность персонала будет равна отношению обшей трудоемкости выполняемых работ к продолжительности смены:

(3.12)

(3.12)

где Ттр — общая трудоемкость планируемых работ.

38) Нормы управляемости и нормированные задания.

Норма управляемости устанавливает число подчиненных работников, приходящихся на одного руководителя. Ее величина рассчитывается отношением продолжительности смены к затратам времени на управление одним подчиненным работником:

(3.13)

(3.13)

где Тупр — затраты времени руководителя на одного работника в среднем за смену.

Нормированное задание определяет планируемый объем и номенклатуру работ, которые необходимо выполнить за определенный рабочий период. В общем случае величина нормируемого производственного задания зависит от нормы выработки в смену, численности рабочей группы и продолжительности периода работы, например за месяц

Нпз=Нсм Нч Тдн шт./мес (3.14)

где Нсм — сменная норма выработки; Нч — численность рабочей группы; Тдн — количество рабочих дней в месяц.

39) Расчетно-аналитический метод нормирования труда.

Методы обоснования норм труда:

Рассчетно-аналитический – основан на расчленении выполняемых работ и расходных ресурсов на составные элементы: производится анализ планируемых работ по структурным элементам, проектируется рациональный состав трудовых и технологических процессов, обосновывается в требуемые средства труда и технологическая оснастка, выбирается оптимальный режим работы оборудования и форма организации труда. Рассчитываются затраты основного, вспомогательного, штучного времени на операцию, разрабатываются организационно-плановые мероприятия по внедрению проектируемых условий и норм на предприятии. Получил наибольшее распространение особенно в условиях ограниченности ресурсов на рынке труда и производства.

40) Аналитически-исследовательский метод нормирования труда.

Аналитически-исследовательский метод применяется для обоснования необходимых норм в условиях действующего производства на основе проведения наблюдений и экспериментов, например хрононометража. По полученным данным разрабатываются соответствующие нормы. Этот метод позволяет собирать более широкую информацию для разработки и корректировки норм и нормативов. Однако из-за большой сложности сбора первичных результатов аналитически- исследовательский метод используется в основном для разработки различных нормативных материалов. Применяемые на предприятиях так называемые экспериментальные нормативы по методу их установления также относятся к аналитически-исследовательским.

41) Отчетно-статистический метод нормирования труда.

Отчетно-статистический метод заключается в том, что нормы затрат трудовых ресурсов устанавливаются на основе отчетных или статистических данных за прошедший период. Основой таких норм обычно служат сложившиеся за отчетный период средние фактические затраты труда. По своему содержанию данный метод является суммарным и позволяет, в отличие от аналитического, определять приближенные нормы затрат и результатов труда в целом на всю работу или деталь.

Отчетно-статистические нормы не способствуют эффективному использованию ограниченных производственных ресурсов и должны заменяться на предприятиях аналитически-расчетными или иными обоснованными нормативами.

42) Понятие номинальной и реальной заработной платы.

Различать номинальную и реальную зар. плату. Номинальная - выражает общую сумму денег, полученных работником за свой затраченный труд, выполненную работу, оказанную услугу или отработанное время. Определяется ставкой заработной платы или ценой рабочей силы в единицу времени. Реальная - количество товаров и услуг, которые можно приобрести за номинальную заработную плату при действующих рыночных ценах.

43) Основные выплаты составляющие общий доход персонала.

В качестве типового модуля представим следующие главные составляющие доходов наших работников:

1. Оплата труда по действующим часовым тарифным ставкам и месячным окладам.

2. Доплаты за условия труда, сменный режим работы и степень занятости работой.

3. Надбавки за высокие показатели производительности труда, качество работы и личный вклад в конечные результаты производства.

4. Премии за качественное и своевременное выполнение работ и вознаграждение за творческую деятельность.

5. Социальные выплаты и компенсации по действующим нормативам.

6. Дивиденды по акциям предприятия.

44) Тарифные ставки и оклады.

Тарифные ставки выражают в денежной форме существующий абсолютный размер оплаты труда различных категорий персонала в единицу времени, как правило, час, день, месяц или год. Поэтому различают часовые, дневные, месячные и годовые тарифные ставки или оклады работников. Каждое предприятие имеет сейчас право самостоятельно устанавливать свои тарифные ставки. Однако ставка первого разряда не должна быть меньше установленного минимума оплаты труда. В связи с несоответствием действующего у нас минимума оплаты труда прожиточному уровню и требованиям современного рынка к рабочей силе необходимо стремиться к постепенному его повышению до стабильного и нормального рыночного значения, равного, как в США, 5,35 долларов за час работы.

Существующие тарифные ставки должны быть дифференцированы в зависимости от сложности и ответственности выполняемых персоналом работ и функций. В действующей государственной единой тарифной сетке для всех профессий и должностей предусмотрено 18 разрядов сложности работ и применяемых тарифных ставок, значения которых регулируются по соответствующим разрядам следующими тарифными коэффициентами: 1,0; 1,3; 1,69, 1,91; 2,16; 2,44; 2,76; 3,12; 3,53; 3,99; 4,51; 5,1; 5,76; 6,51; 7,36; 8.17, 9,07 и 10,07. С помощью этих коэффициентов регулируются тарифные ставки по разрядам. Отношение ставки высшего разряда к первому называется диапазоном тарифной сетки. Реальные соотношения в заработке работников на многих акционерных предприятиях, а в особенности руководителей компаний, значительно превышают установленный диапазон дифференциации оплаты труда, равный сейчас у нас соотношению 1 : 10,07. Между тем фактическое соотношение госбюджетных тарифных ставок в пределах действующих разрядов Правительство РФ за последние годы сократило почти в два раза.

45) Формы системы оплаты труда.

В зависимости от того, какими экономическими показателями измеряются затраты труда. Разделяют повременную и сдельную номенклатуру. Повременная зависит от фактически отработанного рабочего времени, а при сдельной от объема выполненных работ и услуг.

Повременная подразделяется на простую и премиальную. Проста предусматривает вознаграждение работникам только в зависимости от продолжительности времени его работы за тот или иной период. Определение общего доход может производиться с использованием часовых, дневных или месячных тарифных ставок. Простая форма - в основном стимулирует работника на повышение своей квалификации. На качество и продуктивность работы она оказывает слабое стимулирующее воздействие. Повременно-пермиальная - кроме тарифной части включает различные виды премий за выполнение установленного объема работы в срок и с высоким качеством. Применяется для вознаграждения основных и вспомогательных рабочих.

Сдельная форма платы подразделяется на 5 систем:

- прямую

- косвенная

- премиальная

- прогрессивная

- аккордная

Сдельную заработную плату целесообразно применять, когда объем производственной продукции, выполнение работ или услуг может существенным образом зависеть от индивидуальных возможностей работающих.

Прямая сдельная систем оплаты труда - устанавливает зависимость вознаграждения от объема произведенной продукции и сделанной работы. Однако данная система позволяет экономно расходовать производственные ресурсы, добиваться высоких результатов коллективов труда.

Косвенная сдельная система оплаты труда - при вознаграждении вспомогательных и обслуживающих работников, которые оказывают существенное влияние на результаты основных исполнителей.

Сдельно-премиальная служит основой мотивации продукта в улучшении качества и количества выпускаемой продукции.

Поэтому в этом случае помимо прямой или тарифной дополнительно включается премия в размере от 20 до 60 % базовой ставки.

Сдельно-прогрессивная - применяется в крайних необходимых условиях, например для стабилизации производства, расширения выпуская новой конкурентоспособной продукции, поэтому в пределах установленной нормы осуществляется оплата, а сверх нее по повышенным или прогрессивным показателям.

Аккордная - применяется для отдельных групп персонала в целях мотивации роста их производительности труда, сокращение срока выполнения работы.

46) Повременная заработная плата.

В зависимости от того, в каких экономических показателях измеряются затраты или результаты труда, принято различать повременную и сдельную формы оплаты труда персонала. При повременной оплате величина вознаграждения работника зависит от фактически отработанного рабочего времени, а при сдельной — от объема выполненных работ и услуг.

Повременная форма оплаты труда подразделяется на две основные системы: простую и премиальную.

Простая повременная система предусматривает вознаграждение работника только в зависимости от продолжительности времени его работы за тот или иной период: час, день, неделю или месяц. Определение общего дохода может производиться с использованием часовых, дневных или месячных тарифных ставок или должностных окладов. При почасовой оплате вознаграждение рассчитывают умножением часовой тарифной ставки рабочего на количество отработанных часов, при поденной — дневной ставки на число отработанных смен (дней). При помесячной оплате работнику устанавливается твердый месячный оклад, выплачиваемый полностью независимо от числа календарных дней в данном месяце. Простая повременная оплата в основном стимулирует работника на повышение тарифного разряда или должности, поскольку общая сумма дохода определяется главным образом уровнем квалификации исполнителя. На качество и продуктивность работы персонала она оказывает слабое стимулирующее воздействие.

Повременно-премиальная система оплаты труда персонала кроме тарифной части включает различные виды премий, скажем, за установленный объем работы в срок и с высоким качеством и др. Она широко применяется для вознаграждения основных и вспомогательных рабочих, а также других исполнителей, занятых осуществлением регламентированной трудовой деятельности. К примеру, на автоматических поточных линиях, в аппаратурных процессах, где основной функцией является строгое соблюдение технологических процессов и трудовых приемов, повременно-премиальная система является преобладающей в оплате труда персонала. При этой системе должно предусматриваться установление на выполнение работ норм труда или нормированных заданий, определяющих затраты или результаты труда одного работника или группы за час, день или месяц. За выполнение или перевыполнение заданий с высоким качеством работы исполнителем предусматривается премия в размере 20…40 % к тарифной ставке. Применение повременно-премиальной системы при соблюдении основных нормативных условий способствует повышению результативности труда персонала.

47) Сдельная заработная плата.

Сдельная форма платы подразделяется на 5 систем:

- прямую

- косвенная

- премиальная

- прогрессивная

- аккордная

Сдельную заработную плату целесообразно применять, когда объем производственной продукции, выполнение работ или услуг может существенным образом зависеть от индивидуальных возможностей работающих.

Прямая сдельная систем оплаты труда - устанавливает зависимость вознаграждения от объема произведенной продукции и сделанной работы. Однако данная система позволяет экономно расходовать производственные ресурсы, добиваться высоких результатов коллективов труда.

Косвенная сдельная система оплаты труда - при вознаграждении вспомогательных и обслуживающих работников, которые оказывают существенное влияние на результаты основных исполнителей.

Сдельно-премиальная служит основой мотивации продукта в улучшении качества и количества выпускаемой продукции.

Поэтому в этом случае помимо прямой или тарифной дополнительно включается премия в размере от 20 до 60 % базовой ставки.

Сдельно-прогрессивная - применяется в крайних необходимых условиях, например для стабилизации производства, расширения выпуская новой конкурентоспособной продукции, поэтому в пределах установленной нормы осуществляется оплата, а сверх нее по повышенным или прогрессивным показателям.

Аккордная - применяется для отдельных групп персонала в целях мотивации роста их производительности труда, сокращение срока выполнения работы.

48) Управление качеством продукции.

Предприятия рыночной экономики прошли 4 фазы развития:

-

Промышленное развитие предприятия, ориентированное в основном на производство (Что производить? Как? В каком количестве? По какой цене продавать?) Характерен авторитарный стиль руководства, рабочая сила с низким уровнем квалификации. Качество было низким и практически неизвестным, как понятие.

-

После второй мировой войны постепенно возрастает благосостояние, производственные мощности увеличиваются и сравниваются с запросами. Возрастает покупательная способность внутри предприятия внимание перемещается от производства к сбыту (фаза 2) . Спрос высок, конкуренция не значительна, стоимость труда низкая. Предприятию нет необходимости беспокоится о качестве.

-

В 70-х гг предприятия переживают культурную революцию, вызванную необходимостью отличить себя от конкурентов. Конкуренция возросла, потребитель стал более требовательным, уделяя больше внимания характеристикам товара, прежде чем принять решение о покупке. Компаниям нужно было исследовать рынок, чтобы понять, какие товары нужны. Предприниматель вынужден думать не только о собственных нуждах, но и нуждах покупателей. Компании претерпевают различные организационные изменения, связанные с дальнейшим сдвигом к сбыту. Персонал изменяет свое отношение к работе, изменяются взаимоотношения в работодателем, люди становятся более осведомленные о своих правах.

-

В 80-е годы компании концентрируют свое внимание на падении прибыли (фаза 4) в основном из-за удорожания обеспечения качества. Т.к. возросли дополнительные издержки на устранение брака, переработку/доработку продукции, которая не прошла окончательный контроль. Несмотря на неудачи многие компании стали планировать качество в рамках жизненного цикла товаров. Такой подход привел к тому, что сформировались две стратегические функции для достижения конечных целей:

-

Определение целевого рынка, выявление нужд и запросов для того чтобы выявить продукцию, которая лучшим образом удовлетворить потребности покупателя.

-

Обеспечение качества продукции на всех стадиях жизненного цикла.

-

Внедрение и принятие всеобщего управления качеством

TQM. Качество должно быть «встроено» в продукт. Все отделы должны нести полную ответственность за качество, на каждом уровне внедрять такие методы, которые бы устанавливали межфункциональные связи в целях достижения качества, делать то, что необходимо с первого раза. Концепцию TQM подкрепляют международные стандарты ISO.

49) Основные определения и понятия IS08402 в области качества продукции и услуг.

Для лучшего понимания концепции ТQМ введем основные определения, которые можно найти в международных стандартах ИСО (ISO —International Standart Organization ). Прежде всего определим, что такое качество с точки зрения ISO 8402.

Качество — совокупность свойств и характеристик изделия или услуги, обеспечивающая удовлетворение обусловленных или предполагаемых потребностей.

Руководство качеством (Qualiti management)— это те аспекты общей функции управления, которые определяют политику в области качества, цели и ответственность, а также осуществляют их с помощью таких средств, как планирование качества, управление качеством, обеспечение качества и улучшение качества в рамках системы качества.

Управление качеством — методы и виды деятельности оперативного характера, используемые для обеспечения требований качества. В основу «высокое качество но низкой цене» только в этом случае производя товар с высоким качеством и низкими издержками производитель защищен от банкротства.

Всеобщее руководство (управление) качеством (ТQМ) — это подход к руководству организацией, нацеленный на качество, основанный на участии всех ее членов и направленный на достижение долгосрочного успеха путем удовлетворения требований потребителя и выгоды для членов организации и общества.

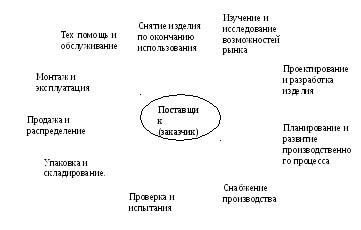

50) Спираль качества продукции.

Несмотря на первые неудачи, предприятия стали планировать качество в рамках жизненного цикла товара (ЖЦТ), привлекая к этой работе все отделы компаний (отдел сбыта, НИОКР, производственный и т.д.). Такой подход привел к тому, что сформировались две стратегические функции для достижения конечных целей. Первая — определение целевого рынка, выявление нужд и запросов, для того чтобы выявить продукцию, которая наилучшим образом удовлетворяет ожиданиям потребителей. Вторая — обеспечение качества продукции на всех стадиях жизненного цикла (рис. 3.1).

51) Стратегическое и оперативное планирование.

Прогнозирование — это долгосрочное стратегическое планирование, на стадии которого в соответствии с миссией и главной цепью предприятия устанавливаются стратегические цели и задачи по функциональным направлениям деятельности предприятия, определяются альтернативные варианты его экономического и социального развития на 5…10 лет. На стадии перспективного (среднесрочного стратегического) планирования разрабатываются и определяются основные технико-экономические показатели технического, организационного, экономического и социального развития предприятия на период от 2 до 5 лет.

При формулировании миссии необходимо четко обозначить область деятельности предприятия и определить потребителя продукции. Таким образом, формулировка миссии должна отражать стратегию и тактику деятельности предприятия.

На стадии текущего планирования выполняются плановые расчеты и устанавливаются технико-экономические показатели, на основе которых разрабатываются планы производственно-хозяйственной, социальной и финансовой деятельности предприятия на предстоящий год.

На стадии оперативного планирования разрабатываются производственные программы предприятию и его подразделениям на более короткие периоды времени (квартал, месяц, сутки, смену).

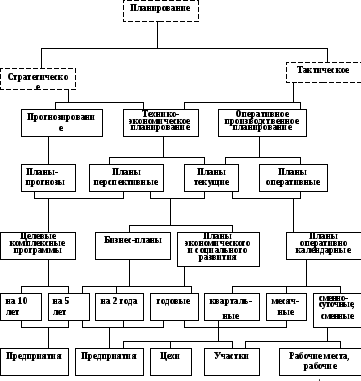

52) Классификация планов в системе планирования деятельности предприятия.

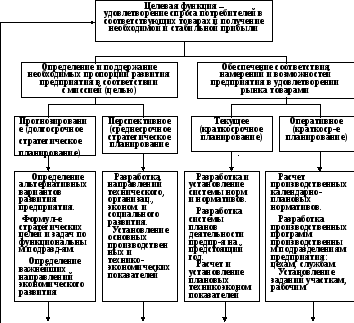

53) Целевая функция деятельности предприятия в системе планирования.

Планирование — это сложный многостадийный процесс, основанный на определенной методологии, т.е. системе требований, принципов и методов. Многостадийность планирования выражается в разработке планов на различные временные периоды, в соответствии с которыми для достижения основной цели деятельности предприятия выделяют стадии прогнозирования (5…10 лет), перспективного (2…5 лет), текущего (1 год) и оперативного (до 1 года) планирования. Схема реализации цели деятельности предприятия в системе планирования представлена на рис. 4.1.

Рисунок 4.1. Схема реализации целевой функции деятельности предприятия в системе планирования.

54) Принципы планирования.

К основным принципам планирования на предприятии относятся: комплексность, непрерывность, адаптивность, обоснованность, оптимальность.

Принцип комплексности означает, что система планирования должна охватывать деятельность предприятия во взаимосвязи всех его элементов, в том числе основного и вспомогательного производства, обслуживающих хозяйств, функциональных служб на всех уровнях управления.

Принцип непрерывности планирования заключается в сопряженности плановых показателей на различных стадиях планирования (при этом соблюдаются связи прогнозирования, перспективного и текущего планирования) и во взаимосвязи и сопряженности плановых показателей по уровням иерархии и функциональным направлениям деятельности предприятия.

Принцип адаптивности, т.е. гибкости планирования, предусматривает возможность оперативного корректирования показателей плана в связи с изменением конъюнктуры потребительского рынка, требований к качеству выпускаемой продукции, повышением технического уровня производства.

Принцип обоснованности означает, что планирование осуществляется на основе: а) информации о требованиях потребителей к техническому уровню и качеству выпускаемой продукции; об уровне цен на эту продукцию и возможных объемах поставок; б) нормативной базы планирования, необходимой для расчета потребности в ресурсах.

Принцип оптимальности планирования обеспечивает наиболее целесообразное использование производственных ресурсов предприятия (трудовых, материальных, финансовых) путем обоснования наилучшего варианта плана деятельности предприятия с точки зрения принятого критерия (например, максимум прибыли, минимум издержек производства). К таким задачам относятся, например, оптимизация номенклатуры выпускаемой продукции, сроков ее поставки; оптимизация загрузки оборудования и производственных площадей; оптимизация использования трудовых и материальных ресурсов. Для решения задачи оптимизации плана необходимо изучить объект планирования, выявить имеющиеся ресурсы и факторы, влияющие на развитие этого объекта и установить критерий оптимизации. Затем формируется экономико-математическая модель объекта планирования, включающая целевую функцию по принятому критерию оптимальности и систему ограничений. Решение задачи осуществляется экономико-математическими методами, в том числе методом линейного программирования.

На уровне государственного планирования перечисленные выше принципы дополняются принципом индикативности, т.е. рекомендательности государственных программ. Индикативное планирование представляет систему государственных мер регулирования экономического развития посредством улучшения и систематизации информации для предпринимателей о системе показателей (индикаторов) экономической деятельности государства, деловой конъюнктуре, предполагаемых инвестициях государства, расходах госбюджета. При этом предприятиям предоставляется максимум свободы при принятии решения об участии в реализации рекомендаций государства в области экономики и целей правительственных программ.

55) Основные методы планирования.

Балансовый метод позволяет объединить систему взаимосвязанных показателей. Основой перспективного и текущего планирования являются балансы основных фондов, баланс рабочей силы, материальной, финансовой, энергетический.

Частными видами энергетического баланса являются балансы топлива, тепла, электроэнергии.

Баланс основных фондов. На его основе исчисляются коэффициент выбытия основных фондов отдельно по оборудованию и отдельно по промышленным зданиям и сооружениям. С целью выявления резерва использования оборудования составляются балансы, время работы оборудования, в которых сопоставляются планируемая по заданной производством программе время работы оборудования с действительными показателями.

Баланс рабочей силы определяет обеспеченность предприятия рабочей силой, выявляет дополнительную потребность в кадрах в целом и по категориям и источники ее покрытия.

Материальный баланс позволяет сопоставить величину потребности по видам материальных ресурсов на установленную производством программу с объемом поставок для покрытия этой потребности.

Энергетический баланс характеризует соответствие количества запланированной энергии с необходимой энергией по видам и направленностью ее использования.

Финансовый баланс – часть финансового плана предприятия, в котором сопоставляются доходы и поступления средств с расходами и отчислениями. А так же суммы платежей предприятия в гос бюджет с запланированными для предприятий ассигнованиями. Особую роль для разработки технико-экономических планов для предприятия играют бухгалтерские балансы, характеризующие состояние средств и их источников на определенную дату.

Балансовые методы обеспечивают единство планирования на всех уровнях управления предприятием, координацию, согласование и увязку разделов и показателей планов выявления и устранения «узких мест» и диспропорций, вскрытие резервов и их дальнейшее использование в решении плановых задач, установление необходимых пропорций и темпов развития подразделений служб предприятия.

Нормативный метод планирования основан на определении и использовании прогрессивных норм и нормативов, учитывающих мероприятия по повышению технического, организационного уровня производства, использования сырья и материалов, повышения производительности труда. Нормативы при планировании подразделяются:

А) Нормы и нормативы, отражающие целевые задачи плана (нормы потребления товаров и услуг, использование трудовых ресурсов, расхода материалов, ремонта оборудования и др.)

Б) Экономические нормы и нормативы. Нормы отчисления от прибыли, платежи в бюджет, формирование фонда оплаты труда и отчисления на социальное страхование, нормативы оборотных средств.

В) Технико-экономические нормативы и нормы, используемые при технико-экономическом анализе, повышении технического и организационного уровня производства выпускаемой продукции, вода новых мощностей.

Программно-целевой метод планирования.

Формирование системы плановых задач и показателей для достижения определенных конкретных целей при решении крупных проблем в области научно-технического, социально-экономического развития предприятий. Факторный метод планирования – метод количественной оценки роли отдельных факторов в динамики изменений величины обобщающих показателей, направленных на повышение эффективности производственно-хозяйственной деятельности предприятия. Методы факторного анализа:

- индексный – использована система индексов, характеризующая изменение объема выпуска продукции в зависимости от относительного изменения двух факторов- численности работающих и производительности труда

- метод цепных подстановок

- интегральный – влияние факторов на обобщающий показатель.

Экономико-математические методы. Это мат модели на ЭВМ