- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

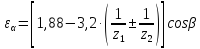

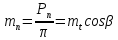

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

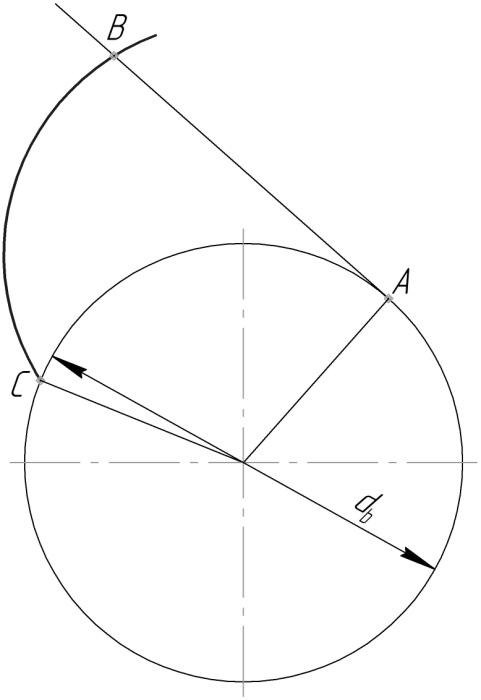

10.2.2. Геометрия прямозубых цилиндрических колес.

Профили зубьев

зубчатых колес выполнены по эвольвенте.

Эвольвента (кривая BC

на рис. 10.4) - это кривая, описываемая

точкой отрезка, перекатываемого без

скольжения по окружности; эту окружность

называют основной. Эвольвентный

профиль обеспечивает постоянство

передаточного отношения передачи,

высокую прочность и долговечность

зубьев колес, относительно малое

скольжение на рабочих поверхностях

зубьев и, следовательно, высокий КПД.

Благодаря этим свойствам колеса с

зубьями эвольвентного профиля получили

широкое применение в машиностроении.

Геометрия и основные параметры зубчатого зацепления цилиндрических прямозубых колес (нарезанных без смещения режущего инструмента) показаны на рис. 10.5:

Рис. 10.4.

и

и

- диаметры окружностей выступов зубьев;

- диаметры окружностей выступов зубьев;

и

и

- диаметры окружностей впадин зубьев;

- диаметры окружностей впадин зубьев;

и

и

- диаметры делительных окружностей

шестерни и колеса (на делительном

диаметре толщина зуба равна ширине

впадины, а их сумма - окружному делительному

шагу);

- диаметры делительных окружностей

шестерни и колеса (на делительном

диаметре толщина зуба равна ширине

впадины, а их сумма - окружному делительному

шагу);

и

и

- диаметры начальных окружностей шестерни

и колеса (начальные окружности

перекатываются одна по другой без

скольжения). Для зубчатых колес, нарезанных

без смещения,

- диаметры начальных окружностей шестерни

и колеса (начальные окружности

перекатываются одна по другой без

скольжения). Для зубчатых колес, нарезанных

без смещения,

и

и

;

;

и

и

- диаметры основных окружностей шестерни

и колеса;

- диаметры основных окружностей шестерни

и колеса;

- высота зуба, где

- высота зуба, где

- высота головки зуба;

- высота головки зуба;

- высота ножки зуба (причем, обычно

- высота ножки зуба (причем, обычно

,

,

);

);

-

угол зацепления стандартизован и равен

-

угол зацепления стандартизован и равен

(угол между линией зацепления и прямой,

перпендикулярной межосевой линии);

(угол между линией зацепления и прямой,

перпендикулярной межосевой линии);

- активная линия

зацепления (траектория общей точки

контакта сопряженных зубьев при ее

движении);

- активная линия

зацепления (траектория общей точки

контакта сопряженных зубьев при ее

движении);

Рис. 10.6.

- угол наклона

зубьев (угол между плоскостью, проходящей

через ось зубчатого колеса и боковой

поверхностью зуба), см. рис. 10.6, б и в.

Угол наклона:

- угол наклона

зубьев (угол между плоскостью, проходящей

через ось зубчатого колеса и боковой

поверхностью зуба), см. рис. 10.6, б и в.

Угол наклона:

- для косых зубьев

;

;

- для шевронных

зубьев

.

.

- окружной шаг

зубьев (расстояние между одноименными

профилями (точками) соседних зубьев по

дуге концентрической окружности

(делительной, начальной и т.д.) зубчатого

колеса), см. рис. 10.6, а, б, в;

- окружной шаг

зубьев (расстояние между одноименными

профилями (точками) соседних зубьев по

дуге концентрической окружности

(делительной, начальной и т.д.) зубчатого

колеса), см. рис. 10.6, а, б, в;

- нормальный шаг

зубьев (косых, шевронных и арочных);

кратчайшее расстояние (по нормали

- нормальный шаг

зубьев (косых, шевронных и арочных);

кратчайшее расстояние (по нормали

к профилю зуба) по одной из соосных

поверхностей (делительной, начальной

и т.д.) зубчатого колеса, см. рис. 10.6, б и

в:

к профилю зуба) по одной из соосных

поверхностей (делительной, начальной

и т.д.) зубчатого колеса, см. рис. 10.6, б и

в:

.

.

У

прямозубых колес

(рис. 10.6, а).

(рис. 10.6, а).

- радиальный зазор

между головкой и впадиной зубьев

сопряженного колеса;

- радиальный зазор

между головкой и впадиной зубьев

сопряженного колеса;

- межосевое

расстояние, мм:

- межосевое

расстояние, мм:

.

.

Знак минус подставляют для внутреннего зацепления.

При работе передачи в зацеплении находится одновременно одна или несколько пар зубьев. Количественной оценкой многопарности зацепления является коэффициент торцевого перекрытия:

,

,

где

- длина активной линии зацепления (

- длина активной линии зацепления ( ).

Например, если коэффициент торцевого

перекрытия

).

Например, если коэффициент торцевого

перекрытия

,

то это значит, что

,

то это значит, что

времени работы передачи в зацеплении

находится одна пара зубьев, а

времени работы передачи в зацеплении

находится одна пара зубьев, а

времени работы передачи - две пары

зубьев.

времени работы передачи - две пары

зубьев.

На практике для

расчета

пользуются приближенной формулой:

пользуются приближенной формулой:

.

.

В

прямозубых передачах коэффициент

торцевого перекрытия

(обычно

(обычно

),

в косозубых, шевронных и с круговым

зубом -

),

в косозубых, шевронных и с круговым

зубом -

.

С увеличением коэффициента перекрытия

повышается плавность зацепления зубьев,

уменьшаются динамические нагрузки на

них и снижается шум, возникающий при

работе передачи. Поэтому в быстроходных

и высоконагруженных передачах вместо

прямых зубьев применяют косые, шевронные

и арочные зубья.

.

С увеличением коэффициента перекрытия

повышается плавность зацепления зубьев,

уменьшаются динамические нагрузки на

них и снижается шум, возникающий при

работе передачи. Поэтому в быстроходных

и высоконагруженных передачах вместо

прямых зубьев применяют косые, шевронные

и арочные зубья.

Для прямозубых

колес длина окружности делительного

диаметра

связана с числом зубьев

связана с числом зубьев

и шагом

и шагом

:

:

⇒

⇒

,

,

где

- окружной модуль зубьев. Тогда для

косых, шевронных и арочных зубьев модуль

определяется также в нормальном

направлении и называется нормальным

модулем:

- окружной модуль зубьев. Тогда для

косых, шевронных и арочных зубьев модуль

определяется также в нормальном

направлении и называется нормальным

модулем:

.

.

Для

прямых зубьев

.

.

Так как делительная

окружность является базовой при

определении размеров зубьев, то размеры

зубьев цилиндрических зубчатых колес

вычисляют по делительному нормальному

модулю, который называют модулем

зацепления

.

Модуль зацепления

.

Модуль зацепления

- основная характеристика размеров

зубчатых и червячных колес. Модули

стандартизованы в диапазоне

- основная характеристика размеров

зубчатых и червячных колес. Модули

стандартизованы в диапазоне

мм (ГОСТ 9563-60).

мм (ГОСТ 9563-60).