- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

Основные кинематические и силовые соотношения в передачах.

Во всех механических передачах различают два звена (см. рис. 10.2):

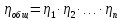

- входное (или

ведущее) с параметрами

(параметры и размеры ведущего звена

имеют индекс “1”);

(параметры и размеры ведущего звена

имеют индекс “1”);

- выходное (или

ведомое) с параметрами

(параметры и размеры ведомого звена

имеют индекс “2”).

(параметры и размеры ведомого звена

имеют индекс “2”).

Рис. 10.2.

Особенности каждой механической передачи и ее применение определяют следующие основные характеристики:

- мощность и

вращающие моменты на ведущем

и ведомом

и ведомом

валах в кВт и кН/м соответственно:

валах в кВт и кН/м соответственно:

и

и

,

,

где

- окружная сила, Н;

- окружная сила, Н;

- окружная скорость, м/с;

- окружная скорость, м/с;

- угловая скорость,

- угловая скорость,

.

.

Вращающий момент

ведущего вала является моментом движущих

сил, его направление совпадает с

направлением вращения вала. Момент

ведущего вала является моментом движущих

сил, его направление совпадает с

направлением вращения вала. Момент

ведомого вала - момент сил сопротивления,

поэтому его направление противоположно

направлению вращения вала.

ведомого вала - момент сил сопротивления,

поэтому его направление противоположно

направлению вращения вала.

- частота вращения

и угловая скорость ведущего

и ведомого

и ведомого

валов в об/мин и

валов в об/мин и

соответственно.

соответственно.

Основные характеристики необходимы для выполнения проектного расчета (т. е. для определения геометрических размеров) любой передачи.

Дополнительными характеристиками являются:

- КПД передачи:

,

,

где

и

и

– мощности на ведущем и ведомом валах

соответственно, кВт.

– мощности на ведущем и ведомом валах

соответственно, кВт.

КПД характеризует потери мощности в передаче. Для многоступенчатой передачи, состоящей из нескольких отдельных последовательно соединенных передач, общий КПД:

,

,

где

- КПД каждой передачи (зубчатой, червячной,

ременной и др.) или кинематической пары

(подшипников, муфты).

- КПД каждой передачи (зубчатой, червячной,

ременной и др.) или кинематической пары

(подшипников, муфты).

- окружная скорость ведущего или ведомого звена, м/с:

,

,

где

- угловая скорость,

- угловая скорость,

;

;

- частота вращения, об/мин;

- частота вращения, об/мин;

- диаметр, мм (колеса, шкива и др.). Окружные

скорости обоих звеньев передачи при

отсутствии скольжения равны.

- диаметр, мм (колеса, шкива и др.). Окружные

скорости обоих звеньев передачи при

отсутствии скольжения равны.

- окружная сила, кН:

.

.

- передаточное

число

и передаточное отношение

и передаточное отношение

:

:

и

и

.

.

В передаче,

понижающей частоту вращения

(угловую скорость

(угловую скорость

),

),

;

при

;

при

частота вращения (угловая скорость)

повышается, т.е. понижающая и повышающая

передача соответственно.

частота вращения (угловая скорость)

повышается, т.е. понижающая и повышающая

передача соответственно.

Для многоступенчатой передачи общее передаточное отношение и общее передаточное число определяют по формулам:

,

,

где

и

и

- передаточные отношения и передаточные

числа ступеней передачи соответственно.

- передаточные отношения и передаточные

числа ступеней передачи соответственно.

10.2. Зубатые передачи.

10.2.1. Общие сведения о зубчатых передачах.

Зубчатая передача - это механизм, который с помощью зацепления передает или преобразует движение с изменением скоростей и моментов (по величине и направлению).

Меньшее зубчатое колесо передачи называется шестерней, большее - колесом.

Классификация зубчатых передач.

1). В зависимости от взаимного расположения зубчатых колес различают передачи:

- с внешним зацеплением;

- с внутренним зацеплением.

Передачи с внутренним зацеплением компактнее передач с внешним зацеплением, но их изготовление и монтаж сложнее (значительную трудность представляет финишная обработка профилей зубьев колеса), поэтому более распространены передачи с внешним зацеплением.

2). По форме зубчатых колес различают:

- цилиндрические передачи;

- конические передачи;

- эллиптические передачи;

- фигурные передачи.

Наиболее широко распространены зубчатые колеса круглой формы, т.е. цилиндрические и конические (особенно цилиндрические); остальные зубчатые колеса встречаются крайне редко.

3). По форме и расположению зубьев на поверхности колеса различают:

- передачи с прямым зубом (прямозубые);

- передачи с косым зубом (косозубые);

- шевронные передачи;

- передачи с арочным (круговым) зубом.

Прямозубыми

называют передачи, у которых зубья

расположены параллельно осям колес,

косозубыми - передачи, у которых

зубья наклонены под углом

(

( )

к образующей делительного цилиндра при

параллельных осях колес.

)

к образующей делительного цилиндра при

параллельных осях колес.

4). По взаимному расположению геометрических осей валов различают передачи:

- с параллельными осями (цилиндрические);

- с пересекающимися осями (конические);

- с перекрещивающимися осями (винтовые и гипоидные).

Цилиндрические зубчатые передачи могут быть прямозубыми, косозубыми, шевронными и с круговым зубом; конические зубчатые передачи - прямозубыми, косозубыми и с круговым зубом. Винтовые передачи состоят из двух цилиндрических косозубых колес; гипоидные передачи - из двух конических косозубых или с круговым зубом колес.

5). По величине окружной скорости различают:

- тихоходные

зубчатые передачи (окружная скорость

м/с);

м/с);

- скоростные

зубчатые передачи (окружная скорость

м/с);

м/с);

- быстроходные

зубчатые передачи (окружная скорость

м/с).

м/с).

Некоторые зубчатые передачи работают со скоростями до 150 м/с.

6). По конструктивному исполнению различают:

- закрытые зубчатые передачи;

- открытые зубчатые передачи.

В открытых передач зубья колес работают всухую или периодически смазываются пластичным смазочным материалом и не защищены от влияния внешней среды. Закрытые передачи помещаются в пыле- и влагозащитные корпуса (картеры) и работают в масляной ванне (например, редукторы).

7). В зависимости от числа ступеней зубчатые передачи бывают:

- одноступенчатые;

- многоступенчатые (т.е. включающие две и более последовательно расположенных зубчатых передачи (ступени), например, первая ступень может быть цилиндрической прямозубой, а вторая - конической косозубой и т.д.).

8). В зависимости от относительного движения валов различают:

- рядовые передачи (оси передачи не перемещаются в пространстве);

- планетарные передачи (оси передачи перемещаются в пространстве).

Зубчатые передачи

наиболее распространены среди механических

передач. Их применяют в широком диапазоне

нагрузок: от часовых механизмов и

приборов до тяжелых машин для передачи

различных вращающих моментов (до

)

и мощностей (до 50 МВт) с диаметрами колес

от долей миллиметра до 10 м и более.

)

и мощностей (до 50 МВт) с диаметрами колес

от долей миллиметра до 10 м и более.

Достоинства зубчатых передач (по сравнению с другими механическими передачами):

- малые габариты;

- высокий КПД (до 97-98%);

- высокая долговечность и надежность в работе (в том числе и при больших нагрузках);

- постоянство передаточного отношения (из-за отсутствия проскальзывания);

- сравнительно малые нагрузки на валы и опоры;

- простота обслуживания.

Недостатки зубчатых передач:

- повышенные требования к точности изготовления и монтажа;

- шум в работе при больших скоростях;

- высокая жесткость (не позволяет компенсировать динамические нагрузки).

Материалы зубчатых колес.

Выбор материала зубчатых колес зависит от:

- назначения передачи;

- передаваемой мощности;

- окружной скорости;

- точности изготовления.

Основными материалами зубчатых колес служат термически обрабатываемые стали, так как они по сравнению с другими материалами лучше обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости рабочих поверхностей зубьев различают стальные зубчатые колеса:

1). твердостью

.

Чистовое нарезание зубьев производят

после термообработки (нормализации,

улучшения). При этом получают довольно

высокую точность изготовления зубьев

без применения отделочных операций

(шлифовки, притирки и т.д.). Стальные

зубья твердостью

.

Чистовое нарезание зубьев производят

после термообработки (нормализации,

улучшения). При этом получают довольно

высокую точность изготовления зубьев

без применения отделочных операций

(шлифовки, притирки и т.д.). Стальные

зубья твердостью

хорошо прирабатываются и воспринимают

динамические нагрузки. Для выравнивания

долговечности колес и лучшей

прирабатываемости твердость зубьев

шестерни принимают больше твердости

зубьев колеса:

хорошо прирабатываются и воспринимают

динамические нагрузки. Для выравнивания

долговечности колес и лучшей

прирабатываемости твердость зубьев

шестерни принимают больше твердости

зубьев колеса:

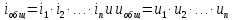

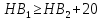

- для прямозубых

передач

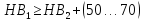

- для косозубых

передач

,

,

где

– твердость зубьев шестерни по Бринеллю;

– твердость зубьев шестерни по Бринеллю;

- твердость зубьев колеса.

- твердость зубьев колеса.

Зубчатые колеса

твердостью

применяют в мало- и средненагруженных

передачах, а также в передачах с большими

колесами, термическая обработка которых

затруднена (в основном в мелкосерийном

и единичном производстве).

применяют в мало- и средненагруженных

передачах, а также в передачах с большими

колесами, термическая обработка которых

затруднена (в основном в мелкосерийном

и единичном производстве).

Зубчатые колеса обычно изготавливают из качественных углеродистых сталей 35, 40, 45, 50 и легированных сталей 35Х, 40Х, 40ХН и др.

2). твердостью

(в этом случае используют шкалу Роквелла

(в этом случае используют шкалу Роквелла

,

,

). Стальные зубья твердостью

). Стальные зубья твердостью

плохо прирабатываются и нуждаются в

высокой точности изготовления. Нарезание

зубьев производят до термической

обработки (вследствие высокой твердости

заготовок после ТО (закалки ТВЧ,

цементирования, азотирования,

нитроцементации)). Причем некоторые

виды термообработки вызывают коробление

зубьев, поэтому для исправления формы

зубьев применяют отделочные операции.

При твердости колес

плохо прирабатываются и нуждаются в

высокой точности изготовления. Нарезание

зубьев производят до термической

обработки (вследствие высокой твердости

заготовок после ТО (закалки ТВЧ,

цементирования, азотирования,

нитроцементации)). Причем некоторые

виды термообработки вызывают коробление

зубьев, поэтому для исправления формы

зубьев применяют отделочные операции.

При твердости колес

не требуется обеспечивать разность

твердости рабочих поверхностей зубьев

шестерни и колеса.

не требуется обеспечивать разность

твердости рабочих поверхностей зубьев

шестерни и колеса.

С увеличением

твердости рабочей поверхности зубьев

допускаемые напряжения увеличиваются

раза (например, для стали 40ХН

раза (например, для стали 40ХН

МПа и

МПа и

МПа - до и после термообработки

соответственно), а нагрузочная способность

- в

МПа - до и после термообработки

соответственно), а нагрузочная способность

- в

раза.

раза.

Зубчатые колеса

твердостью

применяют средне- и тяжелонагруженных

передачах при больших окружных скоростях

(в основном в крупносерийном и массовом

производстве).

применяют средне- и тяжелонагруженных

передачах при больших окружных скоростях

(в основном в крупносерийном и массовом

производстве).

Зубчатые колеса

твердостью

обычно изготавливают из средне- и

малоуглеродистых легированных сталей

40Х, 40ХН, 12ХН3А, 15Х, 18ХГТ, 38Х2МЮА и др.

обычно изготавливают из средне- и

малоуглеродистых легированных сталей

40Х, 40ХН, 12ХН3А, 15Х, 18ХГТ, 38Х2МЮА и др.

Помимо сталей зубчатые колеса выполняют из чугунов и пластмасс.

Чугуны в основном применяют для изготовления крупногабаритных зубчатых колес тихоходных открытых передач (т.к. чугунные зубья могут работать при бедной смазке и хорошо сопротивляются заеданию). Основные недостатки чугунов - малые допускаемые напряжения и низкая прочность при ударных нагрузках. Чугунные колеса изготавливают из серого и модифицированного чугуна марок СЧ21, СЧ24, СЧ25, СЧ30, СЧ35.

Пластмассы (текстолит, капролон, нейлон и др.) применяют в быстроходных малонагруженных передачах, в приборах и небольших силовых установках (часто в паре с металлическими колесами). Пластмассовые зубчатые колеса (по сравнению с металлическими) хорошо воспринимают переменные нагрузки (амортизируют удары, гасят механические вибрации) и, следовательно, обеспечивают бесшумность работы передачи, имеют более низкий износ зубьев.