- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

3.2.3. Влияние качества обработки поверхности на предел выносливости.

С увеличением

шероховатости поверхности детали предел

выносливости понижается. Микронеровности

поверхности (зависят от качества

механической обработки) создают условия

для образования микротрещин и сами

являются концентраторами напряжений

(первичные усталостные микротрещины

возникают обычно в поверхностном слое).

Влияние состояния поверхности на предел

выносливости учитывают коэффициентом

влияния качества обработки поверхности

:

:

,

,

где

- предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности;

- предел выносливости испытуемого

образца (детали) с определенной обработкой

поверхности;

- предел выносливости стандартного

тщательно отполированного образца.

- предел выносливости стандартного

тщательно отполированного образца.

Значения

для различных видов механической

обработки приведены в соответствующих

таблицах.

для различных видов механической

обработки приведены в соответствующих

таблицах.

3.2.4. Влияние упрочнения поверхности на предел выносливости.

Для повышения

несущей способности деталей используют

разные способы поверхностного упрочнения:

цементацию, закалку ТВЧ, наклеп (накаткой

роликами, дробеструйной обработкой).

Упрочнение поверхности детали

значительно повышает предел выносливости,

что и учитывают коэффициентом влияния

поверхностного упрочнения

:

:

,

,

где

- предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости образца (детали)

с поверхностным упрочнением;

- предел выносливости стандартного

лабораторного образца.

- предел выносливости стандартного

лабораторного образца.

Значения

для различных видов поверхностного

упрочнения приведены в соответствующих

таблицах.

для различных видов поверхностного

упрочнения приведены в соответствующих

таблицах.

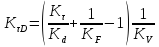

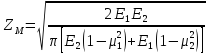

На практике

характеристики сопротивления усталости

ответственных деталей определяют

экспериментально – с помощью испытаний

деталей в условиях, приближенных к

условиям эксплуатации. При этом используют

коэффициенты снижения предела

выносливости

и

и

,

учитывающие все приведенные выше

коэффициенты:

,

учитывающие все приведенные выше

коэффициенты:

и

и

.

.

Тогда предел выносливости детали в рассматриваемом сечении:

и

и

,

,

где

- предел выносливости гладких стандартных

образцов.

- предел выносливости гладких стандартных

образцов.

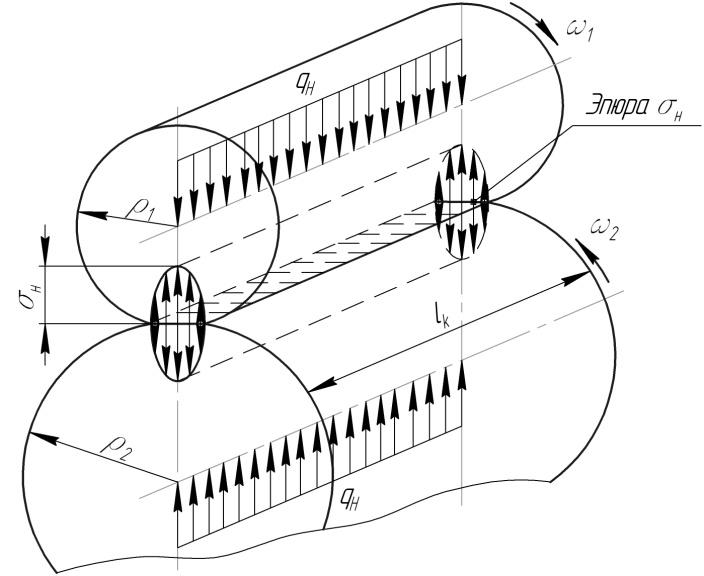

3.3. Контактная прочность деталей машин.

Работоспособность

некоторых деталей машин (фрикционные,

зубчатые, червячные и цепные передачи,

подшипники качения) определяет контактная

прочность, т.е. прочность их рабочих

поверхностей, контактирующих под

нагрузкой. Разрушение поверхностей

происходит из-за действия контактных

напряжений в месте контакта двух прижатых

друг к другу деталей, см. рис. 3.6.

Контактные

напряжения обозначают

,

индекс Н в честь немецкого ученого

Герца (Hertz), который в 1882

г. первым дал решение задачи о напряженном

состоянии в зоне контакта (контактная

задача).

,

индекс Н в честь немецкого ученого

Герца (Hertz), который в 1882

г. первым дал решение задачи о напряженном

состоянии в зоне контакта (контактная

задача).

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров). После приложения внешней нагрузки начальный контакт переходит в контакт по малой площадке, в пределах которой действуют контактные напряжения, быстро убывающие по мере удаления от зоны контакта, см. рис. 3.6.

Рис. 3.6. Эпюры контактных напряжений.

Если величина

контактных напряжений больше допускаемой

( ),

то на поверхности деталей возникают

вмятины, борозды, раковины и трещины.

),

то на поверхности деталей возникают

вмятины, борозды, раковины и трещины.

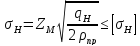

Величина контактных напряжений определяется по формуле Герца, полученной для зоны касания двух цилиндров по общей образующей:

,

,

где

- упругая постоянная материалов

соприкасающихся тел, определяемая по

формуле:

- упругая постоянная материалов

соприкасающихся тел, определяемая по

формуле:

;

;

- удельная контактная

нагрузка;

- удельная контактная

нагрузка;

- нормальное усилие

между цилиндрами;

- нормальное усилие

между цилиндрами;

- длина контактной

линии;

- длина контактной

линии;

- модули упругости

материалов контактирующих тел;

- модули упругости

материалов контактирующих тел;

- коэффициенты

Пуассона материалов контактирующих

тел;

- коэффициенты

Пуассона материалов контактирующих

тел;

- приведенный

радиус кривизны;

- приведенный

радиус кривизны;

- приведенный

модуль упругости.

- приведенный

модуль упругости.

При вращении

цилиндров под нагрузкой каждая точка

их сопряженных поверхностей нагружается

только во время прохождения зоны

контакта, а контактные напряжения

в этих точках изменяются по прерывистому

отнулевому циклу (рис. 3.7).

в этих точках изменяются по прерывистому

отнулевому циклу (рис. 3.7).

Рис.

3.7. Прерывистый отнулевой цикл изменения

.

.

Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей (на поверхностях контакта возникают усталостные микротрещины).

Методы увеличения контактной прочности деталей машин:

- увеличение поверхностной твердости;

- уменьшение шероховатости;

- применение смазки;

- замена растягивающих напряжений сжимающими (постоянные растягивающие напряжения уменьшают сопротивление усталости, а сжимающие затрудняют зарождение и рост усталостных трещин).