- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

6.6. Соединения с прямобочным профилем зубьев.

Соединения с

прямобочными зубьями применяются в

неподвижных и подвижных соединениях

( шлицевых соединений используемых в

машиностроении имеют прямобочный

профиль зубьев), см. рис. 6.7. В прямобочных

соединениях (ГОСТ 1139-80) зубья вала имеют

постоянную толщину

шлицевых соединений используемых в

машиностроении имеют прямобочный

профиль зубьев), см. рис. 6.7. В прямобочных

соединениях (ГОСТ 1139-80) зубья вала имеют

постоянную толщину

и расположены в радиальном направлении,

они входят во впадины соответствующей

формы в ступице. Стандартом предусмотрены

три серии соединений с прямобочным

профилем зубьев: легкая, средняя

и тяжелая. Они отличаются высотой

и числом зубьев (число зубьев от 6 до

20). У соединений тяжелой серии зубья

выше, а их число больше, что позволяет

передавать большие нагрузки. Соединения

с прямобочным профилем применяют с

центрированием ступицы по наружному

и расположены в радиальном направлении,

они входят во впадины соответствующей

формы в ступице. Стандартом предусмотрены

три серии соединений с прямобочным

профилем зубьев: легкая, средняя

и тяжелая. Они отличаются высотой

и числом зубьев (число зубьев от 6 до

20). У соединений тяжелой серии зубья

выше, а их число больше, что позволяет

передавать большие нагрузки. Соединения

с прямобочным профилем применяют с

центрированием ступицы по наружному

и внутреннему

и внутреннему

диаметрам и боковым поверхностям

диаметрам и боковым поверхностям

шлицев.

шлицев.

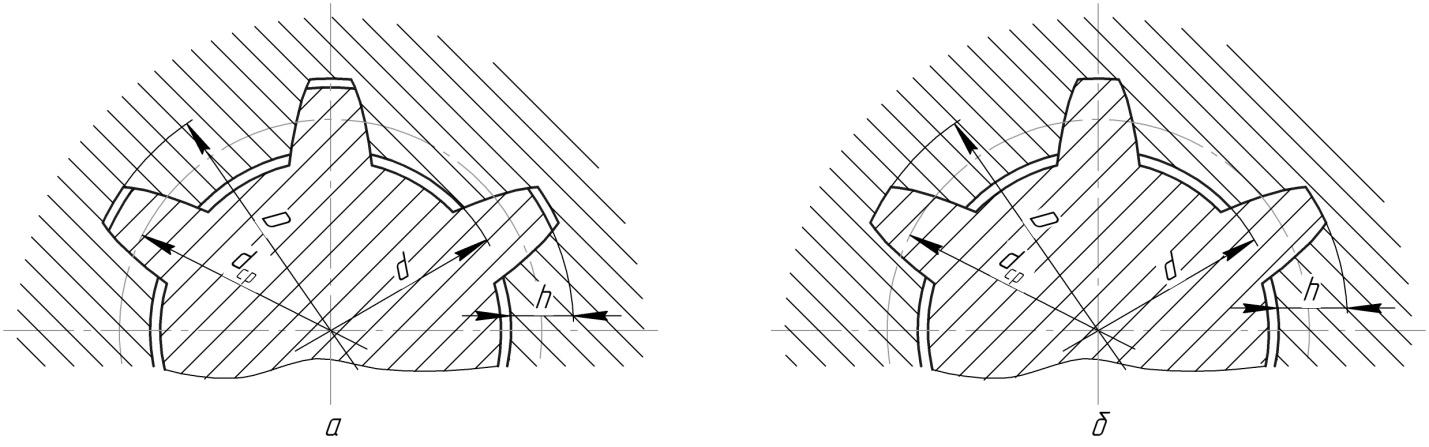

Центрирование по

боковым поверхностям

(рис. 6.7, б) обеспечивает более равномерное

распределение нагрузки по зубьям, но

снижает точность центрирования ступицы

на валу. Поэтому оно применяется при

невысоких требованиях к соосности и

для передачи значительных и переменных

по значению или направлению вращающих

моментов (например, в шлицевых

соединениях карданных валов автомобилей).

Центрирование по наружному

(рис. 6.7, б) обеспечивает более равномерное

распределение нагрузки по зубьям, но

снижает точность центрирования ступицы

на валу. Поэтому оно применяется при

невысоких требованиях к соосности и

для передачи значительных и переменных

по значению или направлению вращающих

моментов (например, в шлицевых

соединениях карданных валов автомобилей).

Центрирование по наружному

(рис. 6.7, а) или внутреннему диаметру

(рис. 6.7, а) или внутреннему диаметру

(рис. 6.7, в) более точное, поэтому эти виды

соединений применяют в тех случаях,

когда требуется повышенная точность

совпадения геометрических осей

соединяемых деталей (например,

соединение зубчатого или червячного

колеса с валом).

(рис. 6.7, в) более точное, поэтому эти виды

соединений применяют в тех случаях,

когда требуется повышенная точность

совпадения геометрических осей

соединяемых деталей (например,

соединение зубчатого или червячного

колеса с валом).

6.7. Соединения с эвольвентными зубьями.

Соединения с

эвольвентными зубьями (ГОСТ 6033-80), так

же как и с прямобочными зубьями,

применяются в неподвижных и подвижных

соединениях, см. рис. 6.8. Боковая поверхность

выступов очерчена по эвольвенте (как

профиль зубьев зубчатых колес). Отличие

данного профиля заключается в большем

угле зацепления ( )

и меньшей высоте выступа (равна модулю),

что связано с отсутствием перекатывания.

)

и меньшей высоте выступа (равна модулю),

что связано с отсутствием перекатывания.

Рис. 6.8.

Применяют

центрирование по боковым поверхностям

зубьев

(рис. 6.8, а), реже по наружному диаметру

(рис. 6.8, а), реже по наружному диаметру

(рис.

6.8, б); данные соединения имеют высокую

точность центрирования.

(рис.

6.8, б); данные соединения имеют высокую

точность центрирования.

Достоинства эвольвентных шлицевых соединений по сравнению с прямобочными:

- повышенная прочность эвольвентных зубьев (в связи с утолщением выступа к основанию и наличием галтели);

- большая нагрузочная способность вследствие большей площади контакта и большего количества зубьев (от 6 до 82);

- технологичность изготовления (в производстве требуется меньшая номенклатура инструментов).

Недостатки эвольвентных шлицевых соединений:

- дороговизна изготовления (вследствие сложности используемых инструментов).

Соединения с эвольвентными зубьями применяют в основном для передачи больших вращающих моментов.

6.8. Соединения с треугольным профилем.

Шлицевые

соединения треугольного профиля

применяют в неподвижных соединениях,

см. рис. 6.9. Изготавливают по отраслевым

нормалям (например, ОСТ 100092-73). Обычно

соединения имеют большое число мелких

выступов-зубьев (число зубьев

;

модуль

;

модуль

).

Выступы выполняют как на цилиндрических,

так и на конических поверхностях.

Применяют центрирование только по

боковым поверхностям, точность

центрирования невысокая.

).

Выступы выполняют как на цилиндрических,

так и на конических поверхностях.

Применяют центрирование только по

боковым поверхностям, точность

центрирования невысокая.

Рис. 6.9.

Рис. 6.9.

Соединения с треугольным профилем применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а так же в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления.

Шлицевые валы и ступицы изготавливают из среднеуглеродистых и легированных сталей с временным сопротивлением МПа.