- •1.2. Основные определения курса. Классификация механизмов, узлов и деталей.

- •1.3. Качество. Критерии качества.

- •1.4. Критерии экономичности.

- •1.5. Критерии надежности.

- •Лекция 2. Требования к деталям, критерии работоспособности.

- •2.1. Основные критерии работоспособности деталей и узлов машин.

- •2.2. Взаимозаменяемость.

- •2.3. Стадии разработки при проектировании деталей и узлов машин.

- •Лекция 3. Прочность при переменных напряжениях.

- •3.1. Циклы напряжений в деталях машин.

- •3.2.Усталость материалов деталей машин.

- •3.2.1. Влияние концентрации напряжений на предел выносливости.

- •3.2.2. Влияние абсолютных размеров детали на предел выносливости.

- •3.2.3. Влияние качества обработки поверхности на предел выносливости.

- •3.2.4. Влияние упрочнения поверхности на предел выносливости.

- •3.3. Контактная прочность деталей машин.

- •Лекция 4. Сварные соединения.

- •4.1. Общие сведения о сварке.

- •4.2. Классификация сварных соединений.

- •4.3. Расчет на прочность сварных соединений.

- •4.3.1. Расчет сварных стыковых соединений.

- •4.3.2. Расчет сварных нахлесточных соединений.

- •4.3.3. Расчет сварных тавровых соединений.

- •4.4. Допускаемые напряжения для сварных швов.

- •Лекция 5. Соединения с натягом.

- •5.1. Общие сведения.

- •5.2. Расчет соединений с натягом.

- •5.3. Определение расчетного натяга.

- •5.4. Проверочный расчет на прочность соединяемых деталей.

- •Лекция 6. Шпоночные и шлицевые соединения.

- •6.1. Шпоночные соединения.

- •6.2. Напряженные шпоночные соединения.

- •6.3. Ненапряженные шпоночные соединения.

- •6.4. Расчет шпоночных соединений.

- •6.5. Шлицевые соединения.

- •6.6. Соединения с прямобочным профилем зубьев.

- •6.7. Соединения с эвольвентными зубьями.

- •6.8. Соединения с треугольным профилем.

- •6.9. Расчет шлицевых соединений.

- •Лекция 7. Резьбовые соединения.

- •Винтовая линия.

- •Метрическая резьба.

- •Соотношение сил в винтовой паре.

- •Условие самоторможения резьбы.

- •Кпд винтовой пары.

- •Распределение нагрузки по виткам резьбы.

- •Лекция 11. Резьбовые соединения.

- •Классы прочности и материалы резьбовых соединений.

- •Допускаемые напряжения в болтах при постоянной нагрузке.

- •Расчет резьбы на прочность.

- •Расчет ненапряженного болтового соединения (стержень болта нагружен только внешней растягивающей силой без предварительной затяжки).

- •Напряженное резьбовое соединение (расчет винта на совместное действие растяжения и кручения).

- •Болтовое соединение нагружено силами, сдвигающими детали в стыке.

- •Эффект эксцентричного нагружения болта.

- •Болт затянут, внешняя нагрузка раскрывает стык деталей.

- •Обозначение стандартизированной резьбы.

- •Лекция 10. Механические передачи.

- •10.1. Общие сведения о механических передачах.

- •Основные кинематические и силовые соотношения в передачах.

- •10.2. Зубатые передачи.

- •10.2.1. Общие сведения о зубчатых передачах.

- •10.2.2. Геометрия прямозубых цилиндрических колес.

- •10.2.3. Особенности геометрии цилиндрических косозубых и шевронных колес.

- •10.3. Точность зубчатых передач.

- •13.2. Ременные передачи.

- •Детали ременных передач.

- •Геометрические зависимости.

- •Силы в передаче.

- •Скольжение ремня и передаточное число.

- •Напряжения в ремне.

- •Расчет ременных передач.

- •Лекция 14. Фрикционные передачи.

- •Основные типы фрикционных передач и вариаторов.

- •Цилиндрическая фрикционная передача.

- •Коническая фрикционная передача.

- •Лобовой вариатор.

- •Торовый вариатор.

- •Клиноременный вариатор (вариатор с раздвижными конусами).

- •Дисковые вариаторы.

- •Лекция 15. Цепные передачи.

- •Детали цепных передач.

- •Причины выхода из строя цепных передач.

- •Натяжение и смазывание цепи. Кпд цепных передач.

- •Основные параметры цепных передач.

- •Силы в ветвях цепи.

- •Расчет цепных передач.

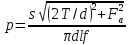

5.1. Общие сведения.

Соединение двух деталей можно осуществить без применения болтов, шпонок, сварных швов и т.д., для этого достаточно при сборке запрессовать одну деталь в другую (рис. 5.1.). При этом диаметр охватываемой детали (вала) делают больше, чем диаметр отверстия охватывающей детали (втулки).

Рис. 5.1.

Натягом

называют положительную разность

диаметров вала и отверстия:

называют положительную разность

диаметров вала и отверстия:

(измеряется в мкм). В месте соединения

детали упруго деформируются - диаметр

посадочных (контактирующих) поверхностей

становится общим

(измеряется в мкм). В месте соединения

детали упруго деформируются - диаметр

посадочных (контактирующих) поверхностей

становится общим

,

на поверхностях деталей возникает

контактное давление

,

на поверхностях деталей возникает

контактное давление

и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

и соответствующие ему силы трения. Силы

трения обеспечивают неподвижность

соединения и позволяют воспринимать

вращающий момент, осевую силу и изгибающий

момент.

Нагрузочная способность соединения зависит от величины натяга, который в свою очередь зависит от величины нагрузки.

С помощью натяга можно осуществлять сборку не только цилиндрических деталей, но и призматических и конических.

Соединения с натягом применяют для установки на валы и оси зубчатых колес, шкивов, звездочек, маховиков, подшипников качения и т.д., используют при изготовлении составных коленчатых валов, червячных колес и др.

Соединения деталей с натягом относят к неразъемным соединениям условно, т.к. они допускают ограниченное число разборок и новых сборок.

Достоинства соединений с натягом:

- простота конструкции;

- хорошее восприятие больших статических и динамических нагрузок;

- хорошее центрирование соединяемых деталей;

- возможность разборки соединений (ограниченно).

Недостатки соединений с натягом:

- сложность разборки;

- возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), а вследствие этого – требование повышенной точности изготовления посадочных поверхностей (например, пониженная шероховатость);

- высокая концентрация напряжений у краев отверстия втулки.

По способу сборки различают соединения с натягом выполненные:

- прессованием;

- температурным деформированием (нагревом втулки либо охлаждением вала).

Прессование – достаточно распространенный и несложный способ сборки, выполняемый на прессах; однако, у данного метода есть недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей (а, следовательно, уменьшение натяга), возникновение неравномерных деформаций деталей по длине контакта и повреждений их торцов. Срезание и смятие шероховатостей приводят к ослаблению прочности соединения до 1,5 раз по сравнению с соединением выполненным температурным деформированием.

Сборку температурным

деформированием выполняют с

предварительным нагревом охватывающей

(втулки) или с охлаждением охватываемой

детали (вала). Температура нагрева

должна быть ниже температуры низкого

отпуска, чтобы не происходило структурных

изменений в металле, т.е. изменений

физико-механических свойств материала

(для сталей -

,

для бронз -

,

для бронз -

).

Для охлаждения вала используют твердую

углекислоту

).

Для охлаждения вала используют твердую

углекислоту

или жидкий воздух

или жидкий воздух

).

).

5.2. Расчет соединений с натягом.

Основной задачей расчета соединения с гарантированным натягом является выбор посадки, обеспечивающей передачу заданной нагрузки.

При определении

несущей способности соединения принимают

допущение – контактные давления

распределяются равномерно по поверхности

контакта (в действительности, контактные

давления по длине соединения распределены

неравномерно – из-за вытеснения сжатого

материала к торцам втулки (контактные

давления у торцов втулки превышают

среднее значение в 2-3 раза)).

распределяются равномерно по поверхности

контакта (в действительности, контактные

давления по длине соединения распределены

неравномерно – из-за вытеснения сжатого

материала к торцам втулки (контактные

давления у торцов втулки превышают

среднее значение в 2-3 раза)).

Критерии работоспособности соединений с натягом:

- прочность

соединения - за счет неподвижности

деталей, которая обеспечивается силами

трения, возникающими на поверхности

контакта (т.е. для надежного соединения

деталей силы трения ( )

должны быть больше внешних сдвигающих

сил (осевой силы, крутящего и изгибающего

моментов);

)

должны быть больше внешних сдвигающих

сил (осевой силы, крутящего и изгибающего

моментов);

- прочность деталей, образующих соединение, т.к. натяг может вызвать их разрушение или недопустимые деформации.

Рис. 5.2.

Рассмотрим несколько расчетных случаев:

1). Соединение нагружено осевой силой (рис. 5.2., а).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

- действующая на соединение осевая сила;

- действующая на соединение осевая сила;

(

( - нормальная сила (произведение площади

контакта на давление)) – сила трения;

- нормальная сила (произведение площади

контакта на давление)) – сила трения;

- коэффициент трения (табличная величина);

- коэффициент трения (табличная величина);

- диаметр и длина посадочной поверхности

соответственно.

- диаметр и длина посадочной поверхности

соответственно.

Выполнив соответствующие преобразования и подстановки:

;

;

,

,

получим формулу

для расчета минимального потребного

давления на поверхности контакта

:

:

,

,

где

– коэффициент запаса сцепления.

– коэффициент запаса сцепления.

2). Соединение нагружено крутящим моментом Т (рис. 5.2.,б).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

(

( – окружная сила трения) - момент трения,

– окружная сила трения) - момент трения,

- внешний крутящий момент.

- внешний крутящий момент.

Выполнив

преобразования, аналогично предыдущему

примеру, получим формулу для расчета

минимального потребного давления на

поверхности контакта

:

:

.

.

3). Соединение

нагружено осевой силой

и крутящим моментом

и крутящим моментом

(рис. 5.2., в).

(рис. 5.2., в).

Условие прочности соединения (несдвигаемости деталей соединения):

,

,

где

(

( - окружная сила).

- окружная сила).

Формула для расчета

минимального потребного давления на

поверхности контакта

:

:

.

.

Коэффициент трения

зависит от способа сборки, давления на

поверхности контакта

зависит от способа сборки, давления на

поверхности контакта

,

шероховатости поверхности, скорости

запрессовки, вида смазки поверхностей

при сборке и т.д.

,

шероховатости поверхности, скорости

запрессовки, вида смазки поверхностей

при сборке и т.д.

Для стальных и чугунных деталей:

- при сборке с

запрессовкой;

- при сборке с

запрессовкой;

- при сборке с

нагревом охватывающей детали.

- при сборке с

нагревом охватывающей детали.

Если одна из

соединяемых деталей стальная или

чугунная, а другая — латунная или

бронзовая, то рекомендуется принимать

.

.