- •Уплотняющие устройства в узлах подшипников качения

- •Подшипники скольжения Общие сведения

- •Режимы смазки в подшипниках скольжения

- •Виды разрушения и критерии работоспособности

- •Расчет подшипников скольжения в условиях несовершенной смазки

- •Расчет подшипников качения в условиях жидкостного трения

- •Муфты Общие сведения

- •19.2 Глухие муфты

- •19.3 Жесткие компенсирующие муфты

- •19.4 Упругие компенсирующие муфты

- •19.5 Сцепные муфты

- •19.6 Самоуправляемые муфты

- •Резьбовые соединения

- •4.1 Типы и основные параметры резьб

- •4.2 Соотношение сил и моментов в резьбовых деталях при затяжке

- •4.3 Расчет резьбы на прочность

- •4.4 Расчет на прочность одиночных болтов при различных случаях нагружения

- •4.4.1 Расчет незатянутого болта, нагруженного внешней растягивающей силой

- •4.4.2 Расчет затянутого болта при отсутствии внешней нагрузки

- •4.4.3 Расчет болтов, нагруженных поперечными силами

- •4.4.4 Расчет болта, нагруженного эксцентричной нагрузкой

- •4.4.5 Расчет затянутых болтов при действии внешней нагрузки, раскрывающей стык деталей

- •4.5 Расчет соединений, включающих группу болтов

- •4.5.1 Расчет групповых болтовых соединений под действием нагрузки, раскрывающей стык детали

- •4.5.2 Расчет групповых болтовых соединений под действием нагрузки, сдвигающей детали в стыке

- •4.6 Расчет болтов при действии переменной нагрузки

- •4.7 Допускаемые напряжения и коэффициенты запаса прочности материала резьбовых деталей

- •Общие сведения о заклепочных, клеммовых, паяных, клеевых и штифтовых соединениях

- •7.1 Заклепочные соединения

- •Фрикционные передачи

- •9.1 Цилиндрическая фрикционная передача

- •9.2 Коническая фрикционная передача

- •9.3 Вариаторы

- •9.3. Расчет на прочность фрикционных передач

- •Цепные передачи

- •11.1 Общие сведения

- •11.2 Приводные цепи

- •11.3 Звездочки

- •11.4 Передаточное число цепной передачи

- •11.5 Основные геометрические соотношения

- •11.6 Силы в ветвях цепи

- •11.6 Критерии работоспособности цепной передачи

- •Основные сведения о планетарных и волновых передачах

- •12.4.1 Планетарные передачи

- •12.4.2 Волновые передачи

- •Валы и оси

- •16.1 Общие сведения

- •16.2 Расчет валов на прочность

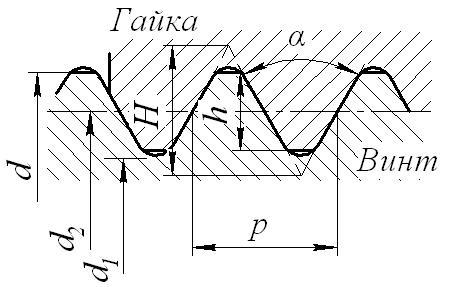

4.1 Типы и основные параметры резьб

Резьба является основным элементом резьбового соединения. Винтовую поверхность, называемую резьбой, можно получить, если плоскую фигуру (треугольник, трапецию, прямоугольник) перемещать по винтовой линии так, чтобы ее плоскость всегда проходила через ось цилиндра. Основой резьбы является винтовая линия, которую можно получить при навивании на цилиндр прямоугольного треугольника (рис. 4.1).

Рис. 4. 1

Основные

геометрические параметры резьбы (рис.

4.1, 4.2):

– наружный диаметр,

– наружный диаметр,

– внутренний диаметр,

– внутренний диаметр,

– средний диаметр,

– средний диаметр,

– шаг резьбы,

– шаг резьбы,

- ход винта,

- ход винта,

– высота теоретического профиля,

– высота теоретического профиля,

-

рабочая высота профиля,

-

рабочая высота профиля,

– угол профиля,

– угол профиля,

– угол подъема резьбы.

– угол подъема резьбы.

Рис. 4. 2

Угол подъема резьбы – это угол подъема развертки винтовой линии по среднему диаметру:

|

|

|

где

– число заходов.

– число заходов.

Шаг резьбы – расстояние между одноименными точками двух соседних витков.

Ход винта – расстояние между одноименными точками одного и того же витка:

|

|

|

В зависимости от формы поверхности, на которую наносится резьба, различают цилиндрические и конические резьбы. Конические резьбы используют в качестве уплотнительных для создания герметичных соединений.

В зависимости от формы профиля резьбы делятся на пять основных типов (рис. 4.3): треугольные (а), упорные (б), трапецеидальные (в), прямоугольные (г), круглые (д).

Рис. 4. 3

В зависимости от направления винтовой линии резьбы бывают правые и левые. У правой резьбы винтовая линия поднимается слева вверх направо, а у левой – наоборот.

В зависимости от числа заходов резьбы делятся на однозаходные и многозаходные.

По назначению резьбы делятся на крепежные, крепежно-уплотняющие и ходовые.

К

крепежным

резьбам относятся метрическая и дюймовая

резьбы с треугольным профилем и

соответственно. Крепежные резьбы служат

для скрепления деталей.

соответственно. Крепежные резьбы служат

для скрепления деталей.

К крепежно-уплотняющим относятся трубная и круглые резьбы, которые служат для предохранения вытекания жидкости. Трубная резьба – это мелкая дюймовая резьба, но со скругленными выступами и впадинами. Круглая резьба имеет профиль, состоящий из дуг окружностей.

Ходовые резьбы служат для передачи движения. К ним относятся упорная, трапецеидальная и прямоугольная. Упорная резьба предназначена для одностороннего нагружения и применяется в высоконагруженных соединениях.

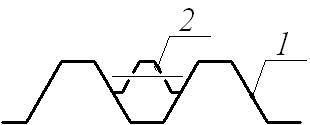

Самыми распространенными являются метрические резьбы, которые разделяются на основные 1 и мелкие 2 (рис. 4.4).

Рис. 4. 4

Мелкие

резьбы вызывают меньшую концентрацию

напряжений, меньшее ослабление сечения

( увеличивается).

увеличивается).

Примеры обозначения метрической резьбы:

М20 – наружный диаметр 20 мм, с крупным шагом;

М20х3 – наружный диаметр 20 мм, с мелким шагом.

Для

болтов, винтов, шпилек предусмотрены

11 классов прочности 3.6 – 12.9. В обозначении

класса прочности первое число, умноженное

на 100, означает

в МПа, а второе число, умноженное на 10 –

отношение

в МПа, а второе число, умноженное на 10 –

отношение

в %. Произведение первого числа на второе,

умноженное на 10, означает

в %. Произведение первого числа на второе,

умноженное на 10, означает

в МПа.

в МПа.

Например, болт класса прочности 4.8 имеет следующие прочностные характеристики: