- •Испытания и обеспечение надежности газотурбинных двигателей

- •Оглавление

- •1.1. Испытания как средство обеспечения надежности гтд.

- •1.2. Виды работ и программы по созданию надежных гтд.

- •1.3. Структура работ по обеспечению надежности гтд.

- •1.4. Испытания на надежность.

- •3. Объект испытания на надежность.

- •2.1. Режимы работы гтд

- •Реверсивные режимы работы

- •Неустановившиеся режимы работы гтд

- •2.2. Категории и виды испытаний гтд Категории испытаний Предварительные испытания гтд

- •Приемочные испытания гтд

- •Ведомственные испытания

- •Сертификационные испытания

- •Приемо-сдаточные испытания

- •Периодические испытания

- •Типовые испытания

- •Эксплуатационные испытания

- •По месту и условиям проведения испытаний

- •По определяемым характеристикам объекта

- •2.3.Этапы и виды работ при создании двигателей

- •Производство

- •2.4. Испытания проводимые на этапе нир

- •2.5. Испытания гтд проводимые на этапе окр

- •2.6. Испытания проводимые на этапе серийного производства

- •3.1. Правила испытаний и приемки гтд Общие положения

- •3.2. Испытания по определению параметров и характеристик гтд

- •3.3.Основные положения методики обработки резуль-татов испытаний и определения характеристик гтд

- •- Полное давление воздуха на входе в рмк, абсолютное

- •- Температура воздуха на входе в рмк

- •Применение методики обработки результатов испытаний для гтд

- •Значения функции давления насыщенного водяного пара по температуре

- •3.4. Основные положения методики приведения основных параметров гтд к стандартным атмосферным условиям

- •3.5. Испытания по определению и проверке прочност-ных характеристик гтд.

- •3.6. Испытания по определению ресурсных характеристик гтд

- •3.7. Специальные испытания гтд

- •Типы задач, решаемых при испытаниях двигателей.

- •4.1. Структура испытательной станции

- •4.2. Испытательные стенды, основные требования, схемы

- •Двигатель для испытаний

- •4.3. Летные испытания, типовые летные испытания, особенности и основные требования, летающие лаборатории

- •Типовые летные испытания гтд

- •4.4. Общие сведения и требования к летающим лабораториям.

- •5.1. Принципы подхода к подготовке программы испытаний гтд.

- •5.2. Особенности испытаний дтрд

- •5.3. Особенности испытаний трдф

- •5.4. Особенности испытаний гтд с реверсом тяги

- •5.5. Особенности испытаний гтд с отклоняемым векто- ром прямой тяги.

- •5.6. Особенности испытаний турбовальных и турбовинтовых гтд, эквивалентная мощность, требования к стендам.

- •5.7. Особенности испытаний пврд

- •6.1. Испытания компрессора (вентилятора)

- •6.2. Испытания основной камеры сгорания

- •6.3. Испытания турбины

- •6.4. Испытания систем автоматического управления (сау)

- •6.5. Исследования шума, генерируемого компрессором и соплом двигателя.

- •6.6. Испытания редукторов

- •6.7. Испытания стартеров

- •6.8. Испытания насосов и форсунок

- •6.9. Испытания топливорегулирующей аппаратуры

- •7.2. Обработка параметров, измеренных в процессе испытаний.

- •7.3. Общие сведения об измерениях и приборах для измерений

- •7.4. Измерение давлений

- •7.5. Приборы для измерения давлений

- •7.6. Измерение температур

- •7.7. Приборы для измерения температур

- •7.8. Измерение расхода топлива

- •7.9. Приборы для измерения расхода топлива

- •7.10. Измерение расхода воздуха

- •7.11. Измерение скорости потока жидкости и газа Определение величины скорости потока

- •7.12. Измерение крутящего момента.

- •7.13. Измерение частоты вращения

- •7.14. Измерение вибраций

- •7.15. Измерение напряжений в элементах гтд

- •7.16. Методы контроля состояния и обнаружения дефектов в ходе испытаний гтд

- •8.2. Измерительно-вычислительный комплекс (ивк)

7.16. Методы контроля состояния и обнаружения дефектов в ходе испытаний гтд

В процессе испытаний в двигателе происходит большое число физических изменений и повреждений. К ним относятся: эрозия, коррозия, загрязнение, наплавление, разрушение посторонними предметами, износ уплотнений, увеличение радиальных зазоров, прогары и коробление рабочих и сопловых лопаток турбины, частичная или полная потеря лопаток, засорение топливных форсунок, трещин лопаток или дисков ротора, вызванные усталостью или работой в условиях, выходящих за установленные пределы и т.д. Поэтому главной задачей контроля состояния двигателя является получение достоверной информации о дефектах на ранней стадии их развития, когда дефект еще не влияет на работу детали или узла, а следовательно, и на параметры работы двигателя. Своевременное обнаружение неисправностей и снятие дефектного двигателя с самолета для ремонта позволяют повысить безопасность его эксплуатации.

Для раннего обнаружения дефекта прежде всего необходимы контроль уровня вибраций корпуса и подшипников и анализ состояния газовоздушного тракта.

Контроль за уровнем вибраций ведется с помощью первичных преобразователей, один из которых рассмотрен выше.

Анализ состояния газового тракта, в который входят обтекаемые газом каналы, компрессоры, камера сгорания и турбина, основывается во-первых на результатах измерений величин основных параметров (таких, как полные и статические давления в характерных точках тракта, температур газа за компрессором, перед и за турбиной, расхода топлива и т.д.) и во-вторых на специальных методах контроля.

Примером специальных методов контроля является использование индикатора поломки лопаток турбомашин.

В ряде случаев собственно поломка лопатки рабочего колеса турбины или компрессора происходит незаметно, но отсутствие в роторе целой лопатки или ее части приводит к появлению дисбаланса ротора и, следовательно, увеличению вибрационных нагрузок на подшипники. Кроме

того, нарушается обтекание как самого венца рабочего колеса, так и рядом стоящих сопловых аппаратов, это приводит к ухудшению условий их работы и к возможному дальнейшему разрушению.

Для того чтобы вовремя обнаружить и исключить подобный дефект без остановки двигателя, ее частичной разборки и осмотра, применяют индикатор поломки лопаток турбомашин.

В корпусе турбины над лопатками рабочего колеса устанавливают индукционный импульсный первичный преобразователь, генерирующий электрический импульс в момент прохождения мимо него лопатки турбины. Импульсы датчика усиливаются и поступают для регистрации в регистрирующую аппаратуру (осциллограф, магнитограф, анализатор частот и др.).

Если все лопатки колеса целы, то импульсы первичного преобразователя следуют через равные промежутки времени. В случае поломки одной или нескольких лопаток периодичность импульсов нарушается, так как оборванная лопатка не возбуждает импульса в первичном преобразователе.

Такие повреждения, как усталостные трещины дисков роторов или лопаток или разъедание коррозией структуры материала, не обнаруживаются никакими измерениями и должны выявляться с помощью визуальных методов контроля без снятия двигателя с самолета или стенда.

Среди таких методов контроля большое распространение получили оптические смотровые приборы (бороскопы, эндоскопы и т.д.), которые представляют собой гибкую или жесткую перископическую трубку с системой ахроматических линз и объективом, совмещенным с миниатюрной лампой накаливания. Объектив такого прибора может иметь прямой или боковой обзор. Все это позволяет проводить осмотр труднодоступных деталей без разбора двигателя.

Оптические смотровые приборы имеют приспособленные к ним фотографические камеры и достаточно мощные лампы-вспышки. Такие приборы могут располагать и телевизионной системой для одновременного наблюдения осматриваемого пространства группой наблюдателей.

В отдельных случаях применяется рентгеноскопия, рентгенография и другие методы.

О многом может сказать и контроль масляной системы. Наличие стружки в масле говорит о трущихся где-то деталях. Периодически сравнивая результаты анализа масла, можно судить о развитии дефекта, а по материалу стружки определить дефектные детали.

Проведение подобного анализа и сравнение его с полученными измерениями в газовом тракте, анализ уровней вибраций корпуса двигателя и его деталей, а также результаты визуальных методов контроля и т.п. взаимно дополняют друг друга и дают возможность получить правильную информацию о состоянии двигателя.

Лекция 8. Система сбора и обработки информации при испытаниях ГТД, автоматизация испытаний.

8.1. ТИПОВОЕ РЕШЕНИЕ

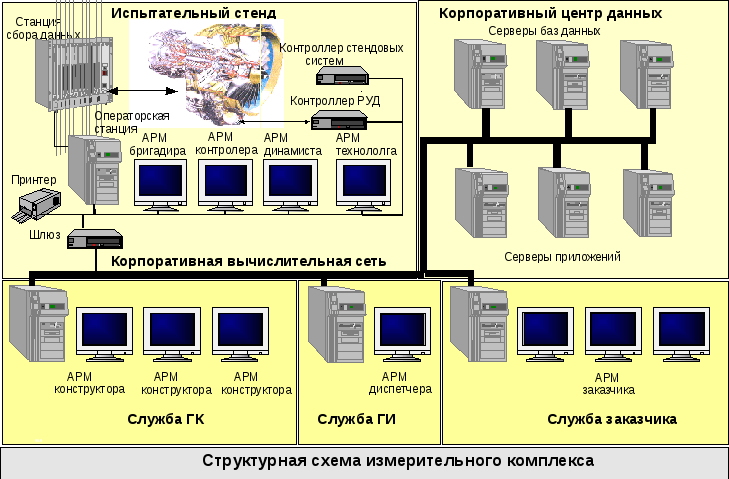

В области автоматизации испытаний в настоящее время выработан единый подход к построению автоматизированных систем измерений и контроля. Структурная схема измерительного комплекса приведена на рисунке.

В состав системы обязательно входит станция сбора данных. Процесс сбора данных и выдача управляющих воздействий на объект испытаний выполняется на уровне этой станции. Обработка информации по технологии, визуализация, протоколирование и интерфейс с пользователями выполняется на уровне автоматизированных рабочих мест (АРМ).

На этапе автоматизации в качестве устройств сбора данных используются различные аппаратно-программные комплексы. Данные комплексы по своим характеристикам должны удовлетворять требованиям к точности, быстродействию и масштабируемости (модульности) системы сбора данных. При автоматизации опытных испытаний, число измерительных каналов достигает 2000 и более. Программное обеспечение комплексов должно быть адаптивно для мониторинга большого числа параметров и подключения новых каналов, но не быть достаточно сложно и закрыто при необходимости изменения технологии испытаний.

Для исследовательских испытаний с последующей сложной математической обработкой данных, а также для испытаний современных авиационных изделий иностранного производства, наиболее предпочтительно использовать устройства сбора данных в стандарте VXI, который представляет собой стандарт на контрольно-измерительную и управляющую аппаратуру высшего класса точности.

Программное обеспечение, поддерживающее аппаратуру в этом стандарте, имеет высокую степень унификации. Прогрессивные инструментальные среды Lab VIEW, LabWINDOWS, Bridge VIEW, HP VEE позволяют быстро разрабатывать приложения сложной обработки данных на уровне технолога и расчетчика.

АРМ бригадира-испытателя также является обязательным в составе автоматизированной системы. Именно на нем ведется управление техпроцессом испытаний.

В составе системы может присутствовать АРМ контролера. Основное назначение – проверка соответствия параметров двигателя требуемым нормам со стороны бюро технического контроля. АРМ бригадира и контролера находятся непосредственно на испытательном стенде и получают информацию в реальном темпе испытаний с устройства сбора данных через сетевой интерфейс.

Результаты испытаний в режиме реального времени поступают в единый корпоративный центр данных. Хранение результатов в едином центре обеспечивает:

- гарантированное сохранение данных в соответствии с жесткими правилами отказоустойчивости и катастрофоустойчивости;

- гарантированную защиту данных от несанкционированного использования, изменения и уничтожения;

- авторизованный доступ к данным различным категориям пользователей;

- высокую скорость работы приложений (программ анализа данных) с использованием технологии «клиент – сервер»;

- работу всех пользователей с единым электронным документом.

Все пользователи данных испытаний получают информацию посредством корпоративной вычислительной сети. При этом обработка данных осуществляется на мощных корпоративных серверах, а по сети передаются только результаты обработки.

В состав автоматизированной системы включены следующие АРМы:

- АРМ заказчика. Представители заказчика могут, находясь в своем помещении, следить за ходом испытаний на всей испытательной станции;

- АРМ технологов для отслеживания изменений в технологии испытаний;

- АРМ конструктора для анализа результатов испытаний;

- АРМ динамиста для контроля и регистрации динамических параметров;

- АРМ диспетчера для контроля за текущим состоянием производства.

Рисунок 8.1.

Рисунок 8.1.

Рисунок

8.2.

Рисунок

8.2.