- •Содержание

- •Введение

- •Назначение, классификация и принцип работы современных расходомерных систем

- •Назначение и классификация

- •1.2 Методы измерения расхода топлива

- •1.3 Принцип действия и конструкция скоростных расходомеров

- •Система измерения расхода топлива сирт1-2т

- •Назначение

- •Технические данные

- •Состав системы

- •Устройство и работа системы

- •Устройство и работа входящих в систему изделий

- •Датчик расхода

- •Датчик плотности

- •Преобразователь пс1т

- •Указатель мгновенного расхода топлива умрт1-2т

- •Указатель суммарного запаса топлива усзт5т

- •Контрольно-проверочная аппаратура и методика проверки

- •Методика проверки на контрольно-проверочной аппаратуре

- •Порядок проверки расходомеров и правила работы

- •Определение погрешности датчика по мгновенному расходу

- •Определение погрешности системы по мгновенному расходу

- •Определение погрешности системы по суммарному расходу

- •Обзор современных средств автоматизированного контроля авиационного оборудования (ni Labview)

- •Описание блок-диаграммы разрабатываемого учебного стенда

- •Методические указания к выполнению лабораторной работе на разрабатываемом учебном стенде по проверке расходомерных систем

- •4) Определение погрешности системы по мгновенному расходу.

- •5) Определение погрешности системы по суммарному расходу.

- •Контрольные испытания измерений и вычислений на реальной лабораторной установке и на разрабатываемом программном комплексе

- •4) Определение погрешности системы по мгновенному расходу.

- •5) Определение погрешности системы по суммарному расходу.

- •Задачи по разделу охраны труда и окружающей среды

- •8.1 Описание помещения

- •8.2 Анализ

- •8.2.1. Микроклимат и вентиляция производственного помещения

- •8.2.2 Электробезопасность

- •8.2.4 Пожарная безопасность

- •Освещенность

- •Задачи по разделу экономики и организации производства

- •9.1 Расчёт себестоимости

- •Укрупнённый расчёт инвестиционных затрат

- •Расчет чистой приведенной себестоимости будущих потоков денежных средств

- •Заключение

-

Контрольно-проверочная аппаратура и методика проверки

-

Методика проверки на контрольно-проверочной аппаратуре

Для проверки системы в эксплуатирующих организациях применяется контрольно-проверочная аппаратура КПА-РМС1А, которая обеспечивает проверку системы по следующим параметрам:

- функционирование и погрешность при мгновенном расходе не выше 3600 л/ч;

- функционирование и погрешность датчиков расхода на основном режиме работы;

- емкость датчиков плотности;

- функционирование и погрешность указателя запаса;

- герметичность датчика расхода.

В ремонтных и самостоятельных предприятиях проверка системы может производиться с помощью КПА-РМС1А или специального стенда, обеспечивающего:

- прокачивание через датчик топлива в диапазоне измеряемых часовых расходов;

- измерение объема топлива, прошедшего через датчик расхода, и его плотности или измерение массы топлива, прошедшего через датчик расхода;

- измерение времени прохождения данного объема (массы) топлива через датчик.

Погрешность измерения расхода не более ±0,5% от измеряемого расхода. [3]

В эксплуатирующих организациях встречается контрольно-проверочная аппаратура типа КПА – РС1Г, предназначенная для определения основных параметров расходомеров с турбинными датчиками расхода перед установкой их на самолет, при выполнении регламентных работ и после ремонта. Изделия проверяются с помощью контрольно-проверочной аппаратуры КПА – РС1В.

КПА представляет собой гидравлическую систему, состоящую из мерного и расходного баков БТ1А и гидравлического агрегата АГ1А, связанных между собой трубопроводами. Автоматическое управление работой КПА производится с помощью пульта измерения ПИ2А для КПА – РМС1А или ПИ1А для КПА – РС1Г.

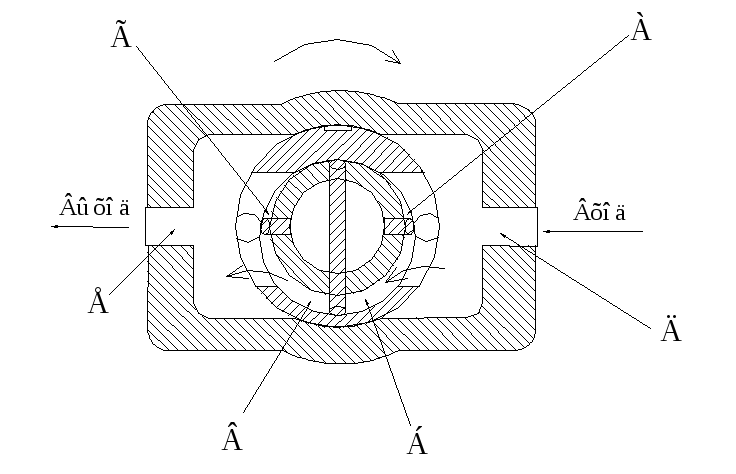

Гидравлический агрегат в совокупности с мерным и расходными баками обеспечивают возможность проверки расходомеров путем прокачивания через датчики расходомеров топлива, объем которого измеряется либо по мерному баку, либо по насосу, выполняющему функции контрольного расходомера. На КПА установлен коловратный насос типа БПК-4, который за каждый оборот прокачивает в магистраль строго определенный объем топлива. Схема качающего узла насоса показана на рисунке 6.

Две пластины с сухарями, помещенные в прорезях ротора, при его вращении перемещаются, скользя по внутренней поверхности стакана, имеющего специальный профиль.

Ротор насоса, образующий с пластинами коловратный механизм, делит камеру стакана на четыре объема А, Б, В, Г. Так как ротор установлен в камере стакана эксцентрично, то при его вращении величина объемов А, Б, В и Г непрерывно изменяется.

Если вращение будет происходить в направлении, указанном стрелкой (см. рис. 6), то объемы В и Г будут уменьшаться, а объемы А и Б – увеличиваться. В увеличивающихся объемах будет создаваться разрежение и произойдет всасывание топлива через патрубок Д, а из уменьшающихся объемов топливо будет вытесняться через патрубок Е.

Рисунок 6. Схема качающего узла насоса

За каждый оборот ротора насос нагнетает в магистраль объем топлива V1, равный теоретически

V1 = 2(В+Г). (3)

Практически величина V1 зависит от скорости вращения ротора насоса и вязкости топлива. Действительное значение V1 определяется при тарировке гидравлического агрегата по мерному баку и заносится в тарировочную таблицу КПА в виде тарировочного коэффициента К, имеющего размерность об/л.

Число оборотов насоса N отсчитывается электрическим счетчиком, подключенным к источнику питания через контактный прерыватель, связанный с ротором насоса.

Количество топлива, прокачиваемого насосом, за некоторый промежуток времени (суммарный расход топлива), определяется выражением:

![]() (4)

(4)

в объемных единицах и

![]() (5)

(5)

в весовых единицах,

где

![]() – плотность топлива, величина которой

определяется с помощью набора денсиметров,

прилагаемого к КПА.

– плотность топлива, величина которой

определяется с помощью набора денсиметров,

прилагаемого к КПА.

Количество топлива, прокачиваемого насосом в единицу времени (мгновенный расход топлива), находится из выражения:

![]() л/ч

или (6)

л/ч

или (6)

![]() кг/ч,

(7)

кг/ч,

(7)

где t – время замера в секундах, определяемое по секундомеру КПА.

Проверка датчика или комплекта суммирующего расходомера по насосу производится путем сравнения показаний расходомера с показаниями счетчика, выраженными в литрах (при проверке датчика) или килограммах (при проверке комплекта).

Для обеспечения более точной проверки датчиков расходомеров на КПА имеется мерный бак емкостью 30,5±0,1 л.

Гидравлическая схема КПА показана на рис. 7.

Рисунок

7. Гидравлическая схема КПА:

Рисунок

7. Гидравлическая схема КПА:

а) схема проверки погрешности датчика;

б) схема проверки герметичности датчика;

На рисунке 7 цифрами обозначены:

1 – клапан мерного бака;

2 – клапан расходного бака;

3 – бак мерный;

4 – кран мерного бака;

5 – переливная труба;

6 – проверяемый датчик;

7 – бак расходный;

8 – фильтр;

9 – насос;

10 – манометр;

11 – воронка;

12 – трубка переливная;

13 – насос ручной;

14 – аккумулятор;

15 – бак.

Прокачка топлива через проверяемый датчик 6 (рис. 7, а) производится коловратным насосом 9. На входе в заборную трубу установлен топливный фильтр 8. Через клапан 1 топливо поступает в мерный бак 3, а через клапан 2 – в расходный бак 7. Слив топлива из мерного бака производится через кран 4. При переполнении мерного бака топливо сливается по трубе 5. На рис. 7, б показана схема проверки герметичности датчика расходомера. Датчик 6 устанавливается во втулках, закрывается заглушками и заполняется топливом через воронку 11. Давление создается с помощью ручного насоса 13, который из бака 15 качает топливо в проверяемый датчик. Контроль давления производится по манометру 10. Бак 15 сообщается с поддоном АГ1А. При переполнении бака 15 топливо сливается в расходный бак по трубке 12. Аккумулятор 14 служит для поддержки в системе заданного давления.

Проверка датчика расходомера по мерному баку производится путем сравнения числа импульсов датчика на 1 л топлива, полученного на КПА, с расчетным числом импульсов датчика на 1 л топлива.

Для отсчета целого числа импульсов датчика при заполнении мерного бака на пульте измерения ПИ1А имеется синхронизирующая релейная схема со счетным механизмом.

Для проверки вторичных устройств с указателями используется имитатор датчика, состоящий из электродвигателя ДИД, вращающего два индуктивно-импульсных механизма и генератор.

Индуктивно-импульсные механизмы имитируют работу датчиков расходомеров по суммарному расходу. Генератор дает синусоидальное напряжение, имитирующее сигналы датчика по мгновенному расходу.

БТ1А включают в себя расходный и мерный баки, изготовленные из алюминиевого сплава АМГ. Во время транспортировки внутри расходного бака размещается мерный бак и соединительные шланги, а при работе мерный бак 3 устанавливается на расходном баке 7.

Расходный бак 7 служит резервуаром для топлива.

Корпус расходного бака прямоугольный и выполнен в виде чемодана с двумя ручками для переноски. Для усиления конструкции на корпусе имеются ребра жесткости. Внутри корпуса имеется круглый бак емкостью 100 л. К стенке этого бака снаружи приварен резьбовой патрубок для подсоединения к шлангу, а внутри – заборная труба с фильтром 8 для топлива. Кроме того, на внутренней поверхности бака закреплены ролики из фторопласта для фиксации мерного бака при транспортировке. Расходный бак имеет две крышки. Верхняя крышка при работе снимается и используется как подставка для размещения проверяемых блоков.

Вторая крышка крепится к корпусу четырьмя винтами и имеет три опоры для ножек мерного бака, а также отверстие для слива топлива, закрытое резьбовой крышкой.

Мерный бак 3 служит для измерения объема топлива, прокачиваемого через датчик.

Мерный бак состоит из корпуса и горловины. Для повышения жесткости на корпусе имеются ребра. В верхней части корпуса на горизонтальной площадке смонтирован уровень. Дно корпуса внутри имеет коническую форму. В нижней части дна помещен сливной кран 4, ручка которого выведена наружу. При вертикальном положении ручки кран открыт, при горизонтальном положении – кран закрыт.

Для производства измерений объема топлива в мерном баке горловина бака снабжена смотровым окном, установленным в металлической рамке, на которую при тарировке бака наносятся отметки шкалы.

Крышка бака крепится к фланцу горловины. Между крышкой и фланцем находится резиновая прокладка. На крышке закреплены клапаны расходного 2 и мерного 1 баков, к которым подсоединяется шланг от АГ1А. Клапан мерного бака соединен с трубой, идущей в мерный бак, клапан расходного бака – с трубой, по которой топливо поступает в расходный бак. Внутри бака предусмотрена переливная труба 5. Мерный бак устанавливается на трех ножках, две из которых регулируются по высоте, что позволяет устанавливать бак по уровню.

Пульт измерения ПИ1A предназначен для автоматического управления работой КПА.

Он обеспечивает автоматическое управление клапанами расходного и мерного баков при соответствующих проверках, измерение числа импульсов, поступавших от насоса АГ1А и от проверяемого датчика ДРТМС, установку заданного числа импульсов с выхода ДРТМС и синхронизацию включения и выключения клапана мерного бака, автоматический отчет времени набора заданного числа импульсов датчика, управление режимами работы насоса АГ1А. Кроме того ПИ1А позволяет имитировать работу датчиков мгновенного и суммарного расхода, а также работу измерителя плотности. В комплект ПИ1А дополнительно входит преобразователь сигналов датчиков расхода типа ДРТМ в прямоугольные импульсы низкой частоты, которые управляют работой схемы синхронизации. Преобразователь ПС11, который используется для преобразования сигналов датчиков расхода типа ДРТМ в прямоугольные импульсы низкой частоты, которые управляют работой схемы синхронизации. ПС11 включает в себя блок преобразования частоты в напряжение ПЧН1т, счетчик импульсов СИ7, трансформатор и переключатель. Блок ПЧН1т преобразует синусоидальные сигналы датчика расхода частотой от 10 до 200 Гц в прямоугольные импульсы напряжения той же частоты, а счетчик СН7 делит частоту этих сигналов на 128 или 64.

Рисунок 8. пульт измерений ПИ1А

На рисунке 8 цифрами обозначены:

1 - ручка;

2 - вилка;

3, 4 - розетка;

5 - колодка;

6 - кассета;

-

- вольтметр (тип BI, класс точности – 4, предел измерения от 0 до 30В);

-

- кнопка;

-

- лампа;

-

- секундомер (тип- С-1-2а, класса точности - 2, емкости шкалы - 30);

-

- лампы;

-

- стрелка счетного механизма;

13, 14 - лампа;

15, 17 - переключатель;

16 - кнопка;

18 - счетчик (или тип – СИ.206, погрешность 0,01% от измеряемого числа импульсов, максимальный отсчет – 1000000 импульсов);

19, 22 - переключатель;

20, 21, 23, 24 - тумблер.

В кассете 6 крепится проверяемый индикатор. Питание на КПА подается через вилку 3. Розетки 3, 4 служат для подключения к ПИ1А элементов проверяемого расходомера, колодка 5 – для подключения АГ1А. Поворотом ручки 1 проводят регулировку частоты имитатора датчика. Вольтметр 7 служит для проверки работоспособности потенциометров индикаторов топливометров-расходометров.

Счетчик 18 фиксирует число оборотов насоса или число импульсов, подаваемых на вторичные устройства. По секундомеру 10 отсчитывают время заполнения мерного бака. Лампы 9 и 11 служат для проверки блоков сигнализации остатка топлива, лампы 13, 14 –для определения наличия напряжения питания. Ручкой со стрелкой 12 выставляют по шкале счетного механизма при проверке напряжения, которое должен обработать датчик расходометра при проверке по мерному баку. Кнопка 8 служит для сбора показаний секундомера.

Назначение переключателей.

15 (П1) - управляет работой КПА при различного рода проверках;

16 (КЗ) - сбрасывает счетчик 18 на ноль

17 (П2) - имеет 2 назначения

1) при проверке индикаторов с преобразователями включает в схему имитатора датчика конденсаторы, имитирующие емкость ДПЕ при плотности топлива 0,7 г/см ( отметка «1») и 0,9 г/см ( отметка – «2»);

2) подключает вольтметр 7 при проверке потенциалов топливомеров-расходомеров (отметки «1» и «2»)

19 (П4) - включает электропривод насосана нормальные режим (отметка ПУСК) и на форсированный режим работы (отметка ФОРСАЖ)

20 (П5) - меняет полярность напряжения, подаваемого на электродвигатель, что обеспечивает прямой и обратный ход электропривода насоса. В положении ПРЯМОЙ - для проверки датчиков, в положении ОБРАТНЫЙ - для откачки топлива из мерного бака.

21 (П7) - в положении АВАРИЙН. ОСТАТОК подключает лампы для проверки сигнала АВАРИЙН. ОСТАТОК.

22 (П8) - включает схему КПА для проведения замера при проверке датчика (в положении ДАТЧИК) или комплекта расходомера (в положении КОМПЛЕКТ)

23 (П9) - включает клапаны расходного или мерного баков;

24 (П10) - подает на ПИ1А питание от источников постоянного и переменного тока.

Рисунок 9. Лабораторная установка для проверки расходомеров

Общий вид лабораторной установки полазан на рисунке 9, где обозначено:

1 – выключатель питания +5в;

2 – выключатель питания +12в;

3 – индикатор тахометра насоса;

4 – указатель мгновенного расхода УМРТ1-2т;

5 – указатель суммарного запаса топлива УСЗТ5т;

-

– индикатор вольтметра измерителя выходов СИРТ1-2т;

-

– выключатель вольтметра;

-

– переключатель выходов СИРТ1-2т;

-

– имитатор плотности топлива;

10, 11 – тумблеры выключения питания на комплект СИРТ1-2т;

12 – ручка регулятора частоты насоса;

13 – переключатель «Система – Датчик» (переключает выход проверяемого датчика либо к системе СИРТ1-2т, либо к КПА;

14 – контрольный выход датчика оборотов насоса;

15 – кнопка установки режима тахометра насоса;

16 – кнопка выбора режима насоса.

Рисунок 10. Схема подключений при проверке датчика расхода типа ДРМС10АТ

На рисунке 10 предоставлена схема подключений при проверке датчика расхода типа ДРТМС10АТ, а на рисунке 11 схема подключений соединительных кабелей при проверке комплекта СИРТ1-2т:

Рисунок 11. Схема подключения соединительных кабелей при проверке комплекта СИРТ1-2т.