- •Методические указания

- •Содержание

- •1. Техническое задание на проектирование

- •2. Тепловой расчет

- •2.1. Одноступенчатая холодильная машина (тепловой насос)

- •2.2. Регенеративная холодильная машина (тепловой насос)

- •2.3. Регенеративная машина с бессальниковым (герметичным) компрессором

- •2.4.Специальные расчеты

- •3. Конструктивный расчет компрессора

- •3.1. Определение основных размеров и параметров

- •3.2. Предварительное конструирование

- •4. Динамический расчет

- •4.1. Теоретические основы

- •4.1.1. Основные понятия кинематики кривошипно-шатунного механизма

- •4.1.2. Силы, действующие в компрессоре

- •4.1.3. Силы и моменты, действующие в одноцилиндровом компрессоре

- •4.2. Определение масс движущихся частей

- •4.2.1. Определение масс, движущихся возвратно-поступательно

- •4.2.2. Определение масс, движущихся вращательно

- •4.3. Построение диаграмм усилив, действующих на механизм движении

- •4.3.1. Расчетные зависимости

- •4.3.2. Построение диаграмм

- •4.4. Определение маховых масс я конструирование маховика

- •4.5. Уравновешивание сил инерции

- •4.5.1. Одноцилиндровый компрессор

- •4.5.2. Двухцилиндровый вертикальный компрессор

- •4.5.3. Двухцилиндровый компрессор с углом развала цилиндров 90°

- •4.5.4. Четырехцилиндровый у-образный компрессор

- •4.5.5. Шестицилиндровый w-образный компрессор

- •4.5.6. Восьмицилиндровый уу-образный компрессор

- •4.5.7. Трехцилиндровый звездообразный компрессор

- •4.6. Конструирование противовеса

- •5. Расчет газового тракта

- •5.1. Патрубки компрессора

- •5.2. Окна в гильзе

- •5.2.1. Окна в гильзе прямоточного компрессора

- •5.2.2,Окна в гильзе непрямоточного компрессора

- •А) разрез вдоль оси симметрии; б, в) сечения а-а; г) общий вид

- •5.3. Клапаны

- •6. Расчет узлов и деталей на прочность

- •6.1. Теоретические основы расчета

- •6.2. Расчет на прочность неподвижных деталей

- •6.2.1. Гильза цилиндра

- •6.2.2. Блоккартер

- •6.2.3. Верхняя крышка цилиндров

- •6.2.4. Шпильки (болты, винты) верхней крышки цилиндров

- •6.3. Расчет на прочность подвижных деталей

- •6.3.1. Поршень

- •6.3.2. Поршневой палец

- •6.3.3. Поршневое кольцо

- •6.3.4. Шатун

- •6.3.5. Шатунный болт

- •6.4. Расчет сальников

- •6.5. Расчет вала

- •6.5.1. Расчет вала па прочность

- •6.5.2. Расчет вала па жесткость

- •7. Расчет коренных подшипников

- •7.1. Коренные подшипники качения

- •9.2. Коренные подшипники скольжения

- •8. Расчет смазки компрессора

- •8.1. Расчет расхода масла по количеству тепла, отведенного от трущихся поверхностей

- •8.2. Расчет расхода масла из условия выдавливания масла через торцевые зазоры подшипников

- •8.3. Расчет геометрических размеров маслонасосов

- •8.3.1. Шестеренчатый маслонасос

6. Расчет узлов и деталей на прочность

При проектировании компрессора в центре внимания конструктора должны находиться экономические факторы: долговечность и эксплуатационная надежность. Основные факторы, лимитирующие надежность компрессора:

• поломки деталей;

• износ трущихся поверхностей;

• повреждение поверхностей в результате действия контактных напряжений, наклепа и коррозии;

• пластические деформации деталей при повышенных температурах.

Достижение необходимой прочности в большинстве случаев не является непреодолимым препятствием. При существующем в настоящее время ассортименте конструкционных материалов и обрабатывающих технологий в сочетании с высоким уровнем развития науки о прочности возможно создание деталей и узлов компрессора с практически неограниченной долговечностью.

Основные виды износа в компрессоре:

• механический (при трении скольжения, трении качения и контактный);

• коррозионный;

• тепловой.

Главный способ повышения износостойкости при механическом износе - увеличение твердости трущихся пар, уменьшение давления на поверхности трения, повышение качества поверхности и правильная смазка.

Для ликвидации коррозии, вызываемой воздействием рабочего вещества, следует применять коррозионно-стойкие материалы или покрытия.

Тепловой износ деталей можно уменьшить за счет правильного охлаждения детали и обеспечения в парах трения жидкостной системы смазки, путем подачи масла нод давлением ко всем подвижным соединениям.

Надежность компрессора, в первую очередь, определяется прочностью и жесткостью его деталей. Рациональными способами повышения прочности без увеличения массы деталей являются:

• применение выгодных профилей и форм;

• максимальное использование прочности материала;

• равномерная нагрузка на элементы конструкции; Способы повышения жесткости:

• правильный выбор схемы нагружения;

• рациональная расстановка коренных подшипников и опор;

• использование жестких конструкционных форм.

6.1. Теоретические основы расчета

Расчет узлов и деталей компрессора на прочность носит поверочный характер. Определяются величины напряжений, удельных давлений и запасы прочности в элементах проектируемого компрессора и производятся сравнения с допустимыми значениями.

Условия прочности в этом случае представляются в виде

![]()

где

σраб и [σ] -рабочее и допустимое напряжение в расчетном сечении соответственно, Па;

qраб и [q] - рабочее и допустимое удельное давление соответственно, Па;

nраб и [n] - рабочий и рекомендуемый запас прочности соответственно..

Расчет компрессора на прочность ведут по заранее заданным расчетным режимам, достаточно тяжелым, чтобы обеспечить нормальную работу компрессора для любого потребителя.

Для расчета различных узлов и деталей поршневых компрессоров применяются три вида расчетных режимов.

Первый расчетный режим, при котором наблюдается наибольшее усилие на поршень, применяется для расчета на прочность механизма движения и других деталей. Наибольшее усилие на поршень и механизм движения наблюдается вблизи верхней мертвой точки при давлении нагнетания в цилиндре.

В компрессорах любого типа расчетное давление принимается равным (рк - ро), МПа, а расчетное усилие P=Fn (pк - po), H..

Для проектируемого компрессора в заданном температурном режиме to, tк, значение

(рк - ро) определяют из теплового расчета.

Второй расчетный режим - это режим максимальной мощности (Ne = max). По нему подбирают электродвигатель компрессора.

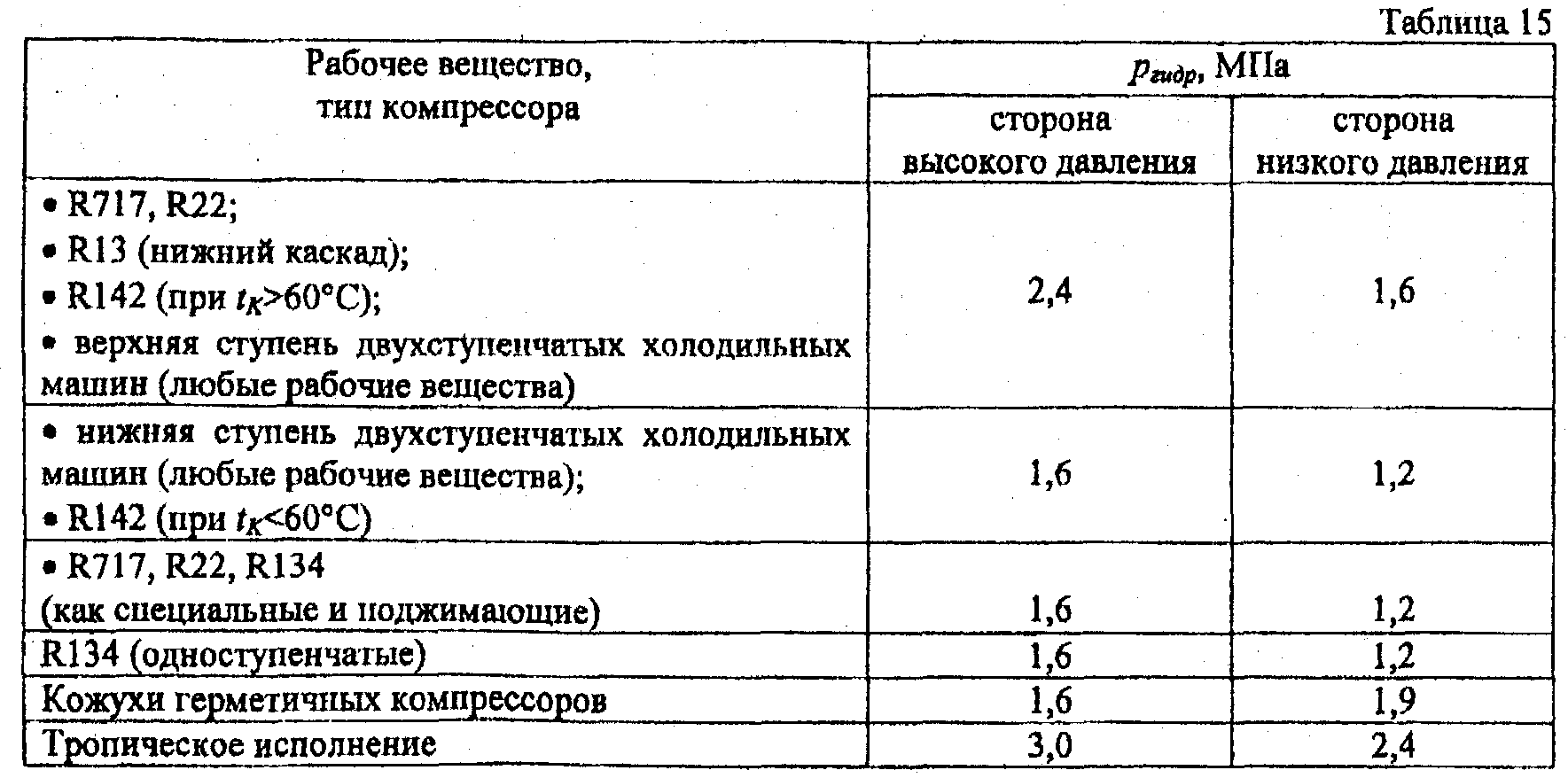

По третьему расчетному режиму рассчитывают литые детали. Такие детали при изготовлении, но до окончания механической обработки, испытывают пробным гидравлическим давлением на прочность. Расчетные давления для различных рабочих веществ стандартизированы (таблица 22). При использовании новых рабочих веществ (не предусмотренных стандартизацией) значения пробных гидравлических давлений ргидр должны в 1,5 раза превышать соответствующие рабочие.