- •Материаловедение. Технология

- •Конструкционных материалов

- •Сборник методических указаний

- •По лабораторно-практическим работам

- •Часть 1. Материаловедение.

- •Измерение твердости металлов по методу Бринелля

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Основные определения и обозначения

- •6 Порядок измерения твердости на твердомере бринеля

- •7 Содержание отчета о работе

- •Измерение твердости металлов по методу Роквелла

- •1 Цель работы

- •2 Задание

- •3 Приборы и материалы

- •4 Общие сведения

- •5 Порядок измерения твердости по роквеллу

- •6 Содержание отчета

- •7 Контрольные вопросы

- •Микроструктурный анализ углеродистой стали

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Порядок выполнения работы

- •6 Содержание отчета о работе

- •Микроструктурный анализ чугуна

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Порядок выполнения работы

- •Анализ диаграмм состояния двойных сплавов

- •1 Цель работы

- •2 Задание

- •3 Термины и определения

- •4 Введение Диаграммы состояния представляют собой графические изображение превращений в металлических сплавах в зависимости от температуры и концентрации компонентов.

- •5 Основные определения и обозначения

- •4 Общие сведения

- •4.1. Анализ превращений в сплавах «железо-цементит»

- •5 Практическое значение диаграммы состояния сплавов железо-цементит

- •6 Порядок выполнения работы

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •Классификация деталей машин по условиям работы, применяемым сталям и видам упрочняющей обработки.

- •2. Детали, подвергающиеся статическим или динамическим нагрузкам с одновременным трением скольжения.

- •3 Детали, подвергающиеся высоким контактным нагрузкам, при трении качения или трении скольжения «сталь по стали», входящие в узлы и агрегаты с высокими требованиями по точности и надежности.

- •5 Порядок выполнения работы

- •Термическая обработка сталей

- •1 Содержание и последовательность выполнения работы

- •2 Основы термической обработки

- •Виды термической обработки

- •Фазовые превращения при термической обработке.

- •3.1 Выбор оборудования

- •3.2 Режим термической обработки

- •4 Порядок выполнения работы и требования к отчету

- •2) Придать электротехническому материалу необходимые механические, технологические или эксплуатационные свойства.

- •4 Виды термической обработки электротехнических материалов

- •5 Назначение и режим различных операций термической обработки

- •6 Содержание работы и методические указания

- •Классификация антифрикционных материалов

- •Структура подшипниковых сплавов

- •Свойства подшипниковых сплавов

- •Многослойные подшипники скольжения

- •Подшипники скольжения из комбинированных материалов

- •5 Порядок выполнения работы

- •5.3 Указать особенности структуры рассмотренных сплавов, их эксплуатационные свойства, привести конкретные примеры их рационального применения

- •4.1 Свойства сплавов цветных металлов

- •4.2 Классификация сплавов цветных металлов

- •4.3 Маркировка и применение сплавов цветных металлов

- •4.3.1 Медные сплавы

- •4.3.2 Магниевые сплавы

- •4.3.3 Алюминиевые сплавы

- •4.3.4 Цинковые сплавы

- •4.3.5 Припои

- •4.4 Микроструктура сплавов цветных металлов

- •5 Порядок выполнения работы

- •Проводниковые металлы и сплавы

- •1 Цель работы

- •2 Материальное обеспечение

- •3 Общие сведения

- •3.1 Проводниковые материалы высокой электрической проводимости

- •3.2 Проводниковые материалы с высоким удельным электрическим сопротивлением

- •3.3 Проводниковые материалы для электрических контактов

- •4 Порядок выполнения работы и требования к отчету

- •Свойства, маркировка и применение магнитных материалов

- •1 Общие сведения

- •2 Магнитомягкие материалы

- •2.1.5 Электротехническая легированная (кремнистая) сталь

- •2. 2 Материалы с высокой магнитной проницаемостью

- •2.3 Высокочастотные магнитомягкие материалы

- •2.4 Прочие магнитомягкие материалы

- •3 Магнитотвердые материалы

- •4 Термическая и термомагнитная обработка магнитотвердых материалов

- •Порядок выполнения работы и требования к отчёту

- •Библиография

- •Приложения приложение а

- •Приложение б

- •Приложение в

- •Приложение г

- •Приложение д

- •Приложение е

- •Приложение ж Протокол результатов термической обработки Марка стали ________ по гост ___________ Размеры образцов___________

- •Приложение и

- •Приложение к

- •Приложение л

- •Приложение м

5 Назначение и режим различных операций термической обработки

5.1 Рекристализационному отжигу подвергаются следующие электротехнические материалы:

- проволока из меди, алюминия и других проводниковых материалов н сплавов (сплавы для резисторов; термоэлектродов термопар; нагревательных элементов и др.), требующая по условиям монтажа электрических изделий и оборудования высокой технологической пластичности (обмоточные провода, проволочные электронагревательные элементы и др.);

- листы и лента из магнитомягкой электротехнической стали, структура которой после этого становится крупнозернистой, что обуславливает для магнитопроводов трансформаторов и сердечников статоров и роторов электромашин высокую магнитную проницаемость и низкую коэрцитивную силу. Температура рекристаллизационного отжига зависит от температуры плавления металла или сплава:

для металлов высокой чистоты

Трекрабс =(0,1…0,2)× Тплавабс;

для металлов технической чистоты

Трекрабс =(0,3…0,4)× Тплавабс ;

для сплавов

Трекрабс =(0,6…0,8)× Тплавабс ;

где Тплавабс=t°плавС+273°; Трекрабс=t°рекрС+273°.

Некоторые температурные характеристики проводниковых металлов технической чистоты, подвергаемые рекристаллизационному отжигу, приведены в таблице 1.

Таблица 1 Температурные характеристики проводниковых металлов

|

Металл |

Температура плавления, °С |

Температура рекристаллизации, °С |

Температура рекристаллизационного отжига, °С |

|

Железо |

1639 |

460 |

600-700 |

|

Медь |

1083 |

270 |

460-600 |

|

Алюминий |

667 |

60 |

260460 |

В некоторых случаях проводится двукратный рекристаллизационный отжиг. Так, полный цикл получения и термической обработки магнитомягкой электротехнической стали заключается в следующем: 1) Выплавка стали в электропечах.

-

Горячая прокатка сляба до толщины листа 2,5 мм.

-

Рекристаллизационный отжиг при 800 °С.

-

Холодная прокатка до толщины листа 0,35...0,50 мм,

-

Отжиг при 1100...1200°С в атмосфере водорода для устранения наклепа и укрупнения зерна с охлаждением после отжига со скоростью менее 50°С/ч.

5.2. Закалке и старению или закалке и отпуску подвергаются медные и алюминиевые сплавы высокой проводимости для повышения прочности и твердости, что обеспечивает такие эксплуатационные свойства как:

-надежность токонесущих проводов воздушных линий электропередач от обрывов;

-прочность на смятие электродов машин контактной сварки;

-упругость и износостойкость разрывных и скользящих контактов.

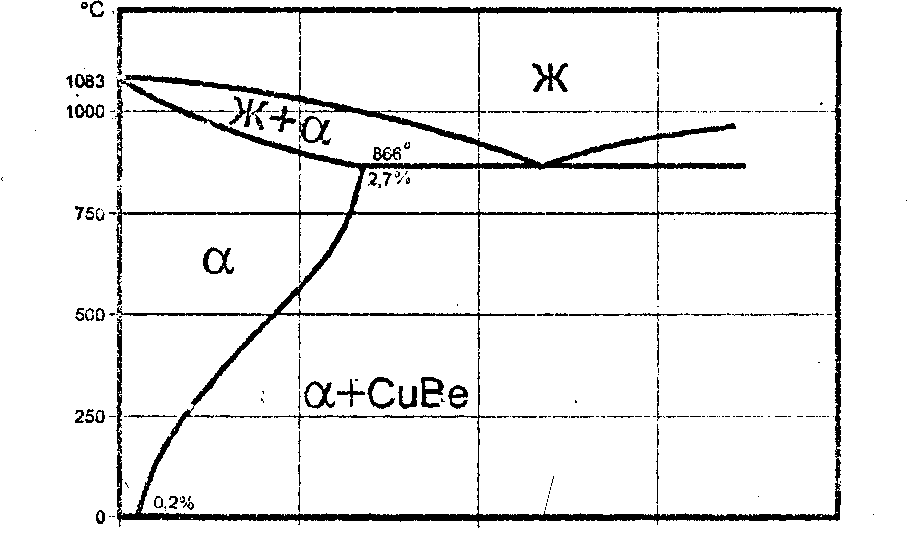

К ним относятся такие сплавы как АД31 (Al-Mg-Si), БрБ2 (Cu-Ве) и др. Структура данных сплавов представляет собой ограниченный твердый раствор второго компонента и легирующих добавок в основном компоненте с уменьшающейся при снижении температуры растворимостью и образованием избыточных фаз (см. схему диаграммы состояния сплавов Cu-Ве). Эти сплавы характеризуются способностью к дисперсионному твердению, т.к. выделяющаяся избыточная фаза отличается большой твердостью.

0 2 4 6 %Ве

Рисунок 1 Схема диаграммы состояния сплавов Cu-Ве.

Термическая обработка изделий (электроды контактных машин и др.)

из бериллиевой бронзы БрБ2 (2% Be, ост. Си) заключается в следующем:

1) Закалка при 800 °С в воде (смягчение).

2) Искусственное старение при 300…350 °С (твердение).

После закалки сплав приобретает следующие механические свойства:

НВ 1000; σв =500 МПа, δ=30%, а после старения: НВ 3700, σв=1200 МПа, δ=4%. Электропроводность бериллиевой бронзы составляет около 30% от электропроводности химической чистой меди.

Термическая обработка изделий (провода воздушных линий электропередач) из сплава АД31 (0,3…0,5% Mg, 0,4...0,7 % Si, 0,2…0,3% Fe, ост. Аl), называемого «альдрей», заключается в следующем:

1) Закалка катанки в воде при температуре 510...550 °С.

-

Волочение до требуемого диаметра проволоки.

-

Искусственное старение при 150 °С.

Вследствие выделения дисперсных твердых частиц Mg2Si повышается прочность сплава: σв =350 МПа, δ =6%. Физические свойства сплава после термической обработки:

удельное электрическое сопротивление ρ=0,0317 мкОм×м, температурный коэффициент электрического сопротивления αρ(ТКρ)=0,0036 °С-1 плотность γ=2,7 т/м3.

5.3 Закалке и отпуску подвергаются постоянные магниты из легированной стали с целью создания мартенситной структуры и получения высокой коэрцитивной силы и высокой остаточной индукции.

Термическая обработка стали для постоянных магнитов, на примере стали ЕХЗ (0,9... 1,10% С; 2,8,..3,6% Сr, ост. Fe), заключается в следующем:

-

Нормализация (1-я воздушная закалка) при 1050 °С.

-

Нагрев до температуры 840... 860 °С с закалкой (2-й) в воде или масле.

-

Обработка холодом при температуре 70 °С.

4) Отпуск при 100 °С.

Магнитные свойства стали ЕХЗ после термической обработки: остаточная магнитная индукция Вr=0,95 Тл, коэрцитивная сила Нс=4800 А/м, максимальная удельная магнитная мощность Wmax=1,2 кДж/м3.

Для постоянных магнитов из сплавов типа «алнико» ЮНДК15 (20%Ni, 9% Al, 15%Со, 4% Си, ост. Fe) применяется закалка в магнитном поле. Полный цикл такой термомагнитной обработки заключается в следующем: 1) Нагрев до 1300°С.

2) Помещение изделия между полюсами электромагнита при напряженности поля Н ≥ 120000 А/м.

3) Быстрое охлаждение (закалка) до 500 °С.

4) Дальнейшее охлаждение на воздухе.

5) Отпуск при 625°С.

После такой обработки магнитные свойства сплава становятся анизотропными, его магнитные характеристики (Вr, Нс, Вr×Нс) сильно возрастают в направлении приложенного магнитного поля (магнитная текстура) и составляют: Вr=0,75Тл, Нс=50000 А/м, Wmax=6,0 кДж/м3.