- •Введение

- •Постановка задачи

- •Этап 1. Обоснование выбора формы производственной системы

- •Этап 2. Формирование сводного технологического маршрута обработки заданного множества деталей

- •Этап 3. Расчет необходимого количества рабочих мест формируемой производственной системы

- •Этап 4. Моделирование процессов производства для сформированной производственной системы

- •Задача оптимизации при моделировании производственных процессов

- •Правила, улучшающие алгоритм оптимизации очередности обработки деталей

- •На связанной паре рабочих мест. Вариант 1.

- •На связанной паре рабочих мест. Вариант 2.

- •На связанной паре рабочих мест. Вариант 3.

- •На связанной паре рабочих мест. Вариант 4.

- •Правило 1

- •Правило 2

- •Правило 3

- •Правило 4

- •Первая итерация

- •Первая итерация

- •Вторая итерация

- •Вторая итерация

- •Вторая итерация

- •Третья итерация

- •Третья итерация

- •Третья итерация

- •Четвертая итерация

- •Четвертая итерация

- •Четвертая итерация

- •Этап 5. Формирование расписаний работы рабочих мест на принятый шаг управления

- •Заключение

- •Литература

- •Приложние. Программа автоматического расчета

- •Содержание

Этап 4. Моделирование процессов производства для сформированной производственной системы

Моделирование процесса производства на сформированной производственной системе производится также с учетом требований рынка. Необходимо минимизировать совокупный цикл обработки деталей, обеспечив тем самым гибкость функционирования моделируемой производственной системы и быструю реакцию на изменяющуюся конъюнктуру рынка.

Описываемая производственная система с точки зрения моделирования представляет собой совокупность технологически связанных пар рабочих мест, одно из которых является подающим, а другое — получающим детали рабочим местом.

Задача моделирования сводится к тому, чтобы время опережения начала и окончания обработки партии деталей каждого наименования на подающем и получающем детали рабочих местах обеспечивало непрерывную обработку партии деталей с максимальной параллельностью. Этому требованию отвечает параллельно-последовательная форма организации производственного процесса во времени. Поэтому при решении задачи моделирования целесообразно принимать эту форму.

Алгоритм расчета опережений или, говоря иначе, смещений запуска деталей в обработку на технологически связанных парах рабочих мест поясним примером.

В общем случае, величина искомого решения зависит от соотношения времени обработки деталей на том и другом рабочих местах, связанных в пары. Возможны два варианта такого соотношения. Первый вариант — когда t1>t2. Второй вариант — когда, наоборот, t1<t2.

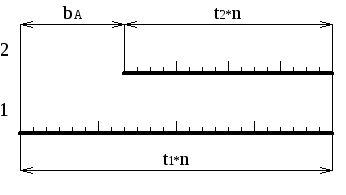

Решим сначала задачу при условии, что на связанной паре рабочих мест обрабатывается партия деталей одного наименования и при этом t1>t2. Пусть, например, время обработки детали А: t1=6 мин., t2=4 мин., а ее партия n=4 шт. Схема процесса ее обработки при этих исходных данных и параллельно-последовательной форме организации процесса во времени может быть представлена так, как показано на рис. 2.

Из схемы рис. 2 видно, что искомое смещение при таком соотношении t1 и t2 может быть определена по формуле:

aA=(t1 n – t2 n)+cA. (1)

Обозначая первую составляющую через bA, определяемую несинхронностью процесса обработки деталей, формулу (1) преобразуем и приводим к виду: aA=bA+cA. (2)

Вторая составляющая формулы (2) может быть определена, как произведение принятой передаточной партии деталей на минимальное время обработки партии деталей из двух его значений, то есть в общем виде оно может быть определено как:

cA=p tmin. (3)

Поскольку, как определять вторую составляющую формулы (2) известно, необходимо лишь знать алгоритм расчета первой составляющей.

При моделировании реальных процессов, для удобства, при расчете первой составляющей смещения bA вторую составляющую cA исключают, а на заключительном этапе моделирования вновь вводят в расчет. Тогда схема обработки партии детали А нашего примера может быть такой, как показано на рис. 3.

Из приведенной на рис. 2 схемы следует, что при t1>t2 смещение bA в этом случае определяется окончанием процесса обработки данной партии деталей на том и другом рабочих местах. Отсюда следует вывод, что при расчете искомого смещения bi для любой i-ой детали следует как бы совмещать точки окончания ее обработки на том и другом рабочем месте связанной пары. В этом случае разность времени обработки на том и другом рабочем месте (titi)>0.

Рис. 2. Схема обработки партии деталей А на связанной паре рабочих мест при условии, что t1>t2

Рис. 3. Схема процесса обработки партии деталей А на связанной паре рабочих мест при условии, что t1>t2 и сА=0

А теперь как определить искомое смещение bi при условии, если t1<t2. Для ответа на этот вопрос вновь обращаемся к примеру. Пусть, например, теперь t1=4 мин., а t2=6 мин. Тогда схема обработки партии деталей А будет иметь такой вид, как это показано на рис. 4.

Из схемы рис. 4 следует, что в данном случае аА=сА, то есть искомое смещение равно времени обработки передаточной партии на рабочем месте 2, и если эту составляющую исключить из смещения аА, то есть определить только первую составляющую формулы (1), то схема обработки партии деталей А примет такой вид, как это показано на рис. 5.

Рис. 4. Схема процесса обработки партии деталей А на связанной паре рабочих мест при условии, что t1<t2

Рис. 5. Схема процесса обработки партии деталей А на связанной паре рабочих мест при условии, что t1<t2 и сА=0

Из этой схемы следует, что в данном случае bA=0. При таком соотношении t1 и t2 для расчета bi нужно совместить точки начала обработки партии деталей на том и другом рабочем месте. Разность (titi) при таком соотношении отрицательна.

Следовательно, переходя от частного к общему, мы делаем вывод, что искомое смещение bi для любой детали i-го наименования может быть определено по формуле

(4)

(4)

Здесь ti и ti соответственно время обработки i-ой партии деталей на подающем и получающем рабочих местах связанной пары.

Решим теперь задачу при условии, если на связанной паре рабочих мест обрабатываются детали различных наименований.

Пусть, например, на связанной паре рабочих мест обрабатывается пять наименований деталей, как это показано в таблице 7.

Таблица 7

|

Рабочие |

Детали |

||||

|

места |

А |

Б |

В |

Г |

Д |

|

|

Время обработки партии деталей, мин |

||||

|

1 |

5n |

4n |

6n |

8n |

2n |

|

2 |

3n |

5n |

— |

4n |

12n |

И пусть требуется рассчитать смещение bГ, определяемое партией деталей Г.

Исходя из вышеизложенного, искомое смещение должно определяться, как:

.

.

То есть при расчете смещения для каждой детали необходимо определить два значения: по началу и по окончанию процесса обработки партии деталей.

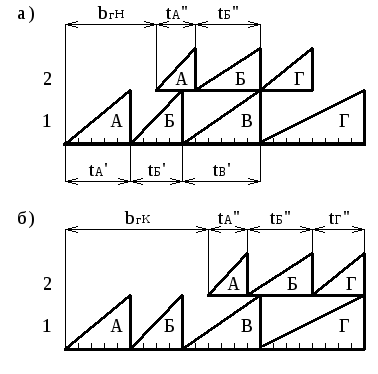

Для определения значения bнГ обращаемся к схеме рисунка 6а, на которой совмещены точки начала обработки партии деталей Г на том и другом рабочих местах.

Из этой схемы видно, что величина bнГ определяется, как:

![]() ,

,

или как:

![]() .

.

Деталь Г является деталью четвертой очереди обработки. Следовательно, в общем виде искомое смещение bнi для детали любой очереди обработки может быть определено по формуле:

![]() .

(5)

.

(5)

Рис. 6. Схемы процесса обработки деталей на связанной паре рабочих мест

Величина же bкГ, как это видно из схемы рисунка 6б, на которой совмещены точки окончания обработки деталей Г на том и другом рабочих местах, в свою очередь определяется, как:

![]() ,

,

или как:

![]() .

.

Следовательно, в общем виде для детали любой i-ой очереди обработки искомое смещение bкi может быть определено по формуле:

![]() .

(6)

.

(6)

Переходя от частного к общему, можно утверждать, что величина смещения bi для детали любой i-ой очереди может быть определена по формуле:

.

.

Или, подставляя в нее значения bнi и bкi, по формуле:

.

(7)

.

(7)

Проиллюстрируем

расчет величин bi

по этой формуле последовательно для

всех деталей примера, исходные данные

для которого приведены в таблице 7. Для

этого сначала определим значения

![]() ,

а затем на их основе — значения bнi,

bкi

и bi.

,

а затем на их основе — значения bнi,

bкi

и bi.

Результаты такого расчета сведены в таблицу 8.

Таблица 8

|

Рабочие |

Детали |

||||

|

места |

А |

Б |

В |

Г |

Д |

|

|

Время обработки партии деталей, мин |

||||

|

1 |

5n |

9n |

15n |

23n |

25n |

|

2 |

3n |

8n |

— |

12n |

24n |

|

bнi |

0 |

+2n |

— |

+7n |

+11n |

|

bкi |

+2n |

+1n |

— |

+11n |

+1n |

|

bi |

+2n |

+2n |

— |

+11n |

+11n |

Из таблицы 8 следует, что для иллюстрируемого примера получено четыре значения bi по количеству деталей, которое технологически связывает данную пару рабочих мест. Но искомое смещение для данной, как и для любой другой пары связанных рабочих мест, должно быть однозначным.

Поэтому из найденного множества, очевидно, максимальное значение должно приниматься за искомое (обозначим его через bj). Следовательно, в нашем примере эта искомая величина определится, как:

![]() .

.

И, очевидно, в общем случае для любой технологически связанной пары рабочих мест величина bj может быть определена по формуле:

![]() ,

(8)

,

(8)

где b1;b2;b3...bi...bk — величины смещения, определяемые деталями 1,2,3...i...k-ой очередей запуска в обработку.

Разумеется, на последнем этапе расчета к найденному значению необходимо добавить еще величину cj. И, в конечном итоге, искомая величина смещения (обозначим ее через aj) для любой технологически связанной пары рабочих мест может быть определена по формуле:

![]() .

(9)

.

(9)

Величину cj при моделировании в реальных условиях производства целесообразно принимать такой, чтобы начало реализации модели на каждом рабочем месте совпадало с началом смены, то есть такой, чтобы искомая величина aj была кратно больше длительности рабочей смены.