- •Глава 2. Вспомогательное оборудование [13-16]

- •2.1. Оборудование для размола, дробления и измельчения сырья

- •2.1.1. Щековая дробилка

- •2.1.2. Конусная дробилка

- •2.1.3. Молотковая дробилка

- •2.1.4. Шаровая мельница

- •2.2. Оборудование для обогащения руды

- •2.2.1. Гравитационные методы обогащения

- •2.2.2. Флотационное обогащение

- •2.3. Оборудование для обжига материалов

- •2.3.1. Трубчатые вращающиеся печи

- •2.3.2. Печь кипящего слоя (кс)

- •2.3.3. Вихревая печь

- •2.4. Оборудование для выщелачивания.

- •2.4.1. Агитаторы (декомпозеры) с механическим перемешиванием

- •2.4.2.Аппарат с воздушным перемешиванием (пачук)

- •2.4.3. Выщелачивание в автоклавах

- •2.5. Отделение твердой фазы от раствора

- •2.5.1. Отстойник Дорра

- •2.5.2.Осветлители со взвешенным слоем осадка

- •Осветлитель овр-пш

- •Осветлитель окс.

- •2.5.3.Фильтрование

- •Насадочный фильтр.

- •Рамные фильтры.

- •Фильтр листовой автоматизированный с жидкостным съемом осадка лваж-125.

- •Фильтр-пресс высокого давления

- •Фильтры с горизонтальными фильтрующими элементами

- •Фильтр-пресс с горизонтальными фильтрующими элементами и автоматическим съемом осадка.

- •2.6. Выпарка

- •2.6.1. Выпарные аппараты

- •2.7. Сушка

- •2.7.1. Тарелочная сушилка

- •2.7.2. Шнековая сушилка

- •2.8. Выпрямители

2.3. Оборудование для обжига материалов

Обычно обжиг производится для перевода компонента в форму, удобную для выщелачивания, удаления воды из кристаллогидратов, облегчения отделения одного компонента от другого. Различают четыре вида обжига:

1. Окислительный, применяемый для сульфидных руд

ZnS+1,5O2 = ZnO + SO2

2. Восстановительный

2MnO2+C=2MnO+ CO2

3. Хлорирующий, производимый в присутствии газообразного хлора

MgO+Cl2=MgCl2 + 1/2O2

4. Кальцинирующий (для карбонатных руд)

MeCO3 = MeO + CO2

Обжиг может быть произведен в печах разных конструкций:

-

- горизонтальных трубчатых (вращающихся барабанных),

-

- многоподовых с гребенками на вращающемся валу, для передачи руды с одного пода в другой,

-

- вихревой печи,

-

- печах кипящего слоя.

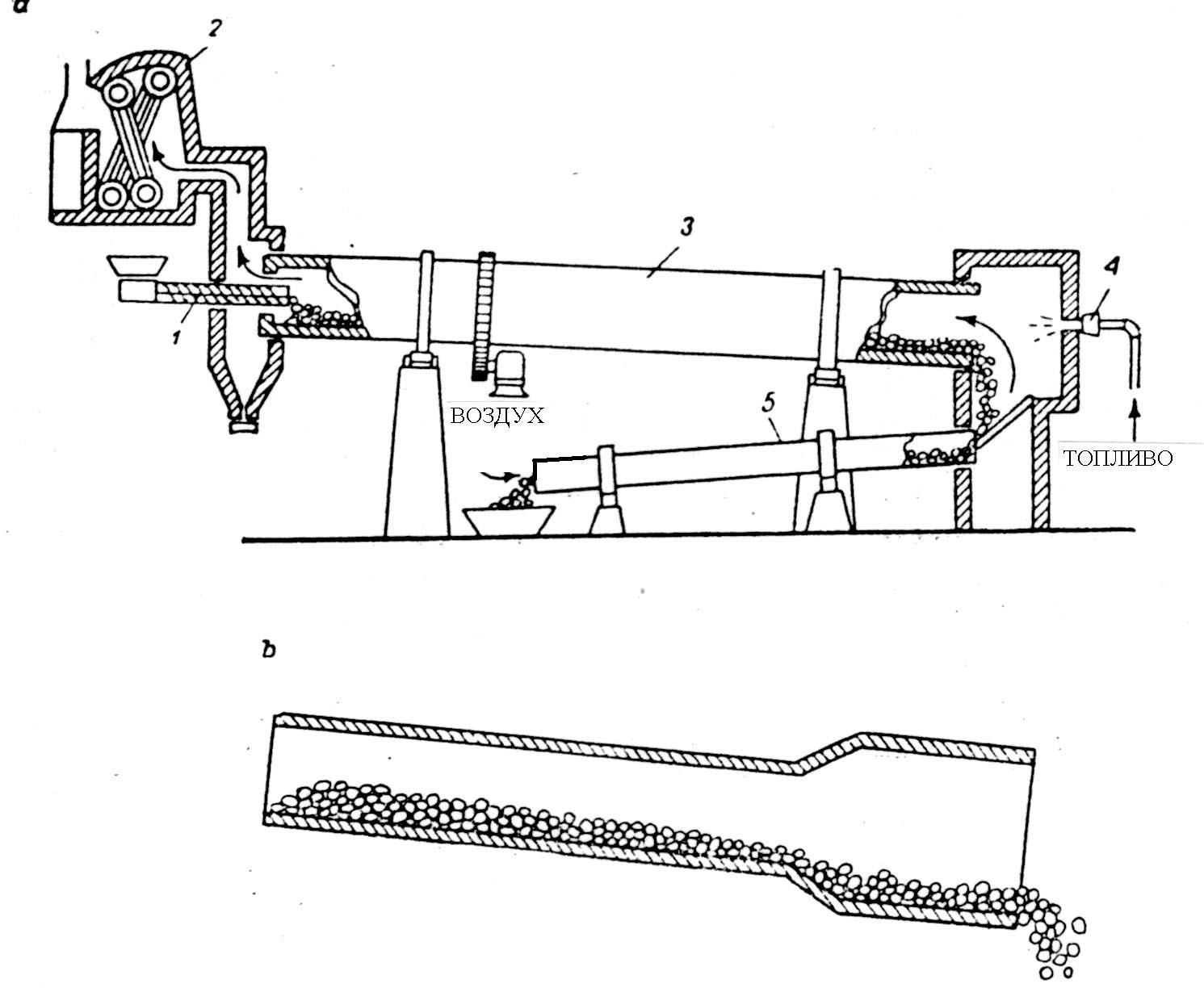

2.3.1. Трубчатые вращающиеся печи

Представляют собой барабан, имеющий стальной корпус, внутри футерованный огнеупорным шамотным кирпичом (рис.2.7). Барабан может иметь диаметр от 1,8 м (гидрометаллургия) до 2,5 - 3,5 м (производство алюминия) и длину от 10 до 75 м. Печь устанавливается горизонтально, под небольшим углом наклона (1,5о, 2-3 %). Скорость вращения - около 1 об/мин. Топливом служит мазут или газ, вводимый в печь через форсунку.

1 - питатель, 2 - фильтр и котел-утилизатор пыли в отходящих газах,

3-корпус печи, 4 - форсунка, 5 - холодильник

Температура обжига может колебаться от нескольких сот градусов (обезвоживание карналлита) до тысячи и выше (кальцинация бокситов). Аналогичную конструкцию имеют барабанные сушила (производство щелочных аккумуляторов), но сушка производится при более низких температурах. Обжигаемый материал загружается из бункера с “холодной” стороны печи, при ее вращении, пересыпаясь, перемещается под уклон противоточно с горячими газам. Печи такой конструкции позволяют кроме обжига производить спекание разных материалов, но они достаточно энергоемки, занимают много места и потому экономически мало эффективны. В настоящее время они заменяются более производительными и эффективными, как например печи кипящего слоя и вихревые печи.

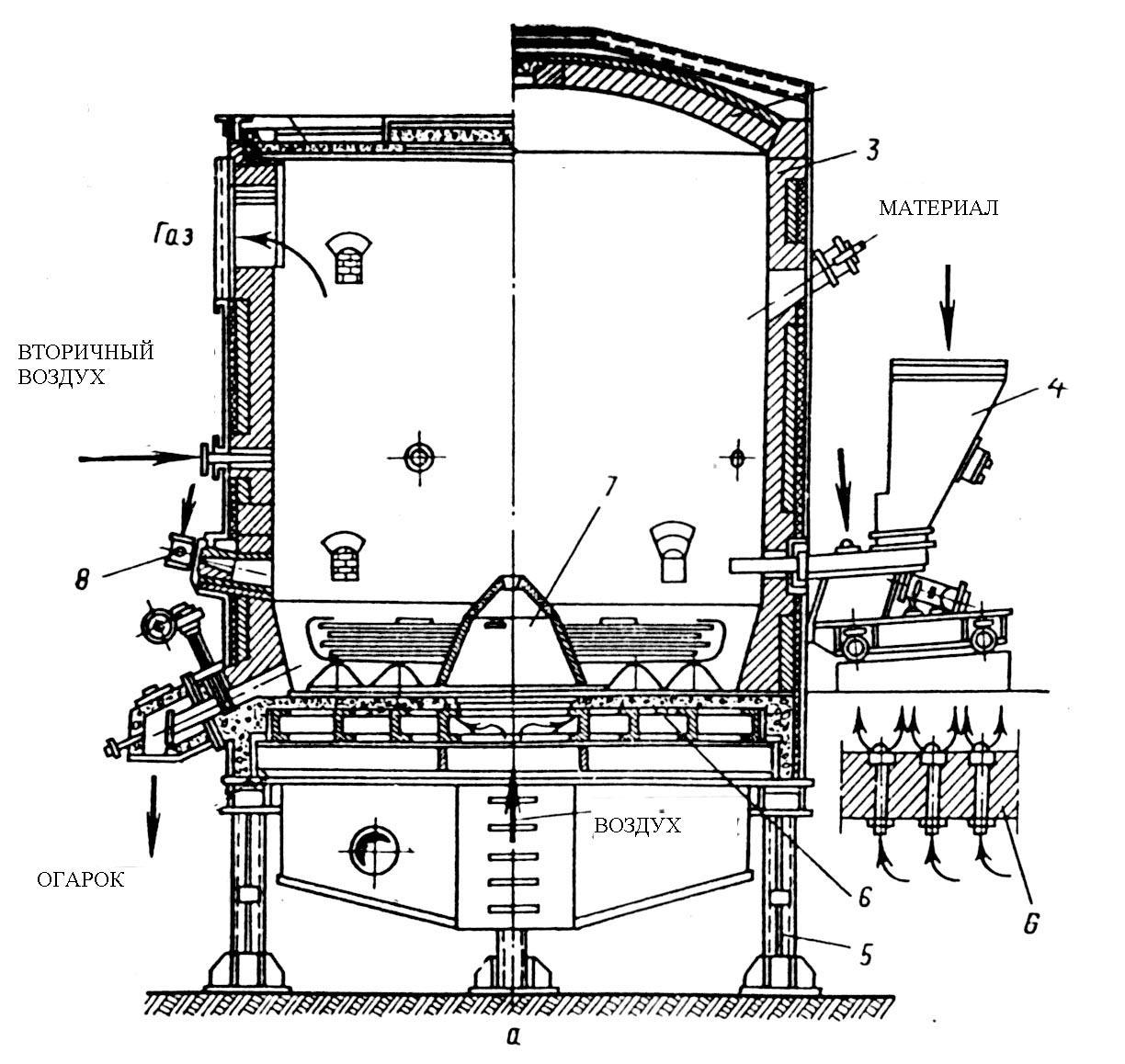

2.3.2. Печь кипящего слоя (кс)

Печь изготовлена из стали и футерована изнутри огнеупорным шамотным кирпичом (рис.2.8). Ее габариты около 5300х5400 (мм). Под печи изготовлен из толстослойной стали, в которой прорезаны отверстия (форсунки) для подачи воздуха. Сверху они закрыты чугунными колпачками. Плита с форсунками образует газораспределительную решетку.

Рис.2.8. Схема печи КС

1 - свод из жаропрочного бетона, 2- свод из шамота, 3- кладка, 4 - загрузочное устройство, 5- каркас, 6-под печи (решетка), 7-кожух, 8- горелка.

Газораспределительное пространство обычно делится на несколько секций. В каждую секцию подается воздух и вторичный газ. Необходимая температура обеспечивается сжиганием газа, подаваемого через фурмы в стенках печи.

Печь работает следующим образом. Из питательного бункера дозатором обжигаемый материал подается в печь. Закачиваемый снизу с большой скоростью воздух интенсивно перемешивает материал, поддерживая его во взвешенном состоянии. Это обеспечивает высокую равномерность обжига. При обжиге материал перемещается перпендикулярно потоку воздуха и выгружается со стороны печи, противоположной питательному бункеру. Пыль, образующаяся при обжиге, уносится потоком воздуха и отделяется в циклонах, после чего она может направляться в бункер готовой продукции или возвращаться в печь для дообжига. Печи такого типа применяются, например, при обжиге сырья в гидрометаллургии цинка.