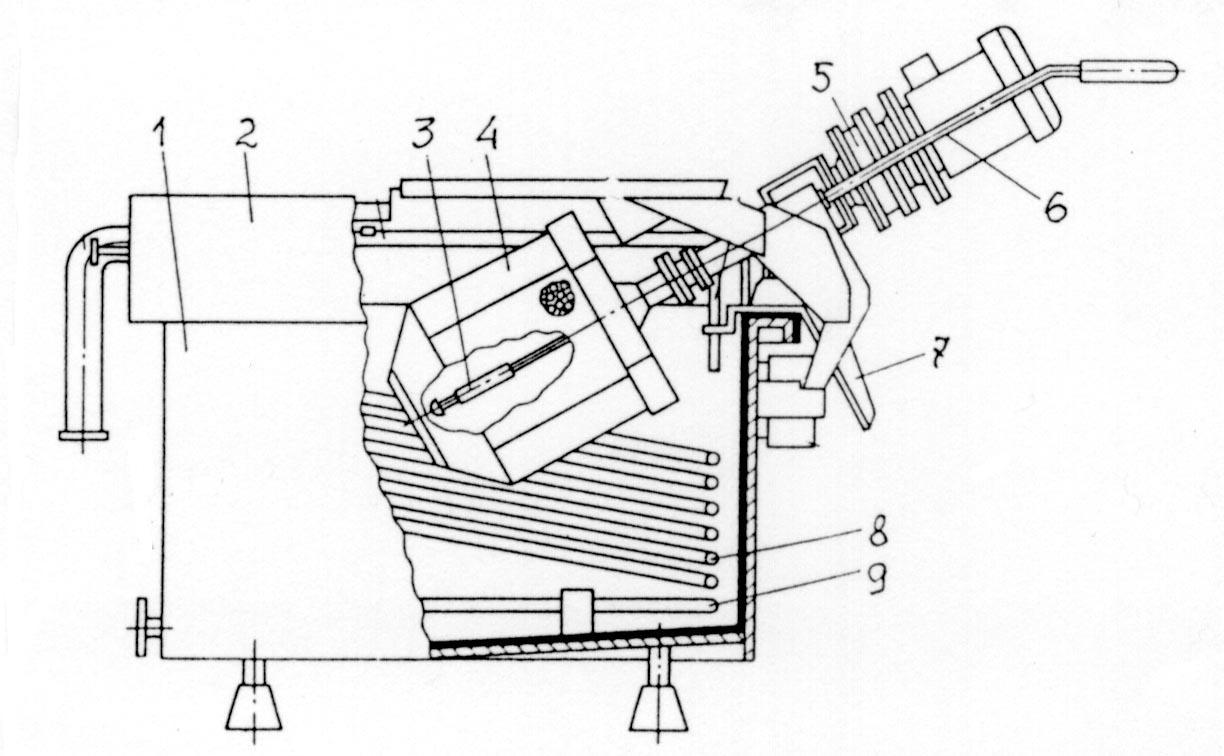

Рис.6.32. Схема колокольной ванны.

1-корпус ванны, 2-бортовой отсос, 3-токоподвод к деталям, 4-колокол, 5-электродвигатель с редуктором, 6-рукоядь для поворота колокола, 7-разгрузочный лоток, 8-теплообменник, 9-барботер.

6.3.2. Оборудование для приготовления и очистки электролита

На больших предприятиях с крупными гальваническими цехами электролиты готовятся централизовано, на станции приготовления и раздачи электролитов.

Для растворения компонентов раствора используются герметичные агитаторы с механическими мешалками разных типов и теплообменниками. Приготовленные электролиты насосами перекачиваются к гальваническим линиям. В качестве материала трубопроводов целесообразно использовать стекло - достаточно инертный и прозрачный материал (только не для перекачивания фтор-содержащих электролитов!).

В процессе работы ванны для удаления накопившихся в растворе растворенных и нерастворимых примесей используются стационарные или передвижные фильтровальные установки (корпусные рамные фильтры) и ванны селективной очистки электролитов.

Ванны селективной очистки представляют собой стальную прямоугольную футерованную емкость, в которой на небольшом расстоянии друг от друга расположены аноды и катоды. Катоды изготовлены в виде профилированных листов большой поверхности, на которых при малых плотностях тока происходит осаждение металлов - примесей.

6.3.3. Механическая подготовка поверхности деталей

Детали на гальваническую обработку могут поступать из штамповочного или литейного отделения. Штампованные детали обычно имеют заусенцы и острые режущие кромки, способные травмировать человека. Для дальнейшего использования такие детали становятся пригодны только после скругления краев. Литые детали покрыты слоем достаточно рыхлой окалины, под которой скрывается слой плотной оксидной пленки. Поскольку получение качественно гальванопокрытия по такой поверхности невозможно, необходимо предусмотреть операции по удалению окалины. Кроме того, получение блестящих покрытий часто требует не только введения в электролит специальных добавок-блескообразователей, но и предварительного выравнивания и выглаживания поверхности деталей. Для осуществления этих операций и предназначена предварительная механическая подготовка поверхности.

Целью механической подготовки является удаление с поверхности деталей неровностей, царапин, окалины, уменьшение шероховатости поверхности или придание ей блеска. Механическая подготовка заключается в снятии с поверхности деталей стружки разной толщины. Для этого используются различные по твердости и размеру зерна абразивные материалы или щетки.

Основными видами механической подготовки являются пескоструйная, дробеструйная и гидроабразивная подготовка, вибрационная обработка, галтовка, крацевание, шлифование и полирование.

Песко- дробеструйная обработка предназначена для удаления с поверхности металла ржавчины и окалины и заключается в воздействии на поверхность детали струи песка или дроби, несомой с большой скоростью потоком воздуха. Как разновидность обработки, в гидроабразивой подготовке носителем абразива является поток жидкости.

Вибрационная обработка и галтовка состоит в перетирании деталей насыпью с абразивным материалом. Обрабатываемые детали и абразивный материал приводятся в движение друг относительно друга при вращении барабана (галтовка) или вибрации контейнера.

Крацевание - процесс удаления ржавчины и оксидной пленки с поверхности детали, а также выглаживания ее поверхности с помощью обработки металлическими (неметаллическими) щетками.

Шлифование - это процесс механической обработки с целью получения гладкой и ровной поверхности путем снятия тонкой стружки.

Полирование- получение блестящей зеркальной поверхности сглаживанием мельчайших неровностей.

Рассмотрим эти процессы и используемое оборудование более подробно.

Шлифование и полирование.

Шлифование и полирование осуществляется шлифовальными и полировальными кругами или абразивной лентой, закрепленных на шпинделях шлифовально-полировальных станков. На поверхность полировальных кругов или лент наносится (накатывается, наклеивается) абразивный материал. Абразивными материалами для шлифования могут служить естественные (алмаз, корунд, наждак, кварц) или искусственные (электрокорунд, карбиды кремния или бора) твердые материалы с различной величиной зерна. Для полирования применяют эти же материалы, а также оксиды хрома, приготовленные в виде паст.

Для каждого вида материала и обработки применяют свой абразив. Например, стали и ковкие чугуны обрабатываются электрокорундом, серый чугун, латуни и бронзы - карбидом кремния. При выборе абразивного материала следует пользоваться следующими правилами:

- обдирка детали производится более твердым и грубым абразивом, чистовая обработка- более мягким и тонким;

- чем больше поверхность обработки, тем мягче должен быть круг;

- твердые материалы полируют более мягкими материалами.

Для отделочной обработки применяют круги и ленты из войлока, бязи, шерсти, кожи, фетра.

Шлифовальные круги обтачивают на специальных станках, придавая их профилю заданную форму. Рабочую поверхность смазывают клеем и наносят абразивный материал. При полировке на круги наносится полировальная паста.

Шлифовальные шкурки изготавливают на бумажной или тканевой основе и закрепляются синтетическим клеем. Качество шлифования и полирования зависит не только от размеров зерна абразива, но и также от скорости движения абразивного материала относительно поверхности детали. Чем мягче абразив, тем больше должна быть скорость.

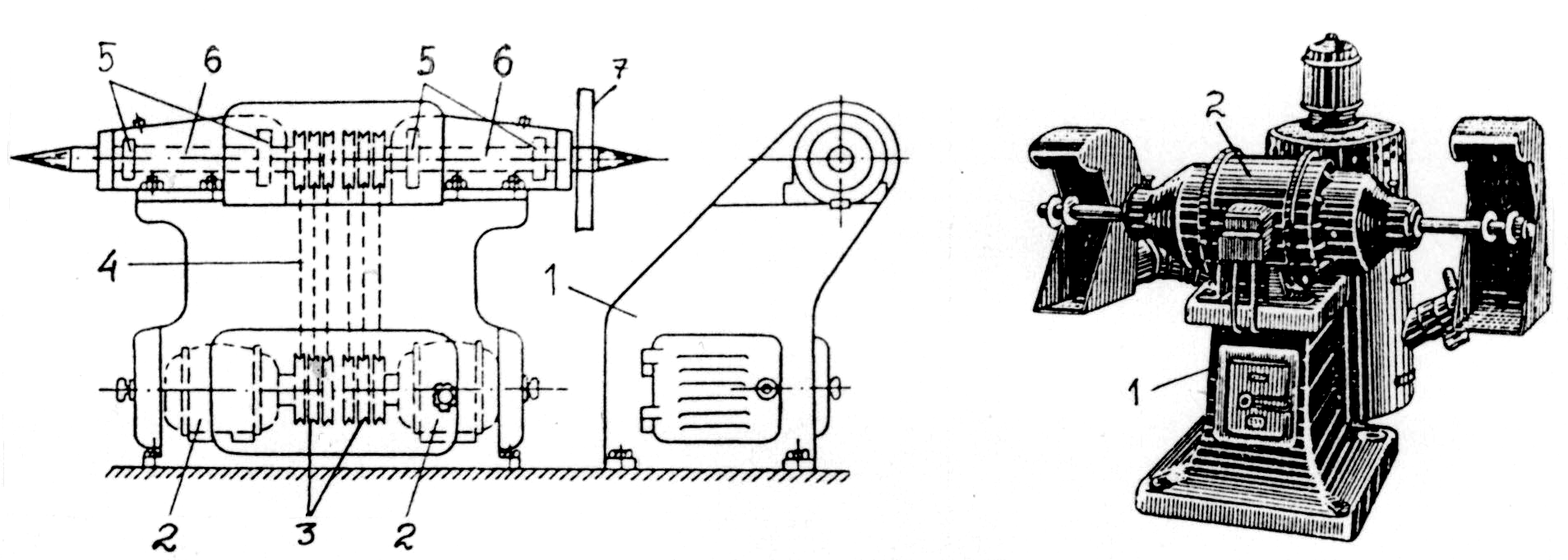

Шлифование и полирование осуществляется на двухсторонних двухшпиндельных станках и станках-электродвигателях (модели 385, 3854, 3854А). Схемы станков показаны на рис. 6.33. Шпиндельный станок снабжен электродвигателем, установленным внутри станины. Через шкивы на валу двигателя вращающий момент ремнем передается на шкив шпинделя, вращающегося в подшипниках.

У станка-электродвигателя полировальные диски установлены на удлиненных валах электродвигателя. В целях увеличения жесткости и уменьшения биения вала при работе к корпусу электродвигателя прикреплены удлиненные конические фланцы, создающие дополнительную опору для шпинделя.

Рис. 6.33. Схемы шлифовально-полировальных станков.

1-корпус, 2-электродвигатель, 3-шкивы, 4-ремень, 5-подшипник,

6-вал, 7- шлифовально-полировальный круг.

Станки выпускают разной мощности, от 0,6 до 3,7 кВт и скоростью вращения от 930 до 2900 об/мин.

Операции шлифования и полирования производятся большей частью вручную. Создание автоматов для полирования большого количества деталей различной номенклатуры практически невозможно.

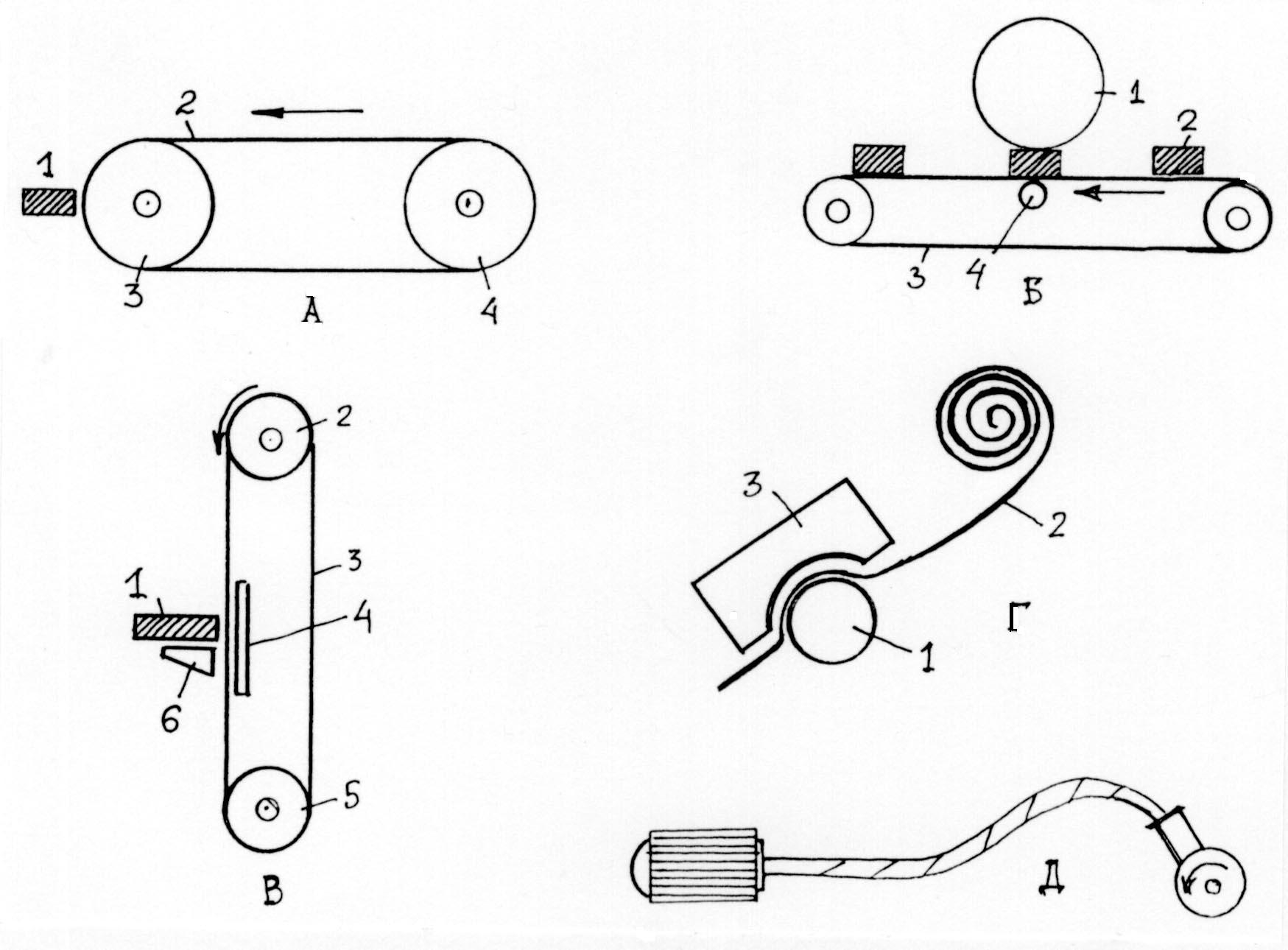

Обработка деталей бесконечной абразивной лентой может осуществляться по следующим схемам (рис.6.34). При контактной схеме (А) деталь (1) прижимается к абразивной ленте (2) в зоне рабочего ролика (3). Лента, склеенная в кольцо, натягивается роликом (4). В барабанно-ленточной обработке (Б) рабочим элементом является барабан (1), покрытый абразивной лентой. Детали (2) по конвейерной ленте (3) подаются под барабан и прижимаются к нему нажимным роликом (4). В методе обработки с опорной плитой (В), опорная плита (4) прилегает к тыльной стороне ленты (3) между ведущим (5) и ведомым (2) роликами. Деталь (1) при обработке устанавливается на стол (6). При обработке рулонной лентой (Г) по мере износа абразивного слоя на месте соприкосновения детали (1) с лентой (2), последняя разматывается с рулона и перемещается относительно детали. Ленту к детали прижимает колодка (3).

Кроме шлифовально-полировальных станков рассмотренных выше, применяются ручные шлифовальные машинки (Д), представляющие собой пневматическую турбинку (ПМ-6) или электродвигатель (ЭП-1099), соединенные с гибким валом, на конце которого расположен полировальный круг.

А- контактная схема, Б- барабанно-ленточная обработка, В- метод обработки с опорной плитой, Г- обработка рулонной лентой, Д -ручные шлифовальные машинки.

Крацевание.

Крацевание также производится на уже рассмотренных станках-электродвигателях с удлиненным валом, но вместо круга на валу монтируется специальная щетка из меди, латуни или стали. Для обработки мягких материалов используются эластичные волосяные или капроновые щетки.

Для снятия толстого слоя окалины и ржавчины применяют жесткие щетки из высокопрочной стальной проволоки диаметром от 0,2 до 1 мм. Такие щетки называются иглофрезами и снимают с детали слой толщиной от 0,01 до 0,1 мм. Окружная скорость движения иглофрез составляет 1-6 м/с.

Галтовка.

Галтовкой называется обработка мелких деталей насыпью в барабанах или колоколах. Изделия засыпаются в барабан с абразивным шлифующим или полирующим материалом (кварцевый песок, стальная сечка, битое стекло, наждак, опилки, куски кожи, специальные полирующие звездочки или шарики).

Галтовка бывает сухой или мокрой. При мокрой галтовке к абразивному материалу добавляют 2-3% раствор каустической или кальцинированной соды, серной кислоты или моющие средства. Мокрая галтовка применяется перед нанесением гальванических покрытий для очистки изделий от ржавчины или легкой окалины, сухая - для окончательной очистки поверхности, удаления заусенцев и других неровностей.

Продолжительность галтовки устанавливается опытным путем в зависимости от материала и предъистории деталей:

кованные и литые изделия.........................................30-40 час

отливки из белого чугуна..........................................70-80 час

штамповка стальная....................................................1-8 час

снятие заусенцев..........................................................0,5-2 час.

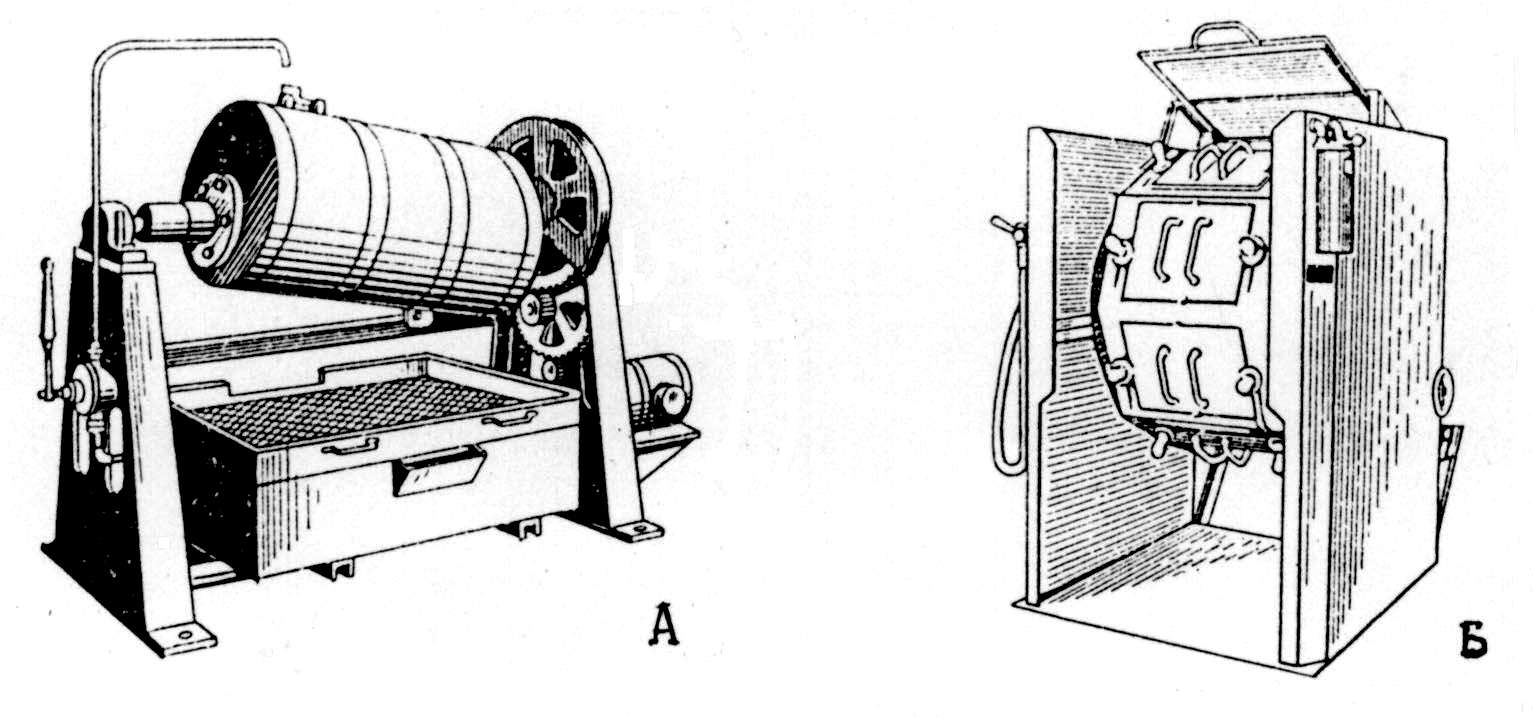

Барабаны для галтовки бывают цилиндрические, многогранные или бочкообразные. Частота вращения барабанов - 20-60 об/мин. Хорошие результаты по очистке поверхности достигаются в 8-гранных барабанах с наклонной осью степень заполнения 0,3-0,5, рис. 6.35.

При вращении такого барабана детали с абразивом получают не только вращательное движение, но и поступательное, от одного торца барабана к другому. Это значительно повышает эффективность обработки.

1-станина, 2-барабан, 3-электродвигатель.

Виброобработка.

Виброобработка применяется для обработки деталей профилированной или криволинейной формы. При виброобработке производятся шлифование и полирование поверхности деталей, снятие заусенцев и притупление острых кромок и снятие окалины и зачистка поверхности деталей после литья.

Сущность виброобработки заключается в том, что детали помещают с абразивным материалом в контейнер, которому сообщается вибрация. Под действием вибрации детали и абразив двигаются относительно друг друга. Скользя по поверхности детали, абразив срезает неровности и шероховатости.

По способу проведения виброобработка делится на непрерывную и периодического действия, она может быть “мокрой” и “влажной”. При влажном способе объем жидкости составляет до 20% объеме контейнера. Контейнер плотно закрывается и все продукты обработки в нем накапливаются. При мокром способе применяется удаление продуктов обработки промывкой, непрерывной или периодической.

Режим обработки зависит от материала и способа изготовления деталей - при грубых работах амплитуда вибраций больше, при отделочных увеличивается частота вибраций и снижается их амплитуда.

Рабочей средой при виброобработке являются гранулы и бой абразива, шлифовальный порошок, окиси железа, хрома, алюминия, мрамор, мел или гранит.

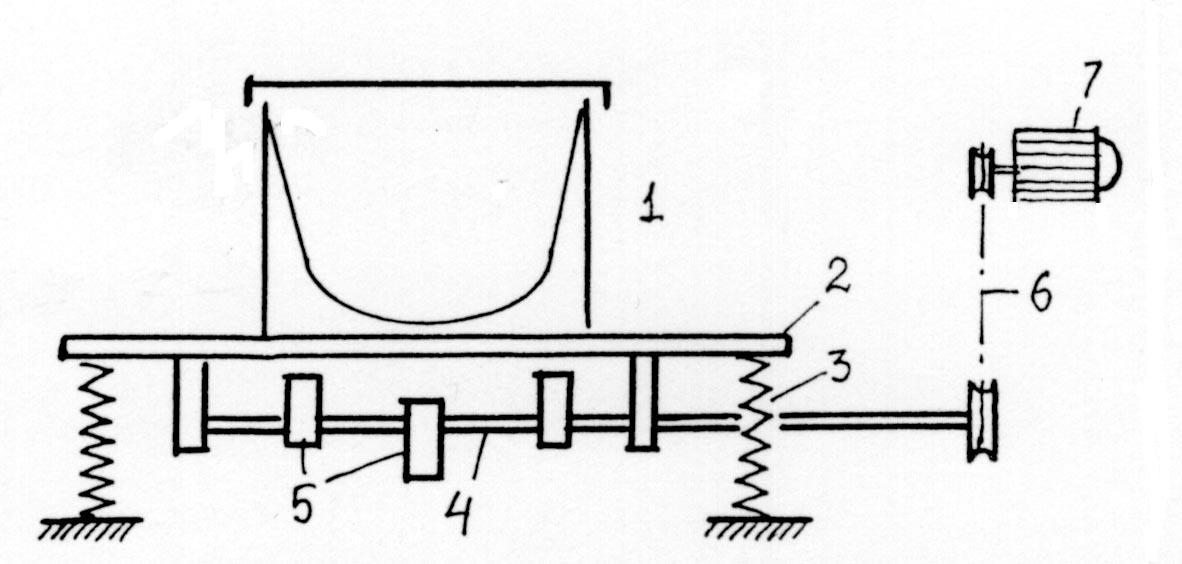

Схема установки для обработки деталей вибрацией показана на рис.6.36.

Детали помещаются в контейнер с плоским, сферическим или цилиндрически днищем и соотношением ширины и высоты 1-1,25 к 1-1,5. Контейнер установлен на жесткой раме, укрепленной на пружинах. К раме жестко укреплен источник колебаний. Чаше всего им является вал с размещенными на нем эксцентрически грузами. Вал приводится во вращение от электродвигателя с помощью ременной передачи.

1-контейнер, 2-платформа на четырех пружинах, 3-пружины, 4-вал с эксцентриком (5), 6- ременная передача, 7-электродвигатель.

Объем детали при обработке не должен превышать 0,01-0,02 от объема контейнера. Этим обеспечивается равномерность обработки деталей.

Песко- дробеструйная обработка.

Применяется для очистки отливок и поковок от ржавчины и окалины. Очистка поверхности металла происходит под воздействием песка или дроби, выбрасываемой с большой скоростью струей сжатого воздуха.

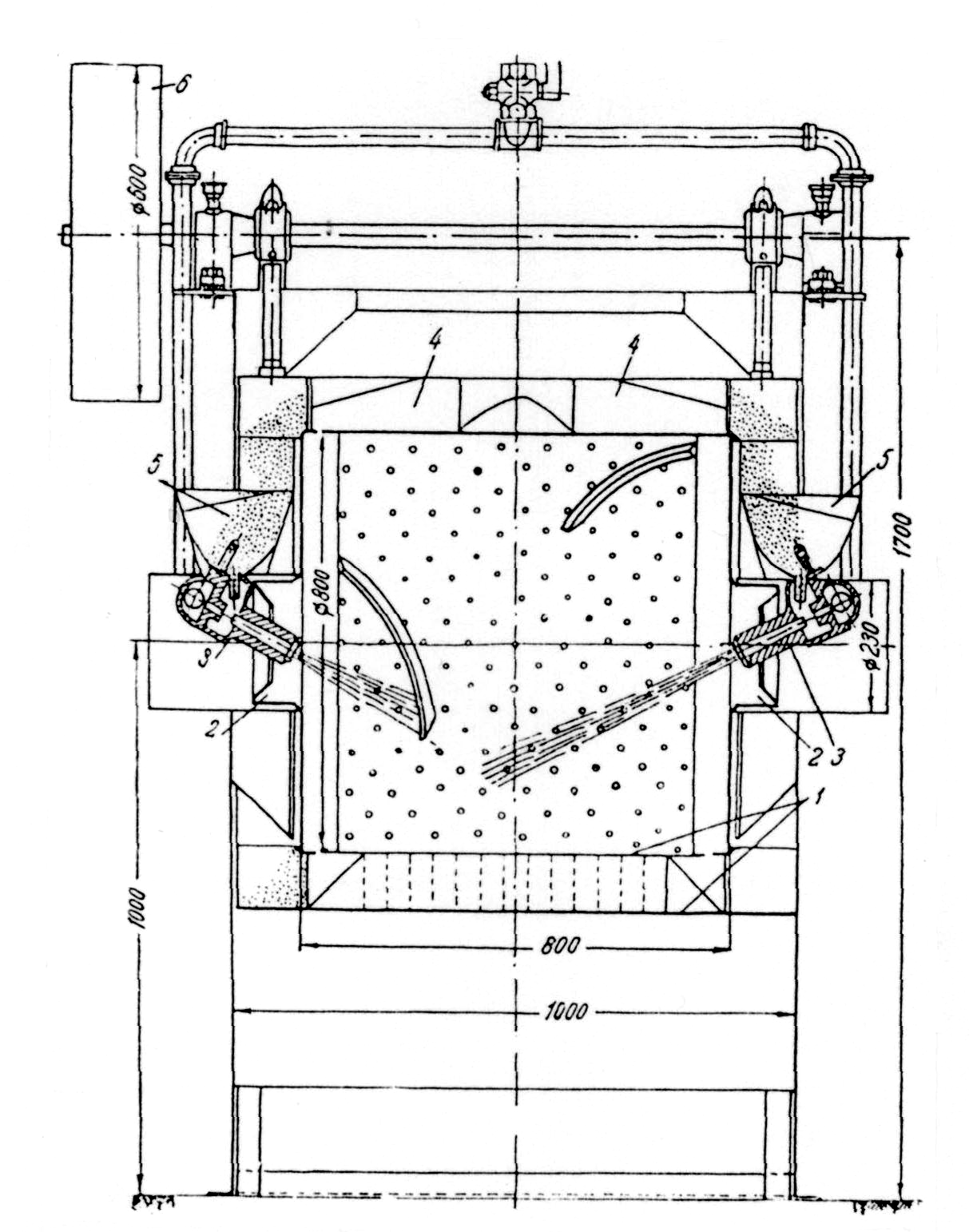

Оборудование для песко- дробеструйной обработки состоит из компрессорной установки, дробеструйного аппарата или камеры, а также влаго-маслоотделителя, предназначенного для очистки воздуха. Схема барабана для песко- дробеструйной обработки показана на рис.6.37.

1-двойные стенки, 2-пустотелые цапфы, 3-сопло, 4-бункер для песка, 5-лопасти.

Для песко- дробеструйной обработки применяют аппараты всасывающей, нагнетательной и гравитационной схемы. Действие аппарататов всасывающей схемы основано на создании разрежения струей сжатого воздуха, обеспечивающего подсос воздуха с песком в смесительную камеру. В аппаратах гравитационной схемы песок в смесительную камеру подается преимущественно под действием силы тяжести.

Мелкие детали могут обрабатываться в барабанах.

Барабан имеет двойные стенки, причем внутренние имеют перфорацию для просеивания песка. Барабан вращается со скоростью 1-3 об/мин на пустотелых цапфах, сквозь которые пропущены сопла для подачи песковоздушной смеси. Отработанный песок просыпается через отверстия во внутренней стенке барабана, передается винтовыми лопастями к торцам барабана и оттуда пересыпается в открытые бункера.

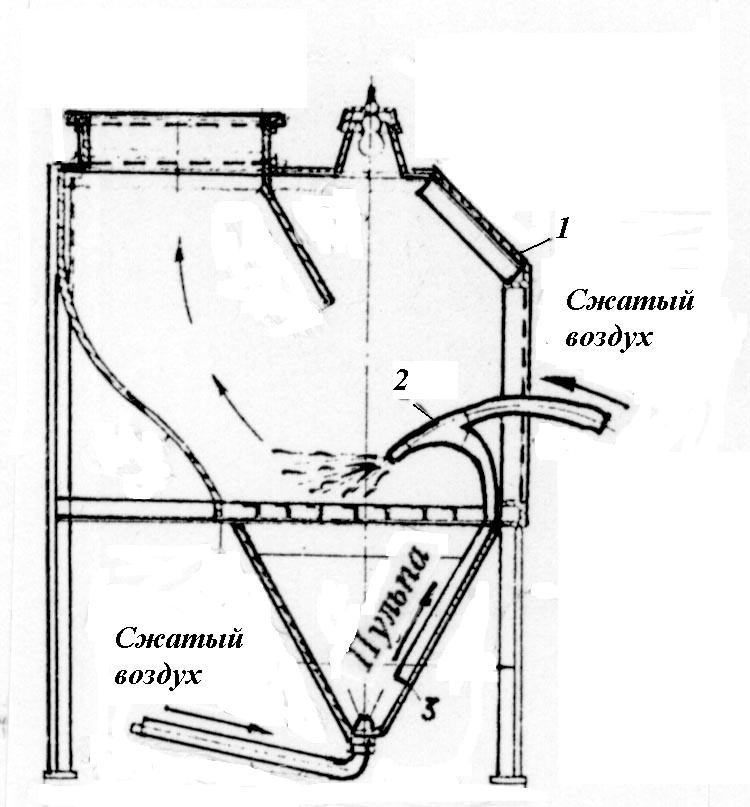

Схема установки для гидроабразивной обработки показана на рис. 6.38. Установка состоит из камеры с сетчатым дном, сопла и бункера для пульпы. Воздух подается в сопло и за счет разряжения подсасывает пульпу из бункера. Чтобы не было расслоения пульпы на песок и жидкость, пульпа постоянно перемешивается специально подаваемым воздухом. После обработки деталей пульпа через сито попадает в бункер и цикл повторяется.

Рис. 6.38. Схема установки для гидроабразивной обработки.

1- камера, 2- сопло, 3- сетчатое дно, 4- бункер для пульпы.