- •Глава 3. Гидроэлектрометаллургия [19-23]

- •3.1. Общие сведения

- •3.2. Технология и оборудование основных гидрометаллургических процессов

- •3.2.1. Рафинирование меди

- •3.2.2. Рафинирование никеля

- •Очистка электролита при рафинировании никеля

- •3.2.3. Электроэкстракция цинка

- •3.3. Барабанные электролизеры. Получение электролитической фольги

Глава 3. Гидроэлектрометаллургия [19-23]

3.1. Общие сведения

Гидроэлектрометаллургия является одним из основных способов получения и очистки цветных металлов, электродные потенциалы которых позволяют выделить эти металлы из водных растворов. Этим способом можно получать цинк (получение цинка в Украине осуществляется на предприятии “Укрцинк”, г.Константиновка), марганец (в Украине имеется крупнейшие в Европе месторождение марганцевых руд в районе городов Никополь и Марганец), рафинировать медь и никель, перерабатывать лом, содержащий драгоценные металлы.

Гидроэлектрометаллургические процессы, таким образом, предназначены для решения двух близких, но разных задач:

-рафинирования металла, полученного пирометаллургическим способом, при анодном растворении и селективном осаждении на катоде;

-экстракции (извлечения) металла из раствора с нерастворимым анодом.

Рафинирование заключается в электрохимическом растворении чернового металла или сплава с переходом примесей в шлам или раствор и осаждении на катоде только целевого продукта, например:

АНОД: Ме1 - ne = Me1n+ Вт1

Ме2 - ne = Me2n+ Вт2

Ме3 - ne = Me3n+ Вт3

КАТОД: Me1n+ + ne = Me1 Вт=1

При экстракции протекают реакции

АНОД

H2O - 2e = 1/2 O2 + 2H+

КАТОД

Me1n+ + ne = Me1

При этом принципиальных отличий в конструкции электролизеров не существует.

3.2. Технология и оборудование основных гидрометаллургических процессов

Процессы электролиза водных растворов в настоящее время очень широко распространены в промышленности, через стадию электролитического рафинирования или экстракции проходит производство большинства цветных металлов - меди, олова, серебра, никеля и других. Технология гидрометаллургических процессов при этом распадается на две части - подготовку электролита (обжиг, выщелачивание, очистка электролита) и основной процесс - выделение металла.

Конструкции применяемых для этого ванн достаточно близки (электролизеры ящичного типа без крышки) и, поэтому, мы рассмотрим только наиболее типичные процессы - рафинирование меди и никеля и экстракцию цинка. Это позволит выявить влияние особенностей технологии рафинирования электроположительных и электроотрицательных металлов на конструкцию электролизеров и сравнить их с электролизерами для экстракции металлов.

3.2.1. Рафинирование меди

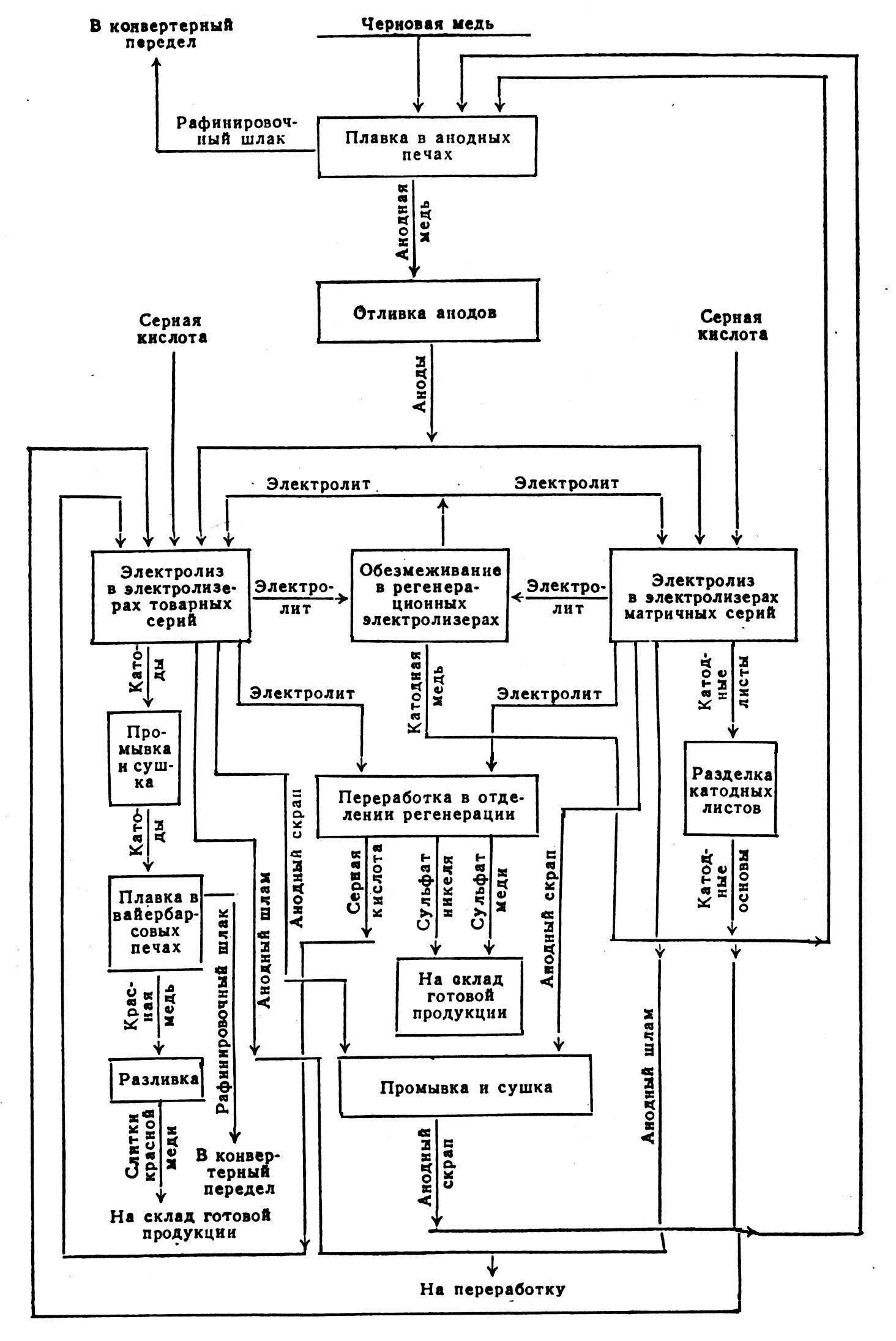

Процесс рафинирования меди базируется на отделении электролиза, отделении подготовки электролита и литейном отделении (рис. 3.1). Получение черновой меди осуществляется пирометаллургическим способами оборудование для его осуществления не входит в рамки данного курса.

Непосредственно, процесс рафинирования меди заключается в растворении анода из черновой меди с переводом в раствор и в шлам примесей и осаждении на катоде чистой меди. Этот процесс осуществляется в отделении электролиза. В шлам переходят более электроположительные металлы (золото, серебро, селен и теллур) и металлы, нерастворимые в сернокислом электролите (олово, свинец). Более электроотрицательные металлы (никель, цинк, кобальт и железо) переходят в раствор и накапливаются в растворе. При значительном накоплении этих металлов в растворе, раствор может оказаться пересыщенным по сульфату меди, в результате чего создается возможность для выпадения кристаллов CuSO4. Для предотвращения этого организуется проток электролита через ванну. Загрязненный электролит отводится, очищается, подогревается до 50-60оС и вновь подается в ванну. Процесс извлечения из отработанного электролита остатков меди, а также солей меди, никеля, цинка и переработка шлама осуществляется в отделении приготовления электролита.

Рис.3.1. Технологическая схема медерафинировочного цеха.

Плавильное отделение предназначено для отливки анодов из черновой меди и переработки анодного скрапа.

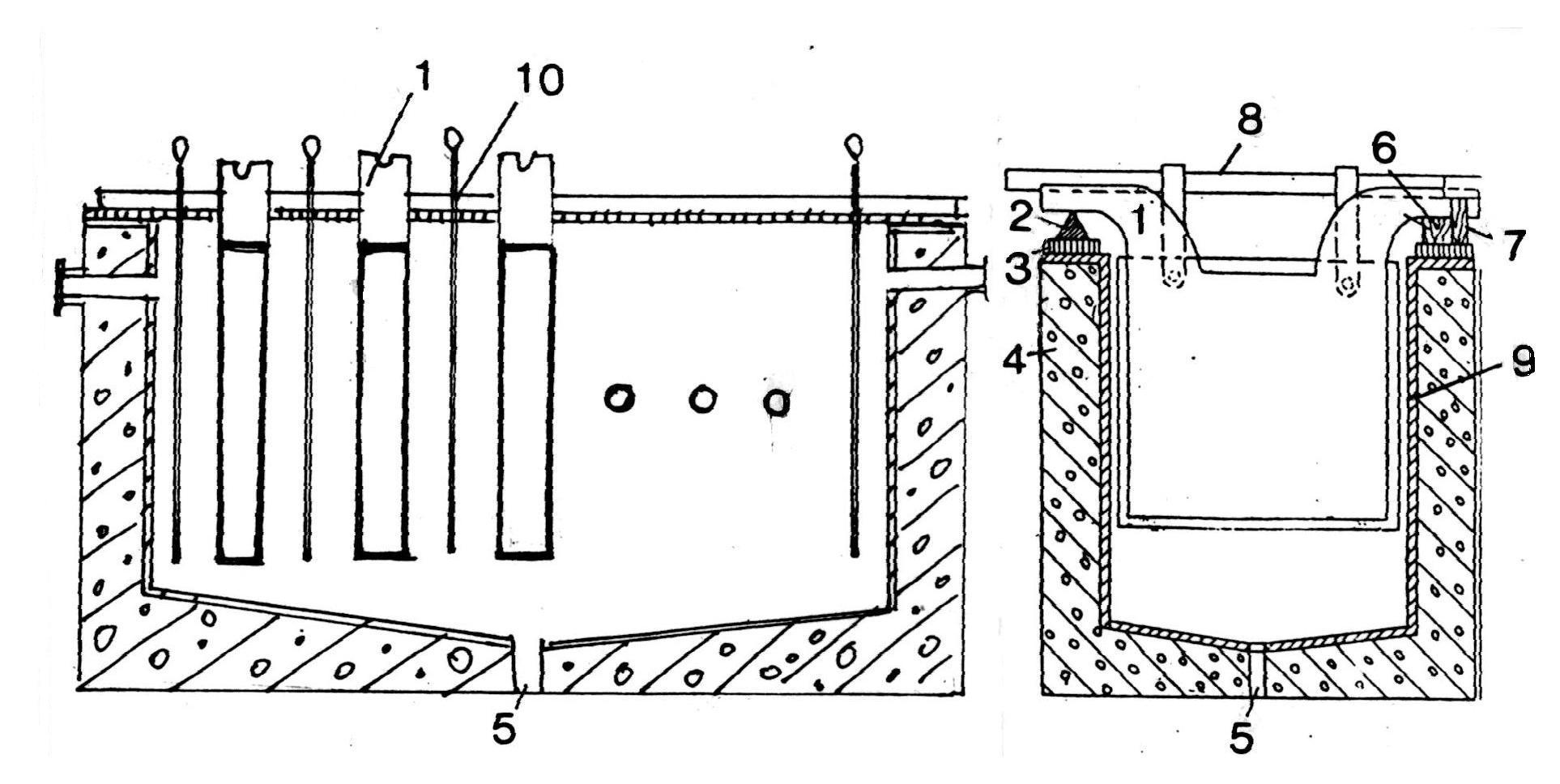

Электролизер представляет собой бетонную емкость прямоугольной формы. В наклонном днище сделано отверстие для отвода шлама. Поскольку электролизу подвергается сернокислый раствор сульфата меди, электролизер изнутри футерован винипластом или, реже, свинцом (рис.3.2).

В электролизере попеременно завешены аноды и катоды. Число катодов обычно колеблется от 21 до 49 штук, длина ванны при этом составляет 2500-5000 мм. Ширина ванн на всех заводах примерно одинакова и составляет около 1 м. Глубина ванны должна быть такой, чтобы пространство между нижним краем электродов и дном было достаточным для осаждения шлама без взмучивания при достаточно высокой скорости циркуляции. Обычно это расстояние составляет 180-200 мм, а вся глубина ванны - 1.1 -1.3 м. Ширина электролизера должна быть больше ширины катодов на 120-140 мм. Величина расстояний между краями катодов и стенками ванны имеет существенное значение, так как с увеличением этих расстояний уменьшается омическое сопротивление току в электролизере.

Рис.3.2. Схема ванны для рафинирования меди.

1 - анод, 2-главная шина, 3 - изолятор, 4-корпус, 5-отверстие для спуска шлама, 6-брусы-подпорки, 7-промежуточная шина, 8-катодная штанга, 9-виниластовая футеровка, 10-катод, 11-штуцера для ввода и вывода электролита.

Одним из факторов при выборе размеров электролизеров является масштаб производства: чем больше размер ванны, тем больше производительность цеха и выше производительность труда. Размеры ванн ограничиваются необходимостью использования кранов большой грузоподъемности. Кроме того, при ремонте футеровки отдельных ванн будет выводиться из процесса большая производственная мощность.

Медные аноды, поступающие на рафинирование, имеют вес от 150 до 350 кг и толщину 30-50 мм, ширину 800-900 и длину 900-1100 мм. Время растворения анода составляет 20-30 суток.

Катодный осадок в ваннах рафинирования наращивают на катодную основу или маточный катод - лист меди толщиной 0,4-0,7 мм и исходным весом 2 - 6 кг, к которому приклепываются ушки для подвески. Маточный лист получают электрохимически, осаждением меди на матрицу из меди или нержавеющей стали. Для облегчения сдирки маточной меди с матричного листа, последний тщательно полируется, обрабатывается сульфидами, керосином. В результате адгезия осаждаемого металла к металлу матрицы ухудшается и облегчается сдирка. Листы маточной меди получают в ваннах, конструкция которых не отличается от ванн рафинирования. Размеры катодных листов превышают размеры анодов по ширине на 50-60 мм, по длине - на 20-50 мм.

Время наращивания катодного осадка весом 60-130 кг на основу составляет 7-10 суток. Расстояние между осями одноименных электродов составляет от 100 до 110 мм.

Катодная плотность тока составляет, примерно 200 А/м2, напряжение между анодом и катодом - 0,3 В, общее напряжение на ваннах - 12-20 В, в зависимости от числа ячеек.

Для удобства работы и повышении равномерности растворения анодов, при рафинировании число катодов применяют на один больше, чем анодов. Передача тока от ванны к ванне осуществляется последовательно, от анода к катоду. Наиболее экономически эффективной считается организация контактов по модернизированной схеме Уайтхеда (см. первую главу).

Перемешивание электролита в ванне осуществляется по проточной схеме: электролит вводят с одной торцевой стороны снизу, а выводят с другой сверху. Скорость циркуляции электролита - один из важнейших факторов технологического процесса. Чем интенсивнее перемешивание, тем лучше выравнивание концентрации и тем эффективнее перенос тепла от нагревателя к ванне. Однако чрезмерно большая скорость циркуляции может привести к взмучиванию шлама, что недопустимо. Критерием циркуляции является время полного обмена электролита в ванне, которое составляет 2,5-3 часа. Если при этом объем электролита в ванне составляет около 3 м3, то скорость протока будет равна примерно 20 л/мин.

В процессе электролиза за счет химического растворения медных анодов концентрация сульфата меди в растворе увеличивается, а концентрация серной кислоты - уменьшается. Для поддержания постоянного состава электролита могут использоваться два способа. В первом электролит полностью нейтрализуется медным порошком, а образовавшийся раствор сульфата меди со всеми примесями упаривается и реализуется потребителям, не требующим высокой чистоты реагента (сельское хозяйство). В другом способе электролит после ванн рафинирования направляют в ванны экстракции. Конструктивно эти ванны подобны ваннам рафинирования, но вместо растворимых анодов из черновой меди в них применяются нерастворимые свинцовые аноды. В результате электролиза в этих ваннах концентрация сульфата меди уменьшается, а кислоты - увеличивается. Образовавшаяся серная кислота используется на первых этапах производства.

При экстракции меди электролит не очищается от примесей. Для предотвращения накопления примесей в растворе, часть его отводят на упаривание и производство кристаллических солей - медного и никелевого купороса, а вместо отведенного электролита добавляют серную кислоту.