- •Глава 3. Гидроэлектрометаллургия [19-23]

- •3.1. Общие сведения

- •3.2. Технология и оборудование основных гидрометаллургических процессов

- •3.2.1. Рафинирование меди

- •3.2.2. Рафинирование никеля

- •Очистка электролита при рафинировании никеля

- •3.2.3. Электроэкстракция цинка

- •3.3. Барабанные электролизеры. Получение электролитической фольги

Очистка электролита при рафинировании никеля

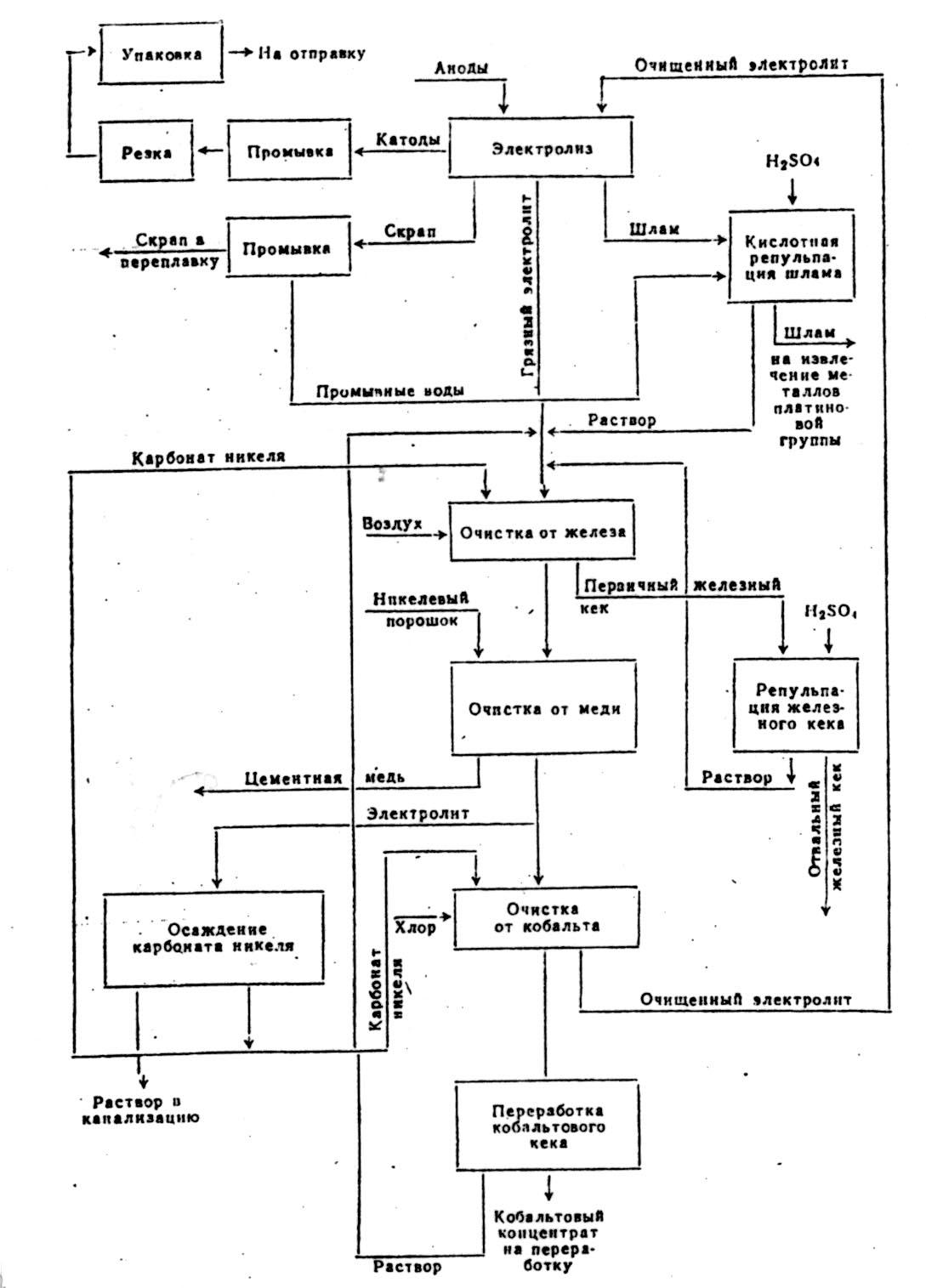

Очистка отработанного электролита осуществляется по схеме, показанной на рис.3.4. Очистка производится, главным образом, от примесей меди Cu+ и Cu2+ ~ 0,05-0,1 г/л, железа Fe2+ ~ 0,2-0,7 г/л, кобальта Co2+ 0,3-3 г/л.

Очистку от железа и кобальта производят гидролитическим способом. Сложность применения этого способа заключается в том, что не только ионы металлов-примесей, но и ионы никеля имеют примерно одинаковый рН гидратообразования. То есть, при увеличении рН больше 7 в осадок перейдут не только ионы Fe2+ и Co2+ , но и Ni2+. В данной ситуации выход был найден с том, что ионы трехвалентного железа гидролизуются уже при рН 3,5-4, а окислить Fe2+ в Fe3+ достаточно легко кислородом воздуха.

Рис.3.4. Технологическая схема электролитического

рафинирования никеля.

Очистка от ионов кобальта осуществляется аналогично. рН гидратообразования Co3+ составляет 2,5. Поскольку двухвалентный кобальт в трехвалентный окислить кислородом сложнее, чем железо, то к воздуху добавляют газообразный хлор.

Окисление ионов - примесей в растворе осуществляют в аппаратах “пачук” (см. вторую главу), по реакциям:

2FeSO4+0,5O2 + 0,5H2O = 2Fe(OH)3 + 2H2SO4

Гидроокиси коагулируют и удаляются на рамных фильтрах. Для нейтрализации кислоты в раствор добавляют углекислый никель:

NiCO3 + H2SO4 = NiSO4 + CO2 + H2O

Очистку от меди осуществляют цементацией никелевым порошком

Ni + 2Cu+ = Ni2+ + 2Cu

Ni + Cu2+ = Ni2+ + Cu

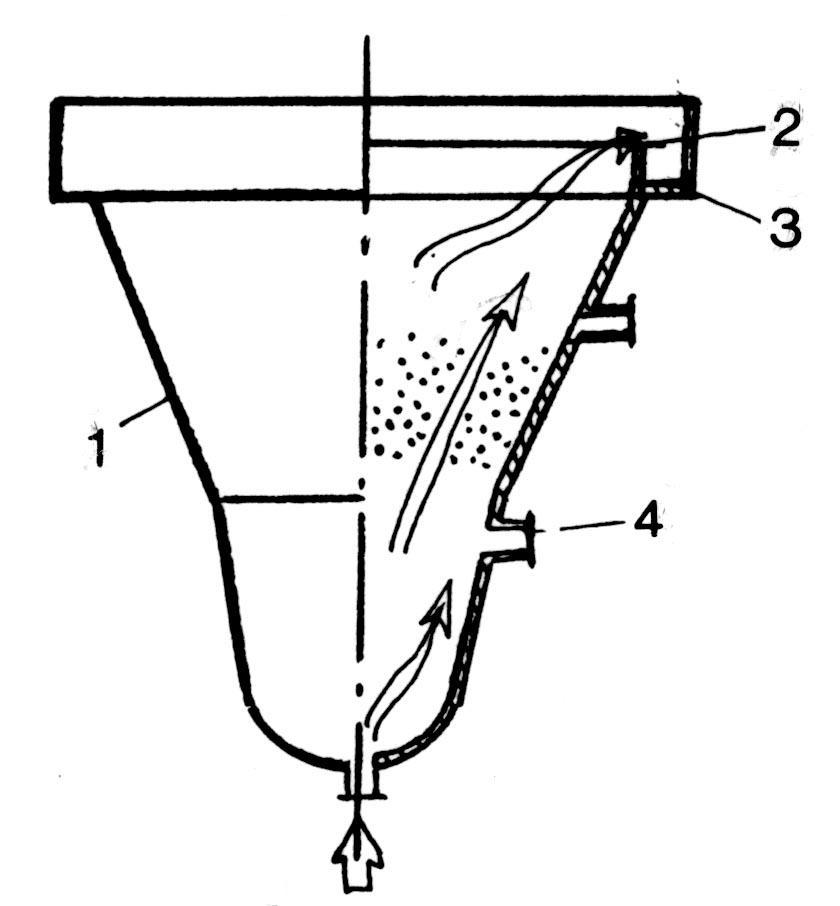

Очистку производят либо в агитаторах с механическим перемешиванием (см. главу 1), либо в аппаратах кипящего слоя. Последние представляют собой расширяющийся кверху сосуд (рис.3.5).

Рис.3.5. Схема аппарата кипящего слоя .

1-корпус, 2-преливной порог, 3-переливной карман, 4-сливное отверстие

Раствор двигается снизу вверх и поддерживает никелевый порошок во взвешенном состоянии. Уменьшение скорости потока в расширяющейся части аппарата препятствует выносу никелевого порошка. Для повышения степени извлечения меди, аппараты соединяются последовательно.

3.2.3. Электроэкстракция цинка

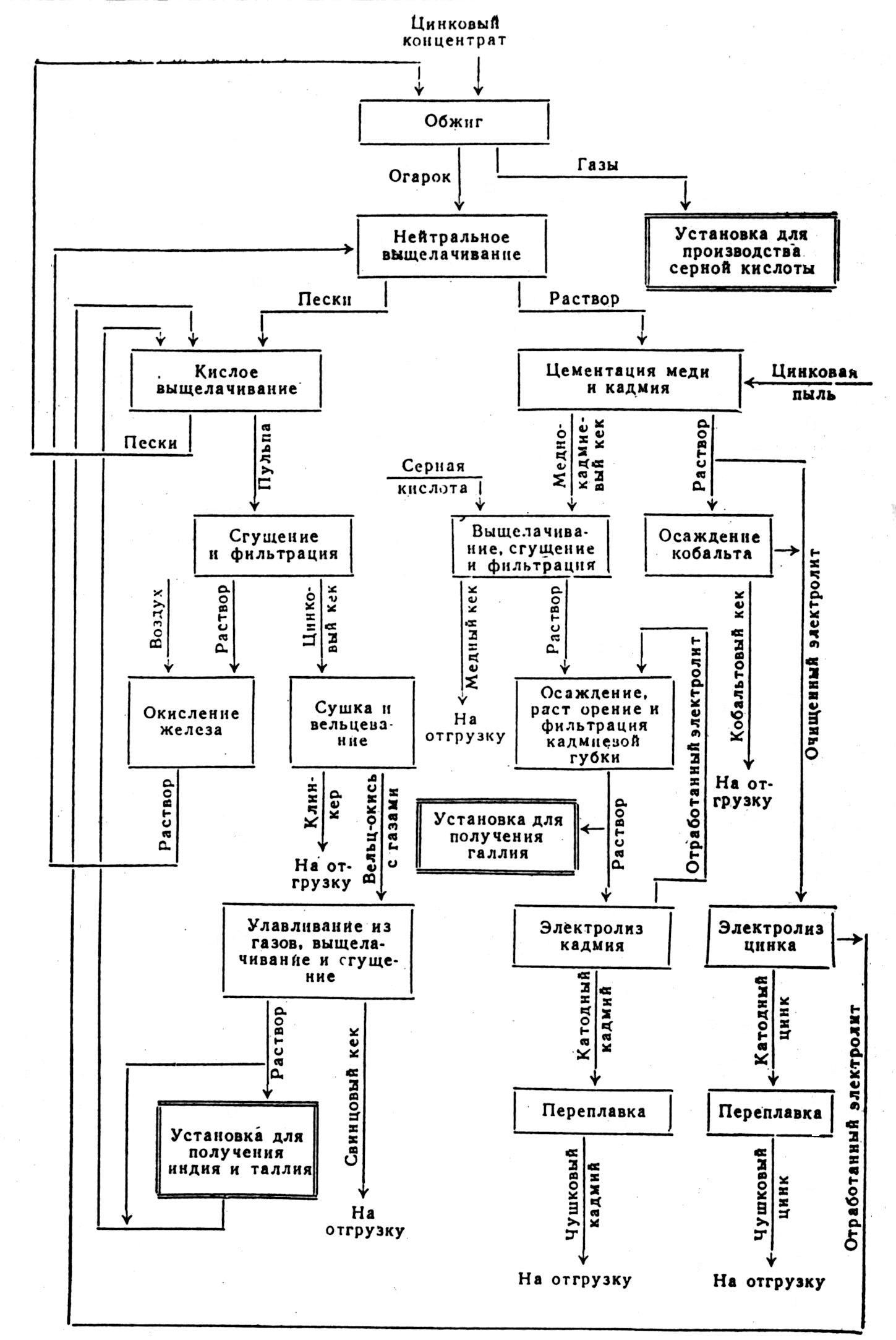

Принципиальная технологическая схема гидрометаллургии цинка показана на рис. 3.6.

схема гидрометаллургии цинка

Сырьем для получения цинка гидрометаллургическим методом является сульфидная цинковая руда. При подготовке производства на первом этапе происходит измельчение и обогащение руды флотацией, затем - окислительный обжиг концентрата при 850-900оС в печах кипящего слоя. Выщелачивание огарка производится в отработанном электролите с повышенным содержанием серной кислоты. Процесс выщелачивания может быть одно- и многостадийным, кислым и нейтральным. Для кислого выщелачивания применяются агитаторы с механическим перемешиванием, для нейтрального используются “пачуки”. В последнем происходит отделение от электролита ионов трехвалентного железа и алюминия, образующих нерастворимые гидроксиды. Затем раствор поступает на осветление и фильтрацию. Отделенный от раствора кек содержит большое количество цинка и другие ценные компоненты и обрабатывается для их извлечения. Для этого кек смешивается с углем и обжигается во вращающихся печах. Оксиды восстанавливаются до металла и снова окисляются кислородом воздуха. Полученные оксиды вновь направляются на выщелачивание и очистку раствора. Электроположительные примеси (медь) отделяются цементацией цинковым порошком.

На электролиз подается раствор, содержащий 130-170 г/л Zn2+ . В ванне раствор содержит 40-50 г/л Zn2+ и 150-200 г/л Н2SO4. При повышении кислотности сопротивление электролита уменьшается, но уменьшатся и выход по току цинка. Скорость протока ориентировочно составляет 0,015-0,03 л/(А*час). С повышением температуры перенапряжение выделения водорода снижается быстрее, чем поляризация разряда цинка. Температура электролита в электролизере поэтому поддерживается около 35-40о С. В процессе электролиза происходит интенсивный нагрев электролита, поэтому электролит нуждается в искусственном охлаждении. Холодильники представляют собой алюминиевый, свинцовый или титановый змеевики, в которых циркулирует вода.

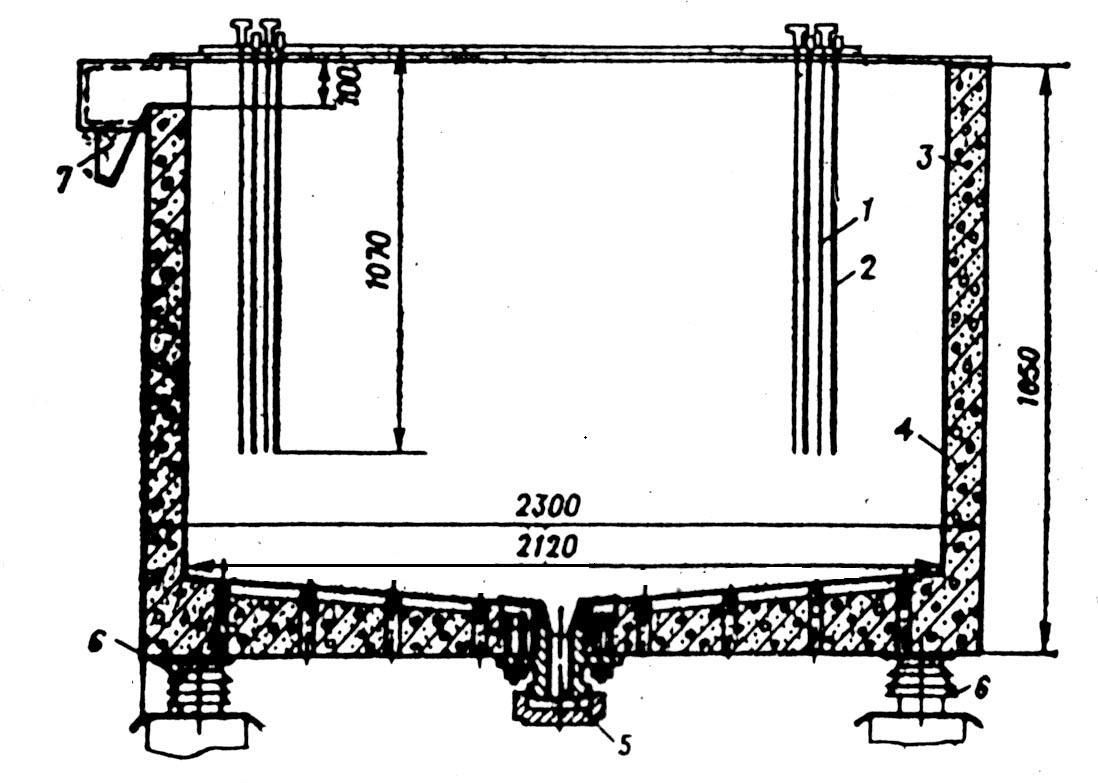

Электролизер для экстракции цинка представляет собой прямоугольную емкость из железобетона или стали длиной 2-3 м, шириной 0,8-1,1 и высотой 1-1,5 м (рис.3.7). Наружная поверхность защищается кислотоупорным лаком, внутренняя футеруется свинцом или винипластом. Электролизеры устанавливаются на стеклянные или фарфоровые изоляторы. Число анодов - 15-30 штук, катодов - на 1 меньше. Расстояние между одноименными электродами примерно 60 мм.

Аноды - из листа свинца с добавкой 1% серебра на медной освинцованной штанге. На края одеваются специальные ограничители из резины для предотвращения коротких замыканий. Анодные листы имеют габариты, примерно, 1000х600х(5-8) мм и вес 35-70 кг. Срок их службы от 1,5 до 4 лет.

Катодные листы имеют размеры на 20-25 мм больше анодов, их толщина 4-8 мм, материал - алюминий. На края катодов одевают ограничители, не позволяющие покрытию на двух сторонах катода срастаться. Электроды в ванне соединены параллельно. Удаление цинка с катода осуществляется тем чаще, чем выше плотность тока. Для плотности тока 650 А/м2 цинк снимают один раз в сутки. Сдирка цинка производится вручную.

Рис.3.7. Схема ванны для электроэкстракции цинка.

1-катод,2-анод, 3-корпус, 4-футеровка, 5-сливной штуцер, 6-изолятор, 7-сливной карман.

Современные электролизеры работают при токовой нагрузке 15000 А, число катодов достигает 30 (число анодов на один больше). Расстояние между осями одноименных электродов - 80 мм. Напряжение на ванне достигает 3,5 В.