- •«Технологія ремонту та обслуговування холодильників марки Bosch»

- •1 Вступ

- •2. Загальні характеристики і призначення Принцип роботи побутових холодильників

- •3. Загальні технічні характеристики

- •5. Опис монтажу і ремонту

- •6.Види фреонів (r-600)

- •Фізичні властивості

- •Отримання

- •Застосування Холодоагент

- •8. Види компресорів та їх сумісність на різних фреонах

- •9.Висновок

- •10.Список використаної літератури

5. Опис монтажу і ремонту

Несправності холодильників, їх ознаки, способи визначення і усунення Перелік основних, найбільш часто зустрічаються несправностей у холодильниках та їх можливі причини

Рідкісне включення мотор-компресора (велика тривалість циклу) Мотор-компресор працює без виключень Щілини у дверному прорізі шафи. Горить лампочка при закритих дверях шафи. Зволоження теплоізоляції. Неправильне поводження з холодильником. Несправність холодильного агрегату Порушено кріплення трубки оіль-фону до стінки випарника. Несправність терморегулятора Порушено кріплення реле. Несправність пускового реле. Низька напруга в мережі. Несправність холодильного агрегату Неправильне кріплення трубки сильфона Надмірно висока або низька напруга в мережі. Порушено кріплення пускозахисного реле. Несправність пускозахисною реле. Несправність холодильного агрегату Велика снігова шуба на стінках випарника. Неправильне кріплення трубки оільфона. Несправність холодильного агрегату Несправність терморегулятора. Несправність холодильного агрегату. Висока температура в приміщенні

Відсутне охолодження При відкритті дверей запірний важіль з роликом '(або сектор) буде виходити із зачеплення з личинкою лише після того, як перекидна пружина затвора переведе його у відкрите положення. Якщо личинка встановлена неправильно, то ролик (або сектор) вийде із зачеплення з личинкою, залишаючись у закритому положенні. Це призведе до того, що при закриванні дверей ролик буде битися в лобову частину личинки, не входячи з нею "в зачеплення.

Перш ніж приступити до перестановки личинки, необхідно перевірити справність затвора і переміщення запірного важеля з роликом (або сектора) у відкрите положення і його фіксацію. Для цього треба відкрити двері шафи і, дивлячись через вікно у внутрішній панелі дверей, переконатися, що запірний важіль з роликом (або сектор) знаходиться в закритому положенні. У холодильнику з затвором куркового типу для перекладу запірного важеля у відкрите положення треба відтягнути ручку дверей на себе повністю. У холодильнику з секторним затвором сектор переводять у відкрите положення, сильно натиснувши на нього у бік наважок двері .. Відводити сектор слід обережно, щоб уникнути травмування рук. Переконавшись в що відбувається переміщення запірного важеля у відкрите положення і його фіксації в цьому положенні, можна приступити до перестановки личинки. Спочатку треба послабити гвинти кріплення личинки і зрушити її на 2-3 мм управо або назад (в залежності від можливості її переміщення). Потім, затягнувши гвинти і переконавшись, що запірний важіль знаходиться у відкритому положенні, закрити двері шафи. Якщо при подальших відкривання дверей шляхом повільного відтягування ручки на себе запірний важіль затвора все ж таки буде залишатися в закритому положенні, то зазначену операцію слід повторювати до тих пір, поки запірний важіль буде фіксуватися у відкритому положенні.

Несправність затвора.

Двері шафи буде закриватися з великим зусиллям, якщо запірний важіль з роликом (або сектор) не переміщається і не фіксується у відкритому положенні. Це може відбуватися у випадку заїдання важеля, зносу упора або поломки перекидний пружини. Несправність можна усунути, замінивши окрему несправну частину або весь затвор. Для демонтажу затвора необхідно зняти з дверей внутрішню панель з ущільнювачем

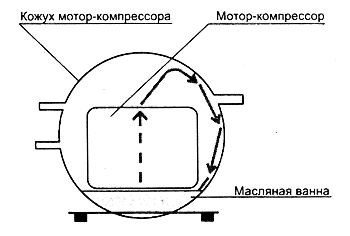

Підвищений шум, стукіт, деренчання Порушена підвіска кожуха мотор-компресора. У холодильниках із зовнішньою підвіскою кожуха мотор-компресора в разі торкання кожуха рами або трубопроводів стінки шафи, а також при недостатньому викручування болтів підвіски може чутися стукіт Несправність усувають відповідної регулюванням болтів підвіски. При опорі кожуха мотор-компресора на дві або три пружини болти підвіски слід відвернути настільки, щоб між нижньою площиною головки болта і опорою кожуха залишався зазор 8-10 мм. При підвісці кожуха мотор-компресора на чотирьох пружинах слід відрегулювати положення кожуха відповідним переміщенням по висоті скоб з прикріпленими до них пружинами. У холодильниках з внутрішньої підвіскою мотор-компресора в кожусі несправність підвіски може бути усунута тільки в майстерні.

Стук і деренчання, що видаються трубопроводами при торканні їх стінки шафи або інших частин агрегату, усувають обережною от гібкой трубки в місці її торкання.

Деренчання в реле.

Деренчливий звук в реле може видавати сердечник, якщо його положення нестійке в магнітному полі котушки. Це може призвести до періодичних замикань контактів пускового реле та включень пускової обмотки під час роботи двигуна. При чутному деренчання в реле слід перевірити його розташування і кріплення у холодильнику. Реле має бути в положенні, вказаному міткою на його корпусі, і надійно закріплене. При відсутності порушень в кріпленні реле слід перевірити напругу в мережі. Якщо напруга знаходиться в межах допустимого, то реле слід замінити. Користуватися холодильником при напрузі, що перевищує допустимий не рекомендується щоб уникнути виходу з ладу двигуна. Несправність холодильного агрегату. Підвищений шум при роботі компресора, а також стуки, чутні внутрішню частину, можуть бути усунені тільки в майстерні.

Відчувається струм при торканні до металевих частин холодильника Якщо при торканні рукою до металевих частин холодильника відчувається електричний струм, то це означає, що є витік струму на корпус. Іноді це відбувається тільки під час роботи мотор-компресора. Відчуття струму може бути особливо сильним, коли до холодильника торкаються вологими руками або одночасно доторкаються до холодильника і радіатора опалення (водопровідної труби), а також якщо холодильник встановлений на цементній підлозі або металевому настилі. Користуватися таким холодильником небезпечно, тому при відчутті струму холодильник повинен бути відключений від мережі. Наявність витоку струму на корпус визначають вимірюванням величини опору ізоляції електроланцюзі холодильника за допомогою мегомметра (500 В). При опорі ізоляції менше 10 мОм дефект повинен бути обов'язково усунений.

Перш ніж почати вимірювати опір ізоляції, слід вийняти вилку холодильника з розетки, подивитися чи немає пошкоджень ізоляція електропроводки і не стосуються чи оголені дроти корпусу холодильника, ретельно протерти ізолятори (скло) прохідних контактів на кожусі мотор-компресора, а також встановити ручку терморегулятора в будь-яке робоче положення. Для визначення місця у течкі тока провід від затискання «Земля» приєднують до корпусу холодильника, використовуючи який-небудь гвинт або болт холодильного агрегату або шафи і попередньо зачистивши фарбу в місці його кріплення. Провід від затискання «Лінія» приєднують до відповідного проводу холодильника. Спочатку треба перевірити опір ізоляції всієї електропроводки холодильника. Для цього провід від затискання «Лінія» приєднують по черзі до кожного штирка штепсельної вилки холодильника. Переконавшись у недостатній опорі ізоляції, місце витоку струму можна виявити, послідовно від'єднуючи відповідні проводи холодильника, а. також, його електроапаратуру (реле, терморегулятор, електропатрон та ін.) Для перевірки замикання на корпус обмоток статора електродвигуна дріт від мегомметра приєднують до будь-якого прохідного контакту. Дефектну електроапаратуру або провід холодильника слід замінити або, в крайньому випадку, місце пробою в проводі ретельно ізолювати. Якщо пошкоджена ізоляція в обмотках статора, то холодильний агрегат слід ремонтувати в майстерні.

Відсутня охолодження Цей дефект характеризується відсутністю охолодження в камері (кімнатна температура) при працюючому мотор-компресорі. Несправність холодильного агрегату. Найбільш частою причиною несправності холодильного агрегату буває повний витік фреону з нього, проте можуть бути й інші причини: засмічення цеолітового патрона (фільтра-кіпілляра), замерзання вологи в агрегаті, рідше поломка або корозія клапанів. Залежно від наявних несправностей зовнішні ознаки їх будуть різними. Визначати несправність рекомендується в наступному порядку. Включити мотор-компресор і перевірити на дотик нагнітальну трубку. Якщо вона буде нагріватися, то припущення про відсутність фреону в агрегаті можна виключити. Потім треба перевірити на дотик патрубок (або канал) випарника, в який впаяний кінець капіляра. Якщо ознак охолодження цього місця немає, то можна допустити, що засмічений цеолітовий патрон (фільтр капіляра). Якщо при перевірці нагнітальної трубки вона буде зберігати кімнатну температуру, то, перевіряючи патрубок випарника, треба прислухатися до можливого перетікання масла у випарник. Чутний характерний звук, видаваний масло-повітряною сумішшю, буде вказувати на відсутність фреону в агрегаті. При відсутності такого звуку можна вважати, що несправний компресор. Дефектний холодильний агрегат необхідно ремонтувати в майстерні.

Пошук і усунення витоків хладагента в сучасних холодильниках

Порядок заправки холодоагенту. На прикладі холодильника-морозильника «Bosch» розглянемо діагностику витоку хладагента, а також порядок заправки хладагентом R600 контуру холодильної камери.

Пошук і усунення витоків хладагенту Витік хладагента в сучасних холодильниках є досить частим явищем і відбувається через порушення герметичності елементів контуру циркуляції хладагента, до 95% від загального числа витоків виникає на стиках патрубків контуру циркуляції (стики капілярної трубки і випарника, мал. 1),

Рис.1 а також у перехіднику трубок 6 / 8 мм, мал. 2.

Мал. 2 Точки найбільш ймовірних витоків показані стрілками на мал. 1 і 2. У результаті витоку хладагента підвищується температура в холодильній або морозильній камерах холодильника, а часто стає рівною температурі навколишнього середовища. Для доступу до можливих місць витоку розкривають запінені (ззаду, вгорі) частину холодильника і очищають патрубки від піни. Для перевірки витоків хладагента краще всього використовувати спеціалізовані прилади – витокошукач

Зовнішній вигляд одного з них зображений на мал. 3.

Мал.

3

Перед тим як приступити до пошуку

місць витоку хладагента, виконують такі

операції:

• вимикають холодильник з

мережі;

• в операційний патрубок

компресора (показаний стрілкою на рис.

4) за допомогою газового пальника іде

впайка клапан Шредера на подовжувальною

трубці

Мал.

3

Перед тим як приступити до пошуку

місць витоку хладагента, виконують такі

операції:

• вимикають холодильник з

мережі;

• в операційний патрубок

компресора (показаний стрілкою на рис.

4) за допомогою газового пальника іде

впайка клапан Шредера на подовжувальною

трубці

Мал.

4

зовнішній вигляд такого клапана

зображений на мал. 4

Мал.

4

зовнішній вигляд такого клапана

зображений на мал. 4

Мал

•

підключають компресор до клапану і

закачують в контур циркуляції азот.

Фреон в азот як правило не додають, тому

що в контурі циркуляції його залишки

вже є;

• тиск повітря в системі доводять

до 15 (якщо трубки випарника виконані з

алюмінію) або 25 атмосфер (якщо трубки

виконані з міді або сталі), випарник

холодильної камери знаходиться на

задній стінці холодильника, в її Запінений

частини. У морозильній камері трубки

випарника відкриті;

• за допомогою

детектора шукаємо (мал. 1 і 2) локалізують

місця витоків хладагента і запаюють їх

за допомогою газового пальника. Для

пайки використовують спеціальний припій

на основі срібла, а як флюс - паяльну

пасту;

• після усунення витоків

замінюють фільтр-осушувач 1 (мал. 6).

Мал

•

підключають компресор до клапану і

закачують в контур циркуляції азот.

Фреон в азот як правило не додають, тому

що в контурі циркуляції його залишки

вже є;

• тиск повітря в системі доводять

до 15 (якщо трубки випарника виконані з

алюмінію) або 25 атмосфер (якщо трубки

виконані з міді або сталі), випарник

холодильної камери знаходиться на

задній стінці холодильника, в її Запінений

частини. У морозильній камері трубки

випарника відкриті;

• за допомогою

детектора шукаємо (мал. 1 і 2) локалізують

місця витоків хладагента і запаюють їх

за допомогою газового пальника. Для

пайки використовують спеціальний припій

на основі срібла, а як флюс - паяльну

пасту;

• після усунення витоків

замінюють фільтр-осушувач 1 (мал. 6).

мал. 6

При роботі з газовим пальником, щоб уникнути пошкодження вузлів та елементів холодильника (внаслідок високої температури пальники) ізолюють їх азбестовою прокладкою 2; • за допомогою компресора і детектора шукаємо повторно перевіряють якість пайки з'єднань контура циркуляції

Заправка хладагента При проведенні робіт по заправці контуру циркуляції холодоагентом виконують операції в такій послідовності: • вакумуютьт контур циркуляції. Для цього необхідні вакуумний насос (ВН) 1 (мал. 7), заправна станція (ЗС) 2 і заправний циліндр (ЗЦ) 3.

Мал. 7 З'єднують патрубками зазначені елементи, як показано на малюнку. На заправному циліндрі всі вентилі повинні бути закриті. Середній патрубок заправної станції підключають до заправного циліндру, як показано на мал. 8.

Мал. 8

• Він підключається до червоного вентиля 2, через який здійснюється заправлення зрідженим газом. Через вентиль 2 проводиться заправка парами ХА, в нашому випадку він не використовується; • відкривають обидва вентилі заправної станції і включають вакуумний насос. Середній час вакуумування контуру циркуляції становить 30 хв. Після закінчення процесу вакуумування показання манометра низького тиску заправної станції (на мал. 7 - він зліва) повинні відповідати мітці 1 (мал. 9);

Мал.

9

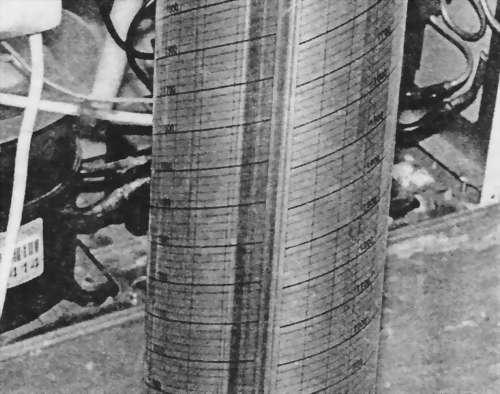

• вимикають вакуумний насос, закривають

правий вентиль заправної станції (мал.

7) - від цього вентиля йде шланг до

вакуумного насоса. Перш ніж приступити

до заправки холодоагенту на заправному

циліндрі відзначають рівень хладагента,

за шкалою, нанесеною на бічній стінці

циліндра (мал. 10);

Мал.

9

• вимикають вакуумний насос, закривають

правий вентиль заправної станції (мал.

7) - від цього вентиля йде шланг до

вакуумного насоса. Перш ніж приступити

до заправки холодоагенту на заправному

циліндрі відзначають рівень хладагента,

за шкалою, нанесеною на бічній стінці

циліндра (мал. 10);

Мал.

10

• за бирці (у нашому випадку вона

розташована в нижньому відділенні

холодильної камери, з правого боку)

визначають кількість хладагента,

необхідно для заправки контуру циркуляції

холодильної камери (R134а, 45г));

Мал.

10

• за бирці (у нашому випадку вона

розташована в нижньому відділенні

холодильної камери, з правого боку)

визначають кількість хладагента,

необхідно для заправки контуру циркуляції

холодильної камери (R134а, 45г));

Мал.

11

• відкривають вентиль заправного

циліндра і по мірної шкалою циліндра

відзначають спадання рівня холодоагенту

на 45 г, потім закривають вентиль;

•

включають холодильник і на манометрі

низького тиску спостерігають свідчення,

зазначені міткою 2 на мал. 9;

• якщо всі

операції виконано правильно, то через

деякий час на трубці 1 (мал. 12) з'явиться

іній. На трубці 2 іній повинен бути на

відстані не більше 1-2 см від паяного

з'єднання з трубкою 1;

Мал.

11

• відкривають вентиль заправного

циліндра і по мірної шкалою циліндра

відзначають спадання рівня холодоагенту

на 45 г, потім закривають вентиль;

•

включають холодильник і на манометрі

низького тиску спостерігають свідчення,

зазначені міткою 2 на мал. 9;

• якщо всі

операції виконано правильно, то через

деякий час на трубці 1 (мал. 12) з'явиться

іній. На трубці 2 іній повинен бути на

відстані не більше 1-2 см від паяного

з'єднання з трубкою 1;

Мал.

12

• за допомогою обтискних кліщів

перетискають операційний патрубок

компресора (мал. 13);

Мал.

12

• за допомогою обтискних кліщів

перетискають операційний патрубок

компресора (мал. 13);

Мал.

13

відрізають патрубок вище місця

обтиску і запаюють його за допомогою

газового пальника (мал.14);

.

14

на вимкненому холодильнику за

допомогою детектора шукаємо перевіряють

елементи контуру циркуляції на наявність

можливих витоків;

• включають

холодильник на тестовий прогін (зазвичай

на 24 год). Протягом цього часу періодично

контролюють температуру всередині

холодильної або морозильної камер (в

залежності від того, в якому контурі

циркуляції холодильника проводилася

заправка). Якщо температура повітря у

перевіреній камері вище норми, перевіряють

її герметичність (двері, ущільнювачі),

а також справність терморегулятора. В

іншому випадку повторюють весь процес

заправки холодильного агрегату;

•

якщо в ході перевірки температура

всередині холодильної (або морозильній)

камери в нормі, монтажною піною заповнюють

розкриту частину задньої стінки

холодильника (Мал. 15).

.

14

на вимкненому холодильнику за

допомогою детектора шукаємо перевіряють

елементи контуру циркуляції на наявність

можливих витоків;

• включають

холодильник на тестовий прогін (зазвичай

на 24 год). Протягом цього часу періодично

контролюють температуру всередині

холодильної або морозильної камер (в

залежності від того, в якому контурі

циркуляції холодильника проводилася

заправка). Якщо температура повітря у

перевіреній камері вище норми, перевіряють

її герметичність (двері, ущільнювачі),

а також справність терморегулятора. В

іншому випадку повторюють весь процес

заправки холодильного агрегату;

•

якщо в ході перевірки температура

всередині холодильної (або морозильній)

камери в нормі, монтажною піною заповнюють

розкриту частину задньої стінки

холодильника (Мал. 15).

Мал.

15

Як видно з малюнка, в даному

випадку використовується піна MAKROFLEX.

Не давши піні затвердіти, закривають

її захисною пластиною (її видно на мал.15

вгорі). Через 2-3 години видаляють залишки

видавленою піни. Потім і з боків фіксують

гвинтами конденсатор 4 (мал. 7).

Мал.

15

Як видно з малюнка, в даному

випадку використовується піна MAKROFLEX.

Не давши піні затвердіти, закривають

її захисною пластиною (її видно на мал.15

вгорі). Через 2-3 години видаляють залишки

видавленою піни. Потім і з боків фіксують

гвинтами конденсатор 4 (мал. 7).

Продування окремих складових частин стисненим сухим азотом або фреоном. Не завжди це зручно і застосовно, досить затратно і громіздко, до того ж велике число знову паяних з'єднань знижує надійність ремонту - далеко не у всіх, але все ж. І все одно - це гарний прийом, але такий спосіб взагалі вимагає тільки стаціонарного ремонту, оскільки виникає необхідність численних і далеко не екологічно чистих операцій. А в системах з контурами обігріву отвору дверей застосування сталевої оцинкованої трубки ускладнює проведення численних монтажних і демонтажних операцій з нею - вона погано переносить прогріваючи і вигини. Можливо, є й інші способи, але, швидше за все, це варіанти з вище згаданих, але в різних поєднаннях.

Суть пропонуємо автором технології з видалення вологи з системи така. Після зміни штатного 15-грамового фільтру і необхідних підготовчих робіт запускають компресор, щоб переконатися, яке саме розрідження він дає при наявному нульовому тиску системи після складання. Надходження атмосферного повітря в систему виключено. У нормі розрідження відповідає -0,4 ...- 0,6 бар. Це найпростіша, але досить точна перевірка якості мотор-компресора. Потім проводять вакуумування протягом не менше 15 хвилин. Далі включають компресор БХП, і дають можливість холодильного агрегату попрацювати під вакуумом кілька хвилин.

Відомо, що під час роботи компресора масло висмоктується насосом з піддону, проходить через деталі компресора для охолодження і розбризкується струменем на стінки кожуха. Далі масло стікає тонким шаром в піддон і процес повторюється по колу. В цей час йде активне виділення залишкових газів і домішок (у тому числі і вологи) з товщі масла в піддоні за рахунок нагріву, перемішування і руху. При підігріванні кожуха і компресора поліпшується процес виділення вологи з масла, в тому числі і за рахунок зниження в'язкості мастильної речовини. Але піднялися випаровування не здатні активно циркулювати по агрегату, так як кількість наявних в системі газів вкрай незначне. Це добре видно, якщо розкрити верхню частину кожуха мотор-компресора і включити його в мережу. Тоді можна чітко спостерігати, як тонкий струмінь олії б'є з компресора на стінки кожуха і стікає вниз (див. мал. 1).

Рис. 1. Спрощений вигляд системи змащення компресора Зроблено це для поліпшення охолодження розігрітого масла після проходу по мастильним лініях компресора. І якщо взяти до уваги, що масло стікає по стінках тонкою плівкою (віддаючи тепло кожуха), стане ясно, що там ще є і перемішування всередині шару і збільшення площі контакту плівки олії щодо внутрішньої порожнини кожуха. Ще треба врахувати, що при роботі компресора наявна крапельна волога в товщі масла розбивається в тертьових деталях при роботі компресора на більш дрібні фракції, і перемішується з отриманням водно-масляної емульсії, чим полегшується процес випаровування «плівковою» вологи у вакуумі.

Ще один плюс - після роботи компресора БХП в конденсорі з'являється деякий надлишковий тиск, який збільшує перепад між низькою і високою сторонами агрегату. Це має сприяти більш швидкому видаленню газів з системи вакуумним насосом. Для поліпшення процесу випаровування краплинної вологи (наприклад, якщо був прокол випарника), бажано внутрішній шафа БХП прогріти будь-яким способом (феном, пальником, установкою в шафі закритою посуду з гарячою водою) хоча б до 30 ... 40 ° С. Після прогріву шафа закривають для збереження в ньому підвищеної температури. Підвищена температура газів всередині випарника сприяє підвищенню «вбирання» ними вологи. Але температуру краще контролювати і не давати їй піднятися вище +60 ° С у верхній частині шафи. При +70 ° С пластмаса стає м'якою, а вже при 80 ° С пластиковий матеріал шафи може «потекти» з необоротними наслідками.

Після цього починають процес незначного додавання фреону в агрегат, але не допускають підвищення тиску в працюючій системі вище -0,5 бар. Це пов'язано з тим, що поліпшується циркуляція в обсязі агрегату (при збереженні розрідження в системі), але небажано допускати появи там рідких фракцій хладону, інакше це призведе до можливого випадання краплинної вологи при дроселюванні, що розтягне час її видалення. Вологу адже знову треба буде випарувати. До того ж злегка прогрівається конденсор, і поліпшується випаровування наявної в ньому вологи.

У цей час пари води активно поглинаються силікагелем фільтра-осушувача. Можна вважати, що під наявними невеликим надлишковим тиском у фільтрі процес йде навіть більш інтенсивно, ніж при простій зупинці компресора.

Час роботи в такому режимі зазвичай займає не менше 0,5 години, воно сильно залежить від кількості вологи в системі. Наприклад, якщо систему «прихоплює» вже через кілька хвилин після пуску мотор-компресора, зайво зробити його прогін протягом 2-4 годин. Кожен може підібрати режим самостійно, дослідним шляхом. Власне, визначення моменту припинення подібного прогону можна виявити на слух - звуки уприскування масла з вологою і без неї різні.

Без нагляду подібний процес залишати не можна - багато виробників просто забороняють включення компресора під вакуумом, пояснюючи це тим, що при цьому можлива поява коронних розрядів на прохідних контактах. Теоретично можливе порушення роботи клапанів компресора за рахунок відхилення тисків від розрахункових, або «висмоктування» масла в систему холодильного агрегату. Але практика показала, що проблем не спостерігається.

Після прогону систему знову вакуумують протягом 15 хвилин для видалення газів і залишилися в підвішеному стані домішок. Іноді навіть не відключаючи компресор БХП. Далі проводять «зрив вакууму» технологічною дозою фреону (зазвичай до половини від развиваемого вакууму при працюючому компресорі), потім дають попрацювати агрегату кілька хвилин для перемішування середовища, заповнення та продувки порожнини конденсора.

Застосування тривалого дроселювання в цей період може знову обложити ще невидаленою вологу. Подальше вакуумування ведуть близько 5 хвилин - тільки для того, щоб видалити основну масу (не виключено, «завлажненного») хладону. Далі процес заправки хладоном йде як завжди. При підозрах на повторний прояв дефекту «волога», дозу дають не повну. Тільки при зниженні температури випарника до -10 ° С (або нижче), при відсутності дефекту «волога» або наростання специфічних шумів збільшують дозу заправки до повної. Часу, звичайно, йде побільше, ніж зазвичай, але фізична трудомісткість і фінансова витратність зазвичай не набагато перевищує стандартну.

Якщо волога в системі все ж таки залишилася, спочатку відрізають капілярну трубку і тільки потім видаляють відпрацьований фільтр, інакше при розігріві корпусу фільтра виділилася при регенерації волога знову опиниться в системі (буде «видавлена» в капілярну трубку і далі - у випарник). Непогано відразу ж (до впаювання капілярної трубки) короткочасно (на 3-5 секунд) запустити компресор, щоб видавити виділилися рясні пари води з конденсора в навколишнє середовище і не дати волозі осісти всередині агрегату у вигляді крапель.

Настійно рекомендується відразу ж будь-яким доступним способом продути конденсор. Справа в тому, що в процесі роботи багато вологи осідає спочатку після клапанів компресора, а потім переноситься в калачі конденсора. Найчастіше продування значно покращує шанси на видалення наявної вологи.

На додаток до сказаного можна застосувати ще один вельми цікавий прийом. При наявності вологи мають фільтр горизонтально, але його сторону з КТ злегка підводять

Рис. 2. «Кишеня » для вологи у фільтрі-осушувачі До речі, пізніше, при можливості, фільтр краще опустити злегка вниз - це збільшує ККД агрегату. Це утруднить проштовхування вологи вперед, по ходу хладагента (особливо при зупинках агрегату).

Непогано після цього дати попрацювати компресору перші кілька діб в режимі малого холоду. Тоді короткі цикли роботи не дадуть волозі зібратися в краплі і «прихопити» систему. А фільтр додатково й ефективно «збере» залишки вологи. Можливо, запропонована технологія видалення вологи може сприйматися ремонтниками неоднозначно. Насправді - це практичне застосування простих законів фізики на рівні шкільної програми.