- •Введение

- •Основные обозначения

- •1. Общие сведения

- •1.1. Ветроволновые воздействия и виды реакции судна на них

- •1.2. Опасности штормового плавания

- •1.2.1. Особенности качки.

- •1.2.2. Проблемы движения против волн

- •1.2.3. Опасности плавания по волне

- •1.2.4. Нагрузки на движительную установку и корпус

- •1.2.5. Основные факторы, влияющие на интенсивность качки

- •Следует также отметить, что с ростом скорости судна ускорения, скорости, угловые и линейные перемещения корпуса, сила ударов волн и интенсивность других неблагоприятных явлений в общем случае увеличиваются.

- •1.3. Мореходность судна и ее обеспечение

- •1.4. Критерии мореходности и режимы штормового плавания

- •1.5. Основные виды контроля мореходности в рейсе

- •2. Характеристика морского волнения

- •2.1. Виды волнения

- •2.2. Регулярное волнение

- •2.3. Нерегулярное двумерное волнение

- •2.4. Нерегулярное трехмерное волнение

- •2.6. Наблюдаемые на судне параметры волнения

- •3.1. Назначение и состав АСКМ

- •3.2. Функциональные возможности систем

- •3.3. Отображение информации в АСКМ

- •4. Датчики информации АСКМ

- •4.1. Устройства для измерения параметров воздействий среды

- •4.1.1. Датчики ветра

- •4.1.2. Определители параметров волнения

- •4.2. Измерители параметров движения судового корпуса

- •4.2.1. Инерциальные датчики угловых параметров качки

- •4.2.2. Инерциальные устройства для измерения линейных параметров качки

- •4.2.3. Комбинированные инерциальные датчики

- •4.2.4. Спутниковые измерители параметров движения корпуса судна

- •4.3. Датчики напряжений корпуса судна и гребного вала

- •4.3.1. Резисторные измерители напряжений

- •SBSG

- •LBSG

- •4.3.2. Волоконно-оптические тензометры

- •4.3.3. Датчики давления

- •4.5.1. Основные виды данных о погоде

- •4.5.2. Компьютерный учет гидрометеорологической информации на судах

- •5. Теоретические основы расчета мореходности

- •5.1. Программные средства для расчетов параметров мореходности

- •5.2.1. Понятие линейной динамической системы

- •5.2.2. Линейная система с детерминированными сигналами

- •5.2.4. Линейная динамическая система с недетерминированными сигналами

- •6. Понятие о методах выбора оптимального плана перехода

- •7. Образцы судовых АСКМ

- •7.1. Система мониторинга параметров мореходности «HULLMOS»

- •7.3. Система для оценки и оптимизации мореходности «VOSS»

- •7.5. Интегрированная морская система поддержки решений «IMDSS»

- •8. Достоинства систем контроля мореходности судна

- •Список литературы

- •6. Понятие о методах выбора оптимального плана перехода

Измерители напряжений элементов судового корпуса должны иметь точность не хуже 5 με и быть способными работать в частотном диапазоне 0÷5 Гц. Погрешности этих приборов, вызванные суточным изменением температур окружающей среды и груза, подлежат корректировке. Рекомендуется, чтобы датчики деформаций, вызываемых общим продольным изгибом судна, имели длинную основу с целью уменьшения влияния локальных эффектов на результаты измерений.

Силы давления воды на обшивку корпуса судна в разных его местах измеряют с помощью специальных приборов. Они могут показывать давление в разных единицах измерений: в ньютонах на квадратный метр (н/м2), в миллибарах (бар=105 н/м2), в технических атмосферах (1 кГ/см2=0,98 бара).

4.3.1. Резисторные измерители напряжений

Принцип действия. Традиционными датчиками механических напряжений являются устройства, основанные на свойстве проводников и полупроводников менять свое сопротивление при деформациях сжатия и растяжения. Эти приборы называются тензорезисторами (от лат. tensus –

напряженный плюс резистор).

Явление изменения сопротивления материала под действием сил сжатия и растяжения было открыто еще в 1856 г. английским лордом Кельвиным. Как известно, сопротивление проводника R пропорционально его длине L и обратно пропорционально площади поперечного сечения S :

R = kρ L / S ;

где kρ – коэффициент пропорциональности.

Таким образом, если проводник под действием сил растягивается, его длина становится больше, а площадь поперечного сечения уменьшается. Это приводит к росту его сопротивления. Когда проводник сжимается, картина обратная. Длина проводника уменьшается, а его диаметр становится больше. Сопротивление проводника снижается. Открытие Кельвина не имело практического применения до 1930 года,

111

когда Карлсон предложил первый проволочный тензометр. Он стал использоваться на практике с 1931 года. В настоящее время для измерения линейных деформаций в упругой зоне применяются проволочные, фольговые и другие тензорезисторы. Они измеряют статические и динамические деформации с частотами изменения до десятков килогерц.

Главной характеристикой датчика напряжений является коэффициент F тензочувствительности:

F = |

R / R = |

R / R . |

|

|

L / L |

ε |

|

Здесь R – изменение сопротивления R проводника при |

|||

изменении его длины L |

на величину |

L . Коэффициент F |

|

определяется свойствами |

материала, из |

которого изготовлен |

|

датчик. Но величину F влияют температура и другие факторы. Например, чувствительность тензорезистора зависит от проходящего по нему тока. Чем больше ток, тем выше чувствительность прибора. Однако использовать можно лишь ток ограниченной величины, так как с его увеличением растет нагрев тензодатчика. При превышении определенной температуры показания прибора становятся нестабильными. Для обеспечения высокой точности тензорезисторных измерений требуются специальные меры: экранирование, стабилизация режимов, корректировка и компенсация погрешностей. Снижение уровня погрешностей в датчиках напряжений выполняется конструктивно либо аналитически.

При увеличении длины L проводника чувствительность тензодатчика улучшается. Поэтому он изготавливается в виде гребенки (рис. 4.13). Гребенчатая структура тензорезистора (металлической проволоки или фольги) максимизирует его длину, подверженную натяжению в продольном направлении. Поперечное сечение датчика минимизируют, чтобы уменьшить эффект перерезывающего напряжения. Гребенка устанавливается на специальной основе и защищается кожухом. Основа прикрепляется к конструкции (палубе, стрингеру и др.), напряжение которой измеряется.

112

Активная длина датчика |

Основа датчика

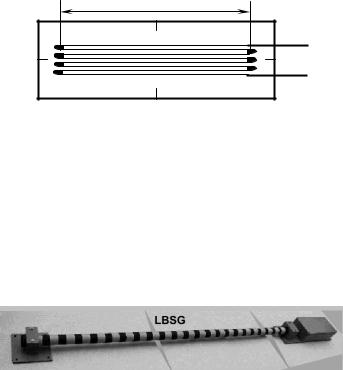

Рис. 4.13. Проволочный датчик напряжений

Для типичных датчиков механических напряжений F ≈ 2 , а сопротивление равно 120, 350 или 1000 Ом. Такие тензоизмерители имеют разрешающую способность порядка 1- го микрострэйна.

На практике напряжения металлических конструкций редко превышают несколько миллистрейнов. Поэтому требуется измерять очень малые изменения сопротивления. Например, если напряжение испытуемого образца 500 με, то при F=2 и R=120 Ом, изменение сопротивления составляет только 0,12 Ома.

Рис. 4.14 . Судовой тензодатчик с длинной основой

Датчики напряжений палубы. На судах для измерения деформаций палубы при общем продольном изгибе применяются электрические датчики напряжений с длинной

(LBSG – long base strain gauge) и короткой (SBSG – short base strain gauge) основой. Они показаны на рисунках 4.14, 4.15. Длина LBSG может быть от 150 до 240 см, а SBSG – от 8 до 13 см. Характеристики этих тензодатчиков приведены в табл. 4.3.

113

Рис. 4.15. Судовой тензодатчик с короткой основой

Таблица 4.3.– Характеристики датчиков напряжений

|

SBSG |

LBSG |

Разрешение |

5 με |

5 με |

Диапазон частот |

0 … 150 Hz |

0 … 5 Hz |

Диапазон линейности |

+/- 1000 με |

+/- 2000 με |

Макс. размер |

130 mm |

2420 mm |

Питание |

12 … 24 V |

12 … 24 V |

Температурный диапазон |

-250C … +700C |

-250C … +700C |

Рис. 4.16. Тензодатчик с длинной основой, устанавливаемый на палубе балкера

Тензометры, устанавливаемые на палубе, должны быть защищены от заливания. На рис. 4.16 представлен пример закрепления LBSG на судне. Слева показан защитный кожух датчика.

Устройства для измерения момента на гребном валу.

Информация об упоре и моменте гребного винта важна для оценки состояния судна в условиях волнения и при тихой

114

погоде. Мониторинг момента на гребном валу в штормовых условиях дает возможность установить, не превышает ли его амплитуда допустимую для двигателя. Знание упора винта и скорости хода позволяет оценить сопротивление движению судна при ветроволновых воздействиях и установить, не перегружен ли двигатель. При тихой погоде анализ этих величин является основой для заключений о степени обрастания корпуса. По измерениям упора и момента может также оцениваться состояние гребного винта. Знание потребления топлива и момента на гребном валу дает возможность в процессе плавания судить об эффективности двигателя.

Для измерений момента на гребном валу используются различные средства: электрические, волоконно-оптические и другие. В этом разделе характеризуются устройства, основанные на применении тензорезисторов.

Сигнальный |

Роторная обмотка |

|

притания |

||

виток |

||

|

|

UП |

В |

ДН |

ДН |

|

ДН |

ДН |

|

|

UС |

У |

|

Н-Ч |

Статорная Ч-Н обмотка притания

Статорная Ч-Н обмотка притания

UС UП

Рис. 4.17. Блок-схема устройства для измерения момента кручения на гребном валу

При нагрузке гребного вала возникает упругая деформация кручения, сопровождающаяся изменением напряженности его поверхности. Величина этих напряжений пропорциональна действующему на вал моменту. Направление наибольшего растяжения (сжатия) поверхностного слоя гребного вала при деформации кручения составляет угол 450 к его осевой линии.

115

Для измерения момента нагрузки, на поверхности гребного вала (рис. 4.17) укрепляются четыре тензорезистора (ДН) с одинаковым сопротивлением. Вид двух их них показан на рис. 4.18. Измерительные оси этих датчиков наклонены к оси вала под углом +450 и -450. Тензодатчики соединяются по мостиковой схеме, на одну диагональ которого подается

напряжение питания U П , а с другой снимается выходной сигнал UC , характеризующий момент на гребном валу. При

отсутствии нагрузки плечи датчика сбалансированы и сигнальное напряжение равно нулю. При деформации кручения одна пара напротив лежащих датчиков вместе с поверхностью вала подвергается растяжению (сопротивление датчиков увеличивается), а другая пара – сжатию (сопротивление датчиков уменьшается). Это приводит к нарушению баланса мостика, на его выходе появляется сигнальное напряжение, пропорциональное величине момента на гребном валу. Использование мостиковой схемы позволяет исключить влияние температуры на измерения, так как действие ее на плечи мостика взаимно компенсируется.

Рис. 4.18. Вид двух датчиков напряжений, используемых для измерений момента на гребном валу

Передача на вращающийся гребной вал питающего напряжения и снятие с него результатов измерений выполняется с помощью бесконтактных устройств. Для обеспечения тензометров питанием на гребном валу помещается роторная обмотка. Около нее на неподвижном по отношению к судну основании устанавливается статор. На обмотку статора подается питающее напряжение, которое индицируется в роторную

116

обмотку. Снимаемое с роторной обмотки переменное напряжение преобразуется выпрямителем (В) в постоянное и подается на питание мостиковой схемы.

Сигнальное напряжение UC , характеризующее момент на

гребном валу, очень мало. Для передачи его на статор используется специальная схема, включающая усилитель (У), преобразователь «напряжение-частота» (Н-Ч) и сигнальный виток. Роторная обмотка питания, выпрямитель, усилитель, преобразователь «напряжение-частота» и сигнальный виток помещаются на специальном кольце, укрепляемом на гребном валу. Снимаемый с преобразователя Н-Ч частотномодулированный выходной сигнал поступает на виток, с которого путем индукции передается на обмотку статора. Здесь сигнал измеряется. Результаты измерений передаются: в устройство обработки, в накопитель с целью последующего статистического анализа, а также на отображение.

Рис. 4.19. Общий вид системы для измерения момента и частоты вращения гребного вала фирмы VAF Instruments

Для представления результатов измерений и обработки используются аналоговые и цифровые индикаторы. Выходные данные могут передаваться на дисплеи, предназначенные для интегрированного отображения информации, характеризующей эксплуатационное состояние судна.

Основанные на тензорезисторах устройства для измерения момента на гребном валу изготавливаются рядом организаций. Примером служат фирмы VAF Instruments (Голландия) и KYMA (Норвегия). На рис. 4.19 приведен общий вид выпускаемого

117