- •Курсовой проект

- •Москва 2015 Оглавление

- •Введение

- •1.Разработка организации и технологии работ по замене старогодней рельсошпальной решетки на путь с инвентарными рельсами.

- •1.1.Характеристика верхнего строения пути до ремонта.

- •1.2 Определение класса пути

- •1.3 Определение коэффициента заполнения пропускной способности ε

- •1.4 Определение коэффициента α для перехода технических норм к производственным

- •1.5.1 Расчет длины рабочих поездов

- •1.5.2 Длина хоппер-дозаторного состава

- •1.5.3 Длина состава с машиной впо-3000

- •1.5.4 Длины отдельных путевых машин, работающих на крм

- •1.6. Определение фронта работ в «окно» по замене старогодней ршр на путь с инвентарными рельсами.

- •1.7 Составление ведомости затрат труда по техническим нормам производства работ по замене старогодней ршр на путь с инвентарными рельсами

- •1.8 Проектирование работ, выполняемых после «окна».

- •1.9.Проектирование подготовительных и отделочных работ.

- •1.10. Формирование бригад занятых в цикле капитального ремонта пути.

- •2. Разработка и организация технологического процесса по глубокой очистке щебня на ремонтируемом участке с использованием машины счу-800.

- •2.1. Определение фронта основных работ по глубокой очистке щебня.

- •2.2. Определение объема балласта укладываемого в путь после глубокой очистки щебня.

- •2.3. Составление ведомости распределения затрат труда по техническим нормам на производство работ по глубокой очистке щебня машиной счу-800.

- •3. Разработка и организация технологического процесса по замене инвентарных рельсов на бесстыковые плети со сваркой их на длину перегона

- •3.1Общие положения

- •3.2 Срок стабилизации балластного слоя.

- •3.3 Определение продолжительности окна для производства работ по замене инвентарных рельсов на бесстыковые рельсовые плети.

- •3.4. Определение количества монтёров пути.

- •3.4 Составление ведомости затрат труда по техническим нормам на производство работ по замене инвентарных рельсов на бесстыковые рельсовые плети.

- •4. Охрана труда и техника безопасности при проведении капитального ремонта пути на новых материалах

- •5.Ограждение места работ на перегонах.

- •Список используемой литературы

1.5.1 Расчет длины рабочих поездов

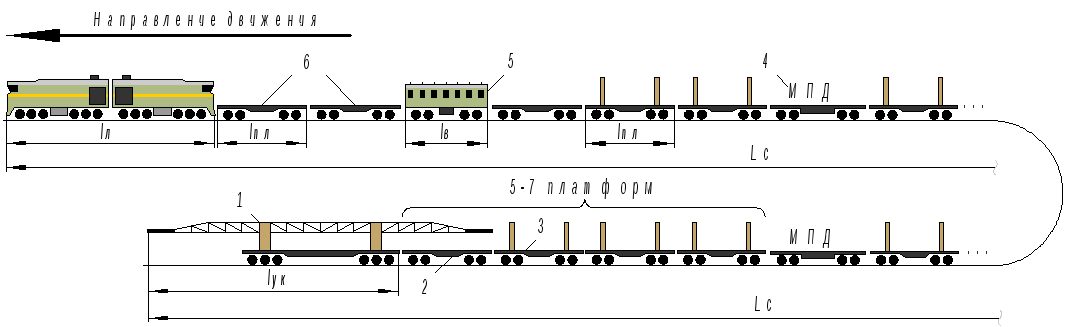

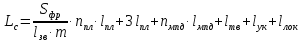

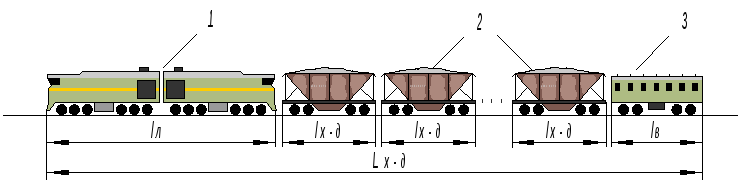

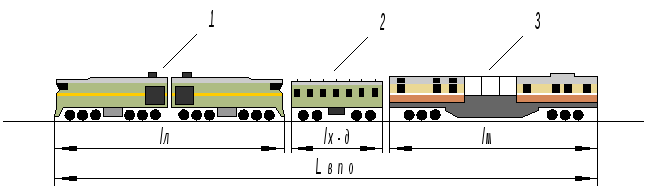

При выполнении ремонтов пути для определения фронта основных работ в “окно” необходимо учитывать длину рабочих поездов. Технологическая цепочка путевых машин представлена на рисунке 1.1.

Длина путеукладочного (путеразборочного) поезда

Рисунок 1.2 Путеукладочный состав:

1– укладочный кран УК; 2– платформа прикрытия; 3– специализированная платформа; 4 – моторная платформа; 5 – турный вагон; 6 – платформы прикрытия.

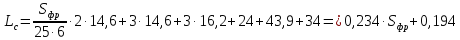

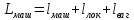

Длина путеукладочного (путеразборочного) поезда определяется по следующей формуле:

, (1.9)

, (1.9)

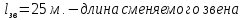

где

протяженность

ремонтируемого участка основных работ

в «окно»;

протяженность

ремонтируемого участка основных работ

в «окно»;

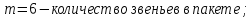

количество

звеньев РШР в одном пакете;

количество

звеньев РШР в одном пакете;

м

– длина звена;

м

– длина звена;

количество платформ,

на которое грузится один пакет РШР

количество платформ,

на которое грузится один пакет РШР

–длина четырёхосной

платформы для перевозки пакетов звеньев

решётки;

–длина четырёхосной

платформы для перевозки пакетов звеньев

решётки;

количество пакетов

звеньев на фронте работ;

количество пакетов

звеньев на фронте работ;

3

количество платформ прикрытия (две

платформы ставятся на станции под

длинную консоль стрелы крана, одна

платформа прикрытия — под короткую

консоль стрелы);

количество платформ прикрытия (две

платформы ставятся на станции под

длинную консоль стрелы крана, одна

платформа прикрытия — под короткую

консоль стрелы);

количество

моторных платформ;

количество

моторных платформ;

м

м

длина

моторной платформы;

длина

моторной платформы;

м

м длина

торного вагона;

длина

торного вагона;

длина укладочного

крана УК

длина укладочного

крана УК 25/9-18

;

25/9-18

;

длина локомотива;

длина локомотива;

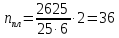

Произведем перерасчет необходимого количества платформ, для погрузки всех звеньев РШР на всем фронте работ:

→

→ (1.10)

(1.10)

где

Длина отдельных путевых несамоходных машин, входящих в технологическую цепочку, определяется по формуле:

(1.11)

(1.11)

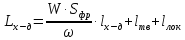

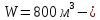

1.5.2 Длина хоппер-дозаторного состава

Рис.1.3 Хоппер- дозаторный состав:

1– локомотив; 2– хоппер- дозаторы; 3– турный вагон.

Считается по следующей формуле:

(1.12)

(1.12)

где

объём

щебёночного балласта, выгружаемого на

1 км пути;

объём

щебёночного балласта, выгружаемого на

1 км пути;

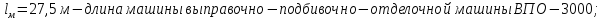

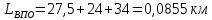

1.5.3 Длина состава с машиной впо-3000

Рис.1.4 Состав с машиной ВПО-3000:

1– локомотив; 2– турный вагон; 3– ВПО-3000.

Риунок 1.5 Схема выправочно-подбивочно-отделочной машины ВПО-3000:

1 - дозатор; 2 - рельсовые щетки; 3 и 4 - механизм подъема, сдвига и перекоса пути; 5 - вибрационные уплотнительные плиты; 6 - планировщик откосов балластной призмы; 7 - вибрационные уплотнители откосов; 8 - механизм обметания шпал

(1.13)

(1.13)

где

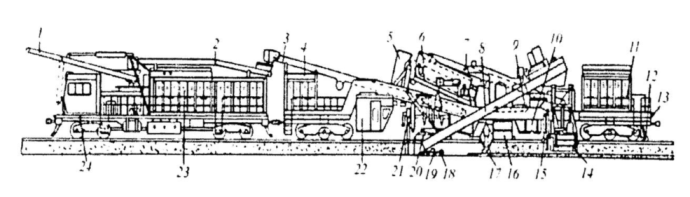

1.5.4 Длины отдельных путевых машин, работающих на крм

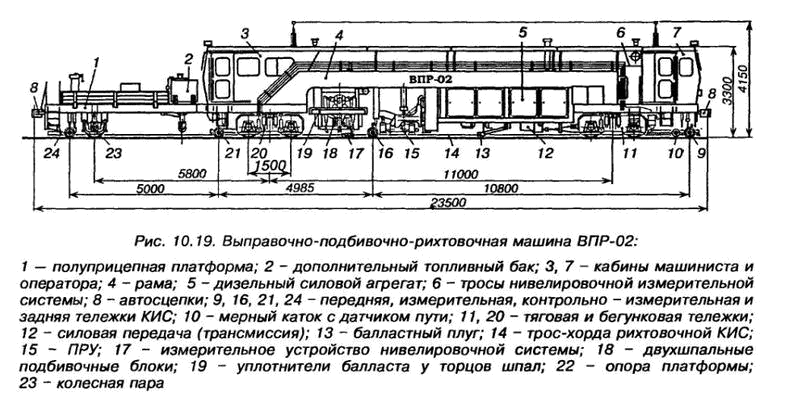

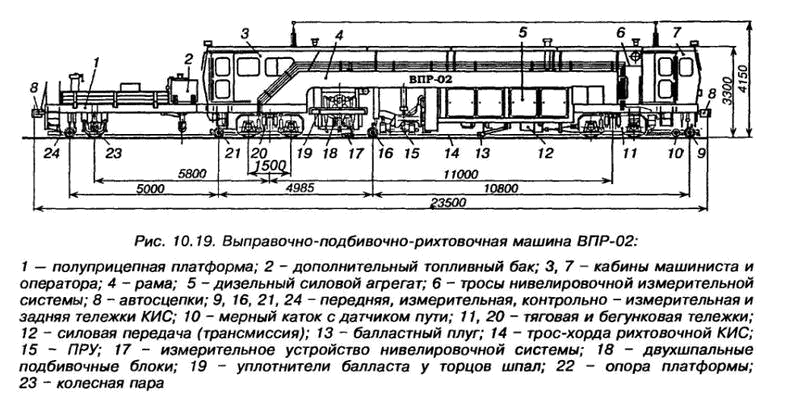

Рисунок 1.6 Выправочно-подбивочно-рихтовочная машина ВПР-02

Рисунок 1.7 Схема выправочно-подбивочно-рихтовочной машины ВПР-02

Предназначена для производства выправочно-подбивочных работ при всех видах ремонта, строительства и текущем содержании пути с рельсами до Р65 включительно при всех видах балласта на уклонах не более 20 о/оо. В условиях умеренного климата и температуры окружающей среды от -10° С до +40° С при несмерзшемся балласте. Машина оборудована микропроцессорной системой управления выправкой.

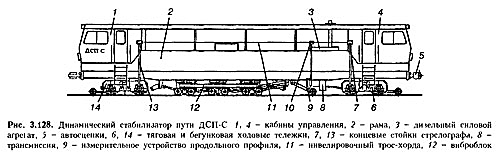

Стабилизатор пути — путевая машина для ускоренной выправки и стабилизации железнодорожных путей. Применяется при строительстве, ремонте и текущем содержании пути как самостоятельно работающая машина или после выправочно-подбивочной машины.

Производительность стабилизатора пути 1—3 километра в час, степень уплотнения балласта (относительная осадка пути) 10—25 процентов, погрешность выправки пути по уровню ±2 миллиметра (в продольном профиле 1 процент), в плане 3—5 миллиметра (разность смежных стрел от хорды длиной 20 метров через каждые 10 метров). Стабилизатор пути обеспечивает практически предельное уплотнение балласта под шпалами и позволяет обходиться без периода обкатки пути и снижения скорости движения поездов на это время.

Рисунок 1.8 Схема динамического стабилизатора пути ДСП–С

1,4 – кабины управления; 2- рама; 3 – дизельный силовой агрегат; 5 – автосцепки; 6, 14 – тяговая и бегунковая ходовые тележки; 7, 13 – концевые стойки стрелографа; 8 – трансмиссия; 9 – измерительное устройство продольного профиля; 11 – нивелировочный трос-хорда; 12 – виброблок

Планировщик балласта предназначен для планирования и перераспределения свежеотсыпанного балласта при всех видах ремонта железнодорожного пути.

Рисунок 1.9 Планировщик балласта

Планировщик балласта также может применяться при строительстве железнодорожного пути и текущем ремонте пути с рельсами до Р 75 включительно, с деревянными и железобетонными шпалами, при всех видах скреплений и всех видах балласта.

Рисунок 1.10

Щебнеочистительная

машина ЩОМ-1200

Рисунок 1.10

Щебнеочистительная

машина ЩОМ-1200

1 - конвейер поворотный засорителя; 2 - конвейер засорителя промежуточный; 3 -конвейер удаления засорителя; 4 - капот электрооборудования; 5 -приёмный поток щебня при работе на вырезку; 6 - виброгрохот; 7 -конвейер загрузки; 8 - буровое и выгребное устройство; 9 - конвейер запаса щебня; 10 - бункер запаса щебня; 11 - капот гидрооборудования; 12 - контрольно-измерительная тележка; 13 - модуль щебнеочистительный; 14 - подбивочно-управляющее устройство; 15 - щит-планировщик; 16 -бункер-распределитель; 17 - планировщик - уплотнитель нижнего слоя; 18 - укладчик дорнита; 19 - уплотнитель среза; 20 - электромагнитный подъёмник; 21 - прошивщик шпальных ящиков; 22 - кабина управления; 23 - дизель-генератор; 24 - модуль энергетический.