Горные машины и оборудование

.pdf

|

|

|

|

|

|

|

|

|

λ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α·r1 |

|

|

|

|

|

α·r2 |

|

|

r1 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r2 |

У |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

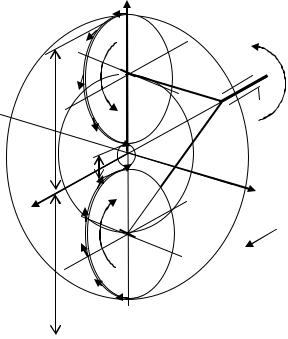

Рисунок 2.13,б – Траектории движения режущих элементов |

||||||||||||||||||||

|

|

|

|

исполнительного органа бурового типа |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

||

|

Определяя толщину стружки, снимаемую резцами, обозначим, как и |

|||||||||||||||||||||

ранее, через vк |

поступательное перемещение |

исполнительного |

органа за |

|||||||||||||||||||

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|||||

время его поворота на угол между двумя соседними резцами в одной линии |

||||||||||||||||||||||

резания. Тогда |

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

z |

v |

|

2 |

, |

|

|

|

|

|

(2.31) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

р |

z |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

hr |

z |

|

cos , |

|

|

|

|

|

(2.32) |

||||

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где hr - толщина стружки, снимаемой резцами, расположенными по линии |

||||||||||||||||||||||

радиуса R относительно |

си вращения исполнительного органа; |

|

|

|||||||||||||||||||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

αr - угол между осью вращения исполнительного органа и нормалью к |

|||||||||||||||||||||

винтовой линии. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Косинус этого угла (рис.2.14) |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

||||||||||||||

|

|

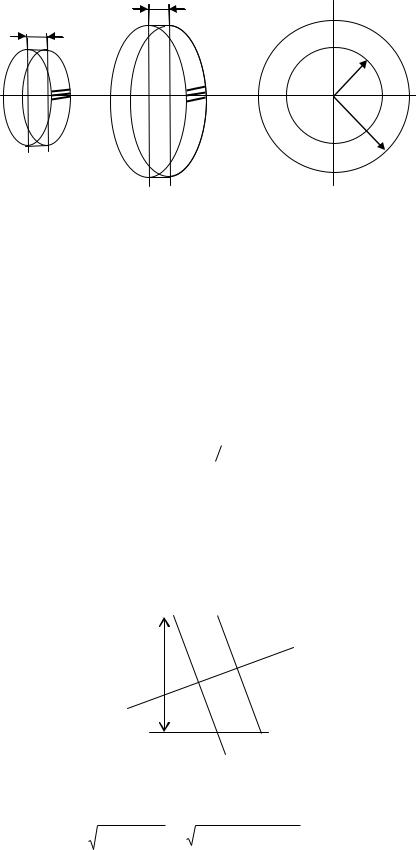

Рисунок 2.14 – Схема для определения угла αr |

|

|

||||||||||||||||||

Р |

|

|

|

cos r |

|

2 r |

|

|

|

|

r z |

|

. |

|

|

|

(2.33) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

2z 4 2r |

|

v2 r 2 2 z 2 |

|

|

|

||||||||||

В большинстве реальных проходческих машин скорость v поступательного движения намного меньше, чем произведение r·ω·z, поэтому без большой погрешности, особенно при предварительном проектировании

можно принимать толщину стружки постоянной для всех резцов в линии резания и определять ее по приближенной формуле

|

|

|

|

|

hz z v |

2 |

, |

|

|

(2.34) |

||

|

|

|

|

|

z |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где индекс z означает, что толщина стружки определяется для линии резания |

||||||||||||

с числом резцов z. |

|

|

|

|

|

|

|

|

У |

|||

|

|

|

|

|

|

|

|

|

|

|||

При этом можно пользоваться и средним значением числа резцов в ли- |

||||||||||||

ниях резания, которое определяется по формуле (2.24). |

|

Т |

||||||||||

|

|

|

|

|||||||||

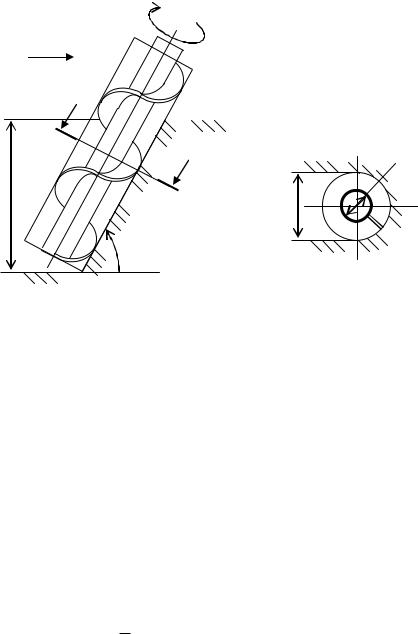

В исполнительных органах ряда горных машин, режущие элементы ко- |

||||||||||||

|

|

|

|

|

|

|

|

Н |

|

|

||

торых совершают независимые вращательное и поступательное движения, |

||||||||||||

используются шнек-фрезы, ось вращения которых отклонена от направления |

||||||||||||

поступательного движения на некоторый угол, обычно равный π/2 или боль- |

||||||||||||

ше чем π/2 (рис.2.15). |

|

|

|

|

|

Б |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

ω |

й |

|

|

|

|

||

|

|

|

v |

|

|

|

|

|

|

|||

|

|

|

|

и |

|

|

|

|

|

|||

|

|

|

А |

|

|

|

А - А |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оα |

|

|

|

|

|

d |

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

т |

р |

А |

|

|

|

|

|

||

|

H |

|

|

B = D |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

Рисунок 2.15 – Схема взаимодействия резцов шнек-фрезы с породой |

||||||||||||

о |

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

Такие исп лнительные органы бывают двух типов: с непрерывной ре- |

||||||||||||

жущей кр мк й на наружной поверхности винтовой лопасти, и с отдельными |

||||||||||||

ре |

|

|

|

|

|

|

|

|

|

|

|

|

зцами, рас оложенными на той же поверхности. |

|

|

|

|

||||||||

Для о ределения толщины стружки, снимаемой режущими элемента- |

||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

ми, рассмотрим сечение А-А, перпендикулярное оси |

вращения фрезы. В |

|||||||||||

плоскости этого сечения траектории движения режущих элементов такие же, как и у цилиндрической фрезы. Поэтому для определения максимальной и средней толщины стружки можно пользоваться формулами

h |

|

2 v |

sin , |

(2.35) |

||

|

|

|

||||

max |

|

|

z |

|

||

|

|

|

|

|||

h |

|

|

4v |

sin , |

(2.36) |

|

|

|

|||||

ср |

|

|

z |

|

||

|

|

|

|

|||

где α – угол между вектором и v ;

z – среднее число резцов в линиях резания шнек-фрезы второго типа, или число заходов шнек-фрезы с непрерывной режущей кромкой. Формулы (2.31) и (2.32) вытекают из формул (2.24) и (2.26) при к  2 и учете угла между векторами и v .

2 и учете угла между векторами и v .

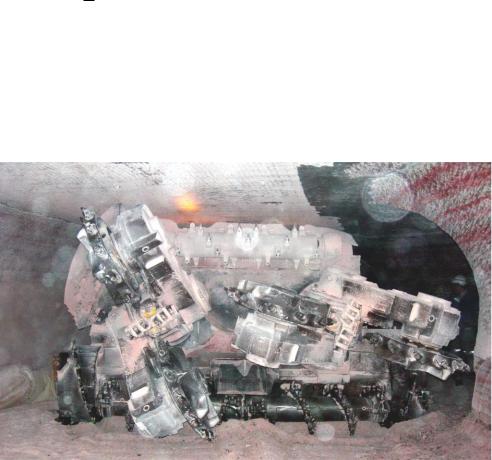

Два вращательных и одно поступательное движения осуществляются режущими элементами проходческо-добычных комбайнов с, так называе-

мым, планетарно-дисковым органом разрушения (рис.2.16,а). В наиболее распространенных проходческих комбайнах семейства «Урал» Утраектории

движения резцов представляют собой винтовые кривые на поверхности ова- |

|||||

лообразного тора (рис.2.16,б и в). |

|

|

|

Т |

|

|

|

|

|

||

|

|

|

|

Н |

|

|

|

|

|

Б |

|

|

|

|

й |

|

|

|

|

и |

|

|

|

|

р |

|

|

|

|

со |

|

|

|

|

|

т |

|

|

|

|

|

и |

|

|

|

|

|

Рисунок 2.16 – В д спереди ( стороны забоя) на сдвоенный планетарно- |

|||||

з |

|

|

|

|

|

дисковый сполн ельный орган проходческо-очистного комбайна |

|||||

о |

|

|

|

|

|

Диски, на которых расположены резцы, вращаются с угловой скоро- |

|||||

стью ω в круг с бственных осей, которые в свою очередь движутся по вин-

товым линиям, вращаясь вокруг оси 0y с угловой скоростью ω2. В свою оче-

редь, весь исп лнительный орган совершает поступательное движение со скоростью v1. Таким образом, переносное движение резцов является сложным и включает одно поступательное и одно вращательное движения, а от-

п1

Рносит льное движение – вращательное с угловой скоростью ω2. Окружные скорости в относительном и переносном вращениях, даже при постоянных значениях угловых скоростей непрерывно меняют свои направления в процессе взаимодействия режущих элементов с породой. В следствие этого меняется и результирующая скорость. Угол контакта резцов с породой составляет 180о. Внутри этого угла относительная окружная скорость меняет свое направление на противоположное, а переносная окружная скорость изменяется в пределах от 1 R1 R2 до 1 R1 R2 , где R1 – радиус, на котором расположены оси вращения дисков; R2 – радиус дисков по концам, установленных на них резцов.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

||

|

|

|

|

|

|

|

|

й |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

р |

ωф |

|

|

|

|

z |

ωр |

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

vп |

|

|

|

|

|

|

|

|

|

|

з |

|

|

|

|

|

х |

|

|

|

|

|

|

||

|

о |

|

|

|

|

|

|

|

|

|

|

у |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

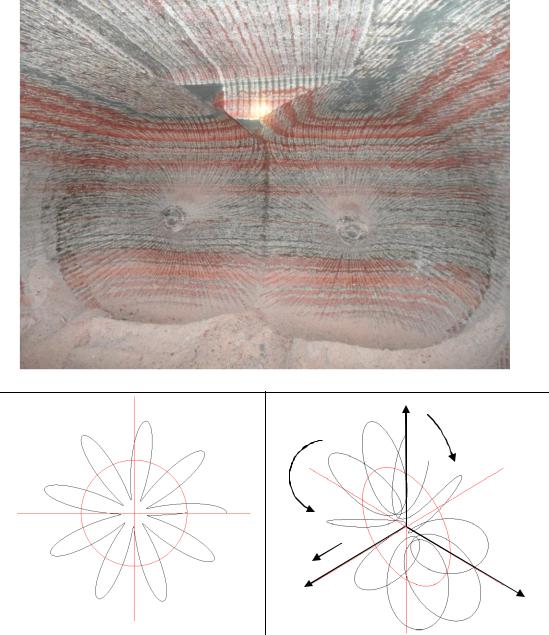

Рисун к 2.16 (б,в) – Форма забоя и траектории движения резцов |

||||||||||||||

е |

|

планетарно-дискового исполнительного органа |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Р |

Тр тья составляющая скорости – поступательная скорость перемеще- |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нияпвс го исполнительного органа в стационарном режиме работы выемоч- |

||||||||||||||||

ной машины остается постоянной как по величине, так и по направлению. |

||||||||||||||||

Поэтому в этом случае (рис.2.17) можно различать продольную и боковую |

||||||||||||||||

скорости подачи режущего элемента. |

|

|

|

|

|

|

|

|

|

|||||||

|

Передняя стружка имеет переменную от нуля до hmax толщину и может |

|||||||||||||||

быть определена так же, как и для цилиндрической фрезы |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

hmax |

v |

2 |

|

, |

|

|

(2.37) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

2 |

z2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где величины v, ω2, z2 имеют тот же смысл, что и в формулах (2.26) и (2.27). При этом средняя толщина стружки

|

|

|

|

|

hср |

v |

l p |

|

. |

|

|

|

|

|

(2.38) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

2 z2 |

|

|

|

||||||

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

У |

|

|

|

|

|

|

ωф1 |

|

|

|

|

|

|

ωp |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

||||

|

|

|

h |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

|

|

|

|

|

|

|

x |

|

|

й |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

ωф2 |

Б |

|

|

|

||||||||

|

|

|

h |

|

и |

|

|

|

|

|

|

|

|

||||

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

арно |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Рисун к 2.17 – К п еделению толщины стружки |

|

|||||||||||||||

|

плане |

|

|

-диск вого исполнительного органа |

|

|

|||||||||||

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Что касается боковой |

|

олщины стружки, |

то она является постоянной и |

||||||||||||||

через |

|

|

hб 1 R1 |

|

2 |

z2 . |

|

|

|

|

|

|

|

(2.39) |

|||

определяется |

параметры угловых скоростей переносного и относитель- |

||||||||||||||||

ного вращений следующ м образом |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

о |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

||||||||||||

Конечно, полученные зависимости для определения толщины стружки |

|||||||||||||||||

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рядаписполнительных органов выемочных машин не охватывают всех прин- |

|||||||||||||||||

ципов таких органов и тем более всех видов движений их режущих элемен- |

|||||||||||||||||

етов. Однако они дают возможность в необходимых случаях найти параметры |

|||||||||||||||||

стружки, снимаемой исполнительными органами других конструкций. В соответствующих разделах мы будем прибегать как к выше приведенным формулам, так и будем определять на их основе параметры стружки в тех случаях, когда режущие элементы совершают более сложные движения.

3.УРАВНЕНИЯ ДВИЖЕНИЯ ГОРНЫХ МАШИН

3.1Способы составления уравнений движения

|

Прогнозирование состояния горной машины, а также её энергетиче- |

|||||||||||||||||||||

ские, нагрузочные и прочностные расчёты базируются на основе общих за- |

||||||||||||||||||||||

конов сохранения и уравнений движения механики. Среди законов сохране- |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|

ния чаще всего используются материальные и энергетические, которые вы- |

||||||||||||||||||||||

ражаются посредством уравнений балансов мощности, производительности, |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

тепла и т. д. Уравнения движения горных машин составляются в виде урав- |

||||||||||||||||||||||

нений движения механических и электромеханических систем. Они обычно |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|

|

|

представляются в форме уравнений Лагранжа 2-го рода, Аппеля и некоторых |

||||||||||||||||||||||

специальных систем уравнений Лагранжа, а также в некоторых случаях |

||||||||||||||||||||||

уравнения Аппеля. В целях облегчения усвоения материала приведем здесь |

||||||||||||||||||||||

эти системы уравнений. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Уравнения Лагранжа 2-го рода обычно записываются в виде |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

d |

|

|

дТ |

|

дТ |

|

|

Б |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q |

, |

|

|

(3.1) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дqi |

i |

|

|

|

|

|||

|

|

|

|

|

|

|

dt |

дqi |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|||||||

где Т - кинетическая энергия маш н, выраженнаяй |

через обобщенные скоро- |

|||||||||||||||||||||

сти и координаты; |

|

о |

|

|

|

|

|

|

|

|

|

|||||||||||

|

qi |

, qi |

- обобщённые к динатыискорости машины; |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Qi - число обобщённых к |

|

|

|

динат. |

|

|

|

|

|

|

|

||||||||||

|

Уравнения Аппеля записываются следующим образом |

|

|

|

||||||||||||||||||

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

з |

т |

|

|

|

дS |

Пi |

, |

|

|

|

|

|

(3.2) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

о |

|

|

|

|

|

|

д i |

|

|

|

|

|

|

|

|

|

||||

где S - энергия уск рений системы, выраженная через квазиускорения; |

|

|||||||||||||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

i |

- квазиуск рения; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Пi |

- квази б бщённые силы; |

|

|

|

|

|

|

|

|

|

|||||||||||

Р |

i 1, n , |

где n - число степеней свободы системы. |

|

|

|

|||||||||||||||||

На практике, кроме систем уравнений (3.1 |

и 3.2) и аналогичных им |

|||||||||||||||||||||

Даламбприм няютсяера системы уравнений, получаемые при использовании принципа

. Как известно, использование этого принципа базируется на добавлении к внешним силам, действующим на машину, сил инерции и составления уравнений равновесия с учётом этих сил.

Не останавливаясь на способах формирования этих систем, отметим лишь, что выбор той или иной формы уравнений движения определяется удобством их использования. Примеры их составления и анализа даны в соответствующих разделах. Приведенные системы обычно представляют собой системы обыкновенных дифференциальных уравнений второго порядка и

используются для изучения динамических процессов работы горных машин. Изучение стационарных режимов работы, т. е. режимов работы с постоянными скоростями движения машин и их механизмов чаще всего базируется на уравнениях, выражающихся уравнениями равновесия, балансовыми соотношениями по мощности, производительности, теплу и т. п. Уравнения равновесия представляют собой уравнения статики механических систем и образуются из систем (3.1 и 3.2) путём приравнивания к нулю их левых частей. Среди балансовых соотношений наиболее часто используются уравнения балансов мощности и производительности. Уравнение баланса мощности в общем случае может быть записано в форме

|

|

|

|

n |

|

|

|

m |

n |

|

|

|

|

У |

|

|

|

|

|

Nдi |

Nnij K Nij , |

|

|

||||||||

|

|

|

|

|

Т |

(3.3) |

|||||||||

|

|

|

|

1 |

|

|

|

1 |

1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Nдi - мощность i-го двигателя, установленного на машине; |

|

|

|||||||||||||

|

n - число двигателей; |

|

|

|

|

|

|

|

Н |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Nnij - мощность, потребляемая j-м механизмом машины от i -го двигателя; |

||||||||||||||

|

m - число механизмов, потребляющих энергию; |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

|

|

K Nij - коэффициент запаса прочности. |

|

|

|

|

|

|||||||||

|

Это уравнение формируется для |

|

машины и чаще всего, в виде |

||||||||||||

системы уравнений, так как баланс |

|

|

каждой |

|

|

|

|

||||||||

|

|

|

должен соблюдаться для каж- |

||||||||||||

дого двигателя в отдельности. Несмот я на кажущуюся его простоту, урав- |

|||||||||||||||

нение успешно используется для |

|

|

мощности |

|

|

|

|

|

|||||||

|

|

ешения целого ряда задач, включающих |

|||||||||||||

подбор двигателей, определение ск ростей работы механизмов и, в конечном |

|||||||||||||||

счёте – нахождение |

|

р |

|

|

|

|

|

||||||||

е ре ическ й производительности машины в конкрет- |

|||||||||||||||

ных условиях эксплуа ац . |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

||

|

Наряду с уравнен ем баланса мощности для рационального, а иногда, и |

||||||||||||||

|

|

|

|

т |

|

|

|

|

|

|

|

|

|

|

|

оптимального выбора параметров и режимов работы механизмов машины в |

|||||||||||||||

расчётной практ ке |

спользуют также уравнения баланса производительно- |

||||||||||||||

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

сти, к т рые аписывают в виде |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

QОВ КQ Qx |

, |

|

|

|

(3.4) |

||||

|

|

|

|

|

Qi 1 KQi Qi |

|

|

|

|

|

|||||

|

п |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Qx – производительность машины по ходу;

QОВ - производительность выемочных исполнительных органов горной машины;

Qi+1, Qi – производительности последовательных механизмов погрузки, транспортирования и других устройств перемещения породы;

КQ, КQi – соответствующие коэффициенты запаса.

В записанных формулах имеется в виду объёмная производительность, хотя соотношения справедливы и для производительности, выраженной в других единицах.

3.2 Основные методы исчисления производительности и потребляемой мощности

|

Мощность энергетических установок горных машин, а также их произ- |

||||||||||

водительность являются одними из важнейших технических параметров и, |

|||||||||||

как правило, приводятся в технических характеристиках, которые служат од- |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

У |

ним из документов, сопровождающих процесс создания и жизненного цикла |

|||||||||||

машины. |

|

|

|

|

|

|

|

|

Т |

||

|

В не меньшей мере это относится и к такой величине, как производи- |

||||||||||

тельность. В совокупности эти параметры определяют такой критерий каче- |

|||||||||||

ства машины, как энергоэффективность. |

|

|

|

Н |

|

||||||

|

|

|

|

|

|

||||||

|

В этой связи определение их расчётных значений и анализ представля- |

||||||||||

ют одну из основных задач, решаемых на этапе выбора технических предло- |

|||||||||||

жений создания машины. |

|

|

|

|

|

Б |

|

|

|||

|

|

|

|

|

|

|

|

||||

|

Производительности различают объёмную и массовую. Они связаны |

||||||||||

соотношением |

|

|

|

й |

|

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

G Q |

, |

|

|

(3.5) |

|||

|

|

|

|

и |

|

|

|

|

|||

где Q - объёмная производительность; |

|

|

|

|

|

|

|||||

|

ρ - плотность разрабатываемой породы; |

|

|

|

|

||||||

|

G – массовая производительность. |

|

|

|

|

|

|

||||

|

Объёмная и массовая п оизводительности выражаются различными |

||||||||||

соотношениями. |

т |

|

|

ц |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

Для горных машин пери |

рдического действия |

|

|

|||||||

|

|

з |

оQ |

V |

, |

|

|

|

(3.6) |

||

|

|

|

|

|

|

||||||

|

|

|

|

t |

|

|

|

|

|

|

|

|

по |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

где V – бъём риды, вынимаемой за время рабочего цикла; |

|

||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

tц – время с вершения цикла. |

|

|

|

|

|

|

||||

|

Для машин непрерывного действия |

|

|

|

|

||||||

Р |

|

|

|

Q F v , |

|

|

(3.7) |

||||

гдеF – площадь поперечного сечения разрабатываемого слоя породы;

v – скорость движения исполнительного органа, нормальная к площади F. Эти выражения чаще используются для определения объёмной производительности по ходу. Производительность исполнительных органов выражается с учётом параметров и изменения физико-механических свойств породы в процессе её разрушения. В первую очередь изменение свойств породы учитывается, так называемым, коэффициентом Kp разрыхления. При помощи этого коэффициента учитывается изменение объёма породы и её плот-

ности после разрушения

|

|

|

|

K p |

|

V p |

; |

|

|

|

|

|

|

p |

|

|

, |

|

|

|

|

|

|

|

(3.8) |

||||||||

|

|

|

|

V |

|

|

|

|

|

|

|

|

|

K p |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где Vp - объём породы после её разрушения; |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

V - объём породы в массиве до разрушения; |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

ρр - плотность разрыхленной породы; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

ρ - её плотность в массиве. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Производительность основных типов исполнительных органов горных |

||||||||||||||||||||||||||||||||

машин по ходу обычно приводится к производительности V, что удобно для |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

проверки соотношений (3.4), тогда её можно выразить следующими соотно- |

|||||||||||||||||||||||||||||||||

шениями: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

- для исполнительного органа типа цепного бара |

|

|

|

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

Q |

F |

|

|

u |

KV |

|

|

, |

|

|

|

Н |

|

(3.9) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

ц.б |

|

|

и.о |

|

|

|

K p |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

где u – скорость цепи; |

|

|

|

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

Fи.о - площадь поперечного сечения породы, передвигаемой цепным ба- |

||||||||||||||||||||||||||||||||

ром; |

|

|

|

|

|

|

|

|

|

|

|

и |

|

Б |

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

b - ширина захвата цепного бара; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

hp - вылет резцов; |

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

h - глубина резания; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

KV - коэффициент заполнения |

|

|

одой рабочего пространства бара; |

|

||||||||||||||||||||||||||||

|

Kp - коэффициент разрыхления п |

|

оды; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

- для цилиндрическ й и дисковой фрезы |

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

и |

|

|

|

|

D2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

з |

|

|

K |

V |

|

d 2 |

|

|

1 |

K |

V |

D |

2 |

|

2 |

B , |

|

|

||||||||||||

|

|

|

|

Q т |

|

|

|

|

|

B |

|

|

|

|

|

|

d |

|

|

(3.10) |

|||||||||||||

|

|

|

|

ц.ф |

|

K p |

|

4 |

|

|

|

|

|

2 |

|

|

8 K p |

|

|

|

|

|

|

|

|||||||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где D - диаметр фре ы по концам ножей; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d - диаметр, на котором установлены режущие элементы фрезы; |

|

|||||||||||||||||||||||||||||||

е |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

B - её ширина; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Р |

ω - угловая скорость вращения; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

- для шнек-фрез, перемещающих породу вдоль оси необходимо наряду с условием (3.9) выполнение дополнительного условия, заключающегося в том, чтобы производительность по перемещению разрыхлённой породы была большей, чем производительность по разрушению породы. Производительность по разрушению породы может быть рассчитана по формуле (3.10), а производительность по перемещению - по формуле

|

|

K |

V |

d 2 |

d 2 |

|

|

|

|

|

Q |

|

|

н |

в |

|

v |

oc |

, |

(3.11) |

|

|

|

|

|

|

||||||

п.ф |

|

K p |

|

4 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|||

где dн - наружный диаметр витков транспортирующей части шнек-фрезы; dв - диаметр корпуса транспортирующей части шнек-фрезы;

|

voc |

hв |

Кц - осевая скорость перемещения породы шнек-фрезой; |

|

|||||||||||||||||||||

|

|

|

|||||||||||||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kц - коэффициент циркуляции породы в транспортирующей части шнек- |

||||||||||||||||||||||||

фрезы (коэффициент, |

учитывающий вращение породы вместе со шнеком |

||||||||||||||||||||||||

(коэффициент циркуляции). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

У |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Окончательно, производительность шнек-фрезы по перемещению раз- |

||||||||||||||||||||||||

рыхлённой породы |

|

|

|

d 2 |

|

|

h |

|

|

|

|

|

|

|

|

Т |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

Q |

|

1 |

d 2 |

К |

|

|

, |

|

|

|

(3.12) |

||||||||

|

|

|

|

|

|

|

ц |

|

Н |

|

|||||||||||||||

|

|

|

|

|

|

п.ф |

8 |

|

н |

|

в |

|

в |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

- для ковшовой рамы |

|

|

|

|

|

|

|

|

|

|

|

Б |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КV |

|

Vк |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Q |

к. р |

|

|

u , |

|

|

|

(3.13) |

||||||

|

|

|

|

|

|

|

|

|

|

|

K p tк |

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где Vк - объём ковша; |

|

|

|

|

|

|

|

|

|

|

й |

|

|

|

|

||||||||||

|

tк - шаг установки ковшей; |

|

|

способами |

|

|

|

|

|

||||||||||||||||

|

u - скорость их движения. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

При вычислении п |

ребляемформулый механизмом мощности обычно поль- |

|||||||||||||||||||||||

|

Конечно, записанные |

|

|

|

|

|

|

сч сления производительности не яв- |

|||||||||||||||||

ляются единственно возможными |

|

|

|

|

|

|

|

|

|

её определения и не охватыва- |

|||||||||||||||

ют всех других методов |

нахождения |

|

п оизводительности исполнительных |

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||

механизмов горных машин. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

ми |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зуются известными из механики |

пределениями мощности: |

|

|

|

|||||||||||||||||||||

|

- скалярного про зведения векторов силы и линейной скорости, |

|

|||||||||||||||||||||||

|

|

|

|

|

з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- момента угловойтскорости, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

а также друг |

зав симостями, вытекающими из них. В инженерной |

|||||||||||||||||||||||

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

практике наиб лее широко распространена формула |

|

|

|

|

|||||||||||||||||||||

|

п |

|

|

|

|

|

|

|

|

|

|

N e Q , |

|

|

|

(3.14) |

|||||||||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Р |

- удельные затраты мощности для работы того или другого механизма |

||||||||||||||||||||||||

или устройства;

Q - го производительность.

Эта формула, как указывалось в главе 2, применяется для определения мощности на разрушение горных пород. Вместе с тем, она используется и для вычисления затрат мощности на работу любых механизмов. Величина удельных затрат мощности чаще всего определяется опытным путем. Однако существуют и различные способы её определения расчётами по функциональным, феноменологическим или эмпирическим формулам. Например, при разрушении горных пород механическим резанием мы очень часто будем использовать формулу (2.5).